排气歧管形式和加工工艺对汽油机性能影响的探究

2020-09-10李建娜

李建娜

摘要:汽油机的性能优化对于一些汽车企业而言意义重大。本文中对容量1.6L的汽油机进行改造,将原铸造排气歧管改为弯管式,能够优化排气歧管的结构,同时还能够最大限度的减少排气干涉,提升了排气歧管的整体性能。通过研究能够发现:排气歧管形式以及加工工艺对于汽油机的性能有着直接影响作用,有利于优化汽油机的整体性能。

关键词:排气歧管形式;加工工艺;汽油机;性能

0 引言

现阶段,我国汽油机的应用范围不断扩大,而由于汽油机在运行过程中,普遍存在无功损耗过大的问题,对于能源的消耗量巨大[1-2]。汽油机在道路交通领域中的应用最为常见,车用汽油机在不断更新换代后,愈来愈注重汽车内部发动机性能的提升。而在此过程中,需要对汽油机的排放进行合理的优化,才能够减少进排气流动的阻力,达到排放控制的最大化。而针对汽车汽油机的改造,通常想要实现汽油机的性能优化,则需重点对进气系统进行优化设计。而排气歧管作为进气系统中一个关键部分,一些设计人员必须重视排气歧管优化设计,尽可能的避免采用铸造排气歧管方案,以免对进气系统造成不良影响。对此,本文主要以容量为1.6L的汽油机作为探究的对象。分析汽油机在优化改造过程中,排气歧管形式以及加工工艺对于汽油机整体性能所造成的影响。

1 排气歧管形式优化设计

1.1 发动机原始的铸造排气歧管

本文中例举的汽车发动机原始排气歧管为铸造式排气歧管,其结构见图1。

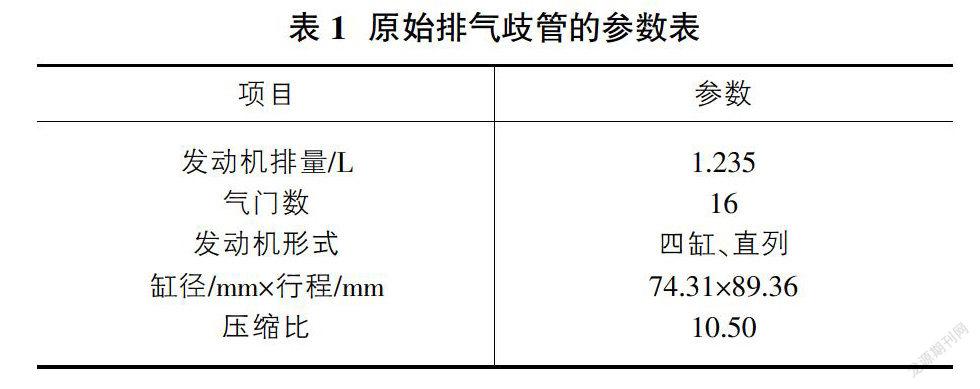

通过观察图片能够看出,该汽车发动机内部的排气歧管形式为传统的歧管类型。其材料具有一定的强度,为高硅钼球墨铸铁。此种材料在实际应用中,由于自身的质量较大,而且平均壁厚较为厚重,因此在进行排气时,难免会受到自身材料以及质量的影响。而且,由于此种排气歧管的形式较为特殊,考虑到在实际运行过程中,歧管可能会在热、冷冲击下,出现失效的情况,因此设计人员在歧管的一些特殊区域内进行了处理,对内部的管壁进行了加厚。这造成歧管内部的壁厚增大,在运行过程中会对其性能产生影响[3-4]。表1为原始排气歧管的参数表。

通过对歧管的内部参数进行观察,能够发现,排气歧管的各分支管从缸盖出口到总管的管长较短,这造成在歧管运行过程中,并未能够良好的发挥脉冲作用,不利于歧管的正常使用。另一方面,由于相邻两端分支管相连。在运行过程中,若其中一支出现故障问题,容易对其他歧管造成不良影响。而且,通过观察还能够发现,在歧管1、4缸进行排气行程时,此时2、3缸正处于进气状态。进而造成排气歧管运行过程中,进排气门重叠角的存在,导致发动机充气效率降低。因此,为了保障发动机的充气、排气效率,优化汽油机的整体性能,则需要对排气歧管进行优化设计。

1.2 新排气歧管的初始设计

在设计过程中,需要综合进行考虑。首先,应在原排气歧管的基础上,对新的排气歧管接口尺寸进行设计,以确保新的排气歧管能够正常的接入到另一端,避免后续对设备的其他零部件、接头造成不良影响。与此同时,考虑对新的排气歧管进行安装、制造所需的实际要求,还需对歧管的法兰面进行优化设计,从而能够确保新的排气歧管在安装之后,能够对新气道走向良好的适应,并且留有充足的螺栓安装工具空间。而由于在新的排气歧管优化过程中,对于三元催化器空间位置的影响较小。因此,三元催化器空间位置、接口无需进行变动,仍然沿用原设计。这样做的好处是,能够使设备维持较快的三元催化器起燃时间,提升运行效率。对于分支管的设计,需要考虑到气流的走向,既要保证法兰面螺栓安装留有足够的空间,同时还需考虑到在后续施工过程中,能够便于工艺实施。因此,应对排气歧管的分支管整体长度、角度、半径等内容进行优化设计,最终分支管汇合的位置应具有统一性,确保各个分支管最终汇合到总管,其长度基本保持一致。否则将会对排气流入三元催化器时速度的均匀性造成不良影响。

1.3 新排气歧管改进设计

在整体优化方案中,为了能够提升排气歧管的排气效率,确保歧管排气均匀,流动性良好,需要从整体上进行考虑。同时,还应保证新的排气歧管改进完成后,不会对三效催化转化器的转化效率造成不良影响。因此,为了确保改进设计的合理性以及科学性,首先对排气歧管进行CFD分析。通过采取网格划分的方式,借助相关分析软件,将新的排气歧管进行总体分析。网格类型为混合六面/四面体。在进行网格的单元划分时,单个单元为1.5~2.5mm范围内,网格总数約为一百万个。网格划分完成后,将划分好的网格导入到AN-SYS FLUENT软件中,进行边界条件加载。另外,采用理想的惰性气体,对管道中的介质类型进行设定,并且借助标准k-ε湍流模型对其进行计算,最终能够得到支管单独排气时三元催化器的流速均匀性。

2 排气歧管形式和加工工艺对汽油机性能影响

2.1 新设计排气歧管对发动机性能的影响模拟预测

首先,在对新设计的排气歧管进行研究时,为了进一步对比新设计冲压焊接排气歧管与原始铸造排气歧管对发动机性能的影响,借助热力学分析软件,对排气歧管影响发动机性能进行了模拟。在整个模拟实验中,发动机模型的参数主要参考真实发动机的实际参数,由相关技术人员对其展开测量,并且将前期购入发动机时的实际运行参数作为参考,展开模型的验证试验。通过展开模拟计算,最终得出的试验值误差较小,不超过1.2%,因此也就说明本次实验中所应用的数据模型可用,具有一定的参考意义。为了更进一步的了解排气歧管对于发动机性能所造成的影响,针对新设计的排气歧管中的两个分支管进行设计。将分支管进行离散化处理,得到一种全新的一维模型,将模型进行模拟计算,并将之带入到发动机模型中,可以得到模拟真实运行状态,发动机运行过程中的性能情况,得到该发动机1500~6000r/min。将模拟发动机运行情况的排气歧管排气情况进行对照,能够得到平均有效压力对比。从中能够看出,在原排气歧管的基础上,针对排气歧管形式进行优化,能够有效的提升发动机平均有效压力,排气歧管的排气效果更好。尤其是针对一些弯曲的位置,此类区域为排气歧管的中低速区域,可以得到显著的性能提升。此外,通过对汽油机换气过程进行计算分析,能够看出,电动机动力性能大幅度提升的根本原因就是由于排气歧管的形式出现了变化。通过对排气歧管形式进行优化,进气歧管出口的进气之类有了明显提升。在进气行程中,优化过的排气歧管的空气流动性有了明显提升,同时空气流通质量有所增加。这是由于通过对排气歧管的形式进行重新设计,并且在安装新设计排气歧管后,有效的降低了原器官运行过程中受到第一缸的压力影响,因此空气质量以及流动性大大增强。而且,通过观察最终的模拟结果也能够看出,在对原始的排气歧管形式进行优化改进后,其工艺性能有了明显的提升,而且排气歧管排气道入口压力更小,这样一来,在运行换气阶段,更加有助于整个系统换气过程的实现,具有良好的效果。

2.2 新设计排气歧管性能的试验验证

为了更好的验证设计后的排气歧管性能,展开排气歧管性能的试验,对其结果进行观察,就可以直观的了解到排气歧管形式以及工艺对于汽油机性能所造成的影响。在试验过程中,为了能够更加还原真实的运行情况,将新设计排气歧管制作出样件。在制作完成后,将这些样件进行装机,对发动机外特性进行试验。其中,排气系统的背压值为60kpa,进气系统的压力数值为2.0kpa。

该排气歧管主要应用的材料为不锈钢,在质量上更加轻薄,而且管壁较薄,排气歧管的壁厚为1.2mm,可以有效的保证空气流通。与此同时,在设计过程中主要应用弯管工艺,除此之外,在分支管汇合的位置应用到了冲压后焊接工艺。汇合的4支分支管的长度有所增加,使得分支管内部的气流缓冲空间更大,从而更好的利用排气脉冲原理。在实际运行过程中,执行进气流程时,可以实现大幅度进气,有效的提升了充气效率。而且,通过对排气歧管工艺进行优化,使之受干扰程度降到最低,有效的克服了气缸之间存在的排气干涉,最大限度的提升发电机运行的整体效率,从而优化了汽油机的整体性能。总的来说,排气歧管形式以及加工工艺的优化,将会对汽油机的性能带来直接影响。

3 结论

综上所述,本文主要以1.6L汽油机的优化设计为例,通过对容量1.6L的汽油机进行改造,将原铸造排气歧管改为弯管式,能够优化排气歧管的结构,同时还能够最大限度的减少排气干涉,提升了排气歧管的整体性能。通过研究能够发现:排气歧管形式以及加工工艺对于汽油机的性能有着直接影响作用,有利于优化汽油机的整体性能。对汽油机排气歧管形式进行优化,并对其加工工艺进行了改进,采用数值模拟的方法,进一步的提升了排气歧管的排气性能,有效的控制了设计改进的实际成本,同时还能够保证改进之后的排气歧管能够更好的运行,具有良好的环保效益以及经济效益。通过对排气歧管的材质以及布置方式进行优化,提升了分支管的长度,最大限度的减少排气歧管在实际运行过程中受到排气干涉的影响,并且新的排气歧管在性能上增加了扭矩特性,使得汽油机的低速扭矩大大提升,优化了汽油机的整体性能。

參考文献:

[1]杨学锋.涡轮增压二冲程汽油机排气系统匹配研究[J].航空科学技术,2019,30(06):45-50.

[2]刘伟.某重型柴油发动机排气歧管热负荷及振动性能研究[D].东北石油大学,2019.

[3]包维霞,王立新,黄佐华,尹建民.排气歧管形式和加工工艺对汽油机性能影响的研究[J].内燃机工程,2012,33(03):64-67,74.