HXN5型内燃机车柴油机轴箱超压问题分析与预防措施

2020-09-10单绍平

单绍平

摘要:本文从HXN5型内燃机车柴油机曲轴箱相关零部件的工作条件、常见故障等多方面分析了曲轴箱超压问题的故障现象和故障原因,并提出了解决和预防曲轴箱超压的方法,有效避免了柴油机使用期间的曲轴箱超压事故的发生。

关键词:曲轴箱;超压;柴油机;预防措施

0 引言

HXN5型内燃机车是干线货运大功率交流电传动内燃机车,由戚墅堰机车有限公司及美国通用电气(GE)合作研制,由南车戚墅堰机车车辆厂制造。HXN5型机车采用外走廊、底架承载结构,单司机室操作,采用轴控式交流传动技术,装用IGBT变流器,额定功率达到4660kW,最大起动牵引力为620kN,最大运用速度和最大恒功率速度为120km/h。HXN5型内燃机车采用通用公司GEVO16型柴油机,与东风系列柴油机最大的不同是采用了燃油电子喷射系统,装在喷油泵外侧的电磁阀,接收电子燃油控制系统计算机发出的信号,控制喷油泵的供油定时和供油量。电子喷射提高了燃油的燃烧效率,改善了废气排放,目前,HXN5型内燃机车已经成为我国主流内燃机车机型。

在柴油机左、右两侧的机体平面上,从上至下装有八个凸轮轴检查孔盖和八个曲轴箱检查孔盖,机体、这些孔盖和油底壳共同构成密闭的曲轴箱,防止外部灰塵进入和内部油气外泄。为了防止曲轴箱超压,在曲轴箱检查孔盖设置了曲轴箱的防爆装置,当压力过高时,及时开启防爆安全阀,排出空气,降低曲轴箱压力;安装了抽气装置,确保曲轴箱和大气相通,通过安装在增压器上的引射管将曲轴箱中的空气引入大气,使曲轴箱始终保持负压。尽管如此,在机车使用过程中,仍然会出现曲轴箱超压故障的发生,造成柴油机非正常停机,列车停车,严重影响了铁路运行安全和铁路生产秩序,迫切需要探索出曲轴箱超压产生的主要原因,并提出具体的解决和预防措施,有效遏制或减少曲轴箱超压故障的发生。

1 曲轴箱超压机理及危害分析

曲轴箱是一个密封的箱体,机油存放在油底壳中。正常情况下,曲轴箱内压力由空气和机油油雾共同产生,经呼吸器抽吸后,曲轴箱内压力通常低于环境空气压力,在COP的压力可能显示为负值。当柴油机工作时,如果高温、高压燃气通过气缸和活塞的缝隙泄露到曲轴箱中,会造成曲轴箱压力变大,COP的压力数值就可能高于环境空气压力。在柴油机高负荷工作时,由于曲轴箱内的各运动零部件将机油高速甩出,并造成飞溅,以及一部分空气、燃气和燃油经气环泄漏入曲轴箱内,使曲轴箱内充满着油雾,并使曲轴箱内的压力逐渐增高,燃油油气使机油闪点大大降低,如果曲轴箱压力过大,这些油雾就会自行燃烧,引起曲轴箱燃烧爆炸事故。

为了避免曲轴箱爆炸事故发生,就必须严格控制曲轴箱压力,不能超压。当曲轴箱压力超过498Pa时,ECU将起到保护作用,控制柴油机停机,智能显示器提示故障信息:柴油机不运转;曲轴箱压力空气压力太高不能重启柴油机;曲轴箱压力超出上限。

2 曲轴箱超压原因分析

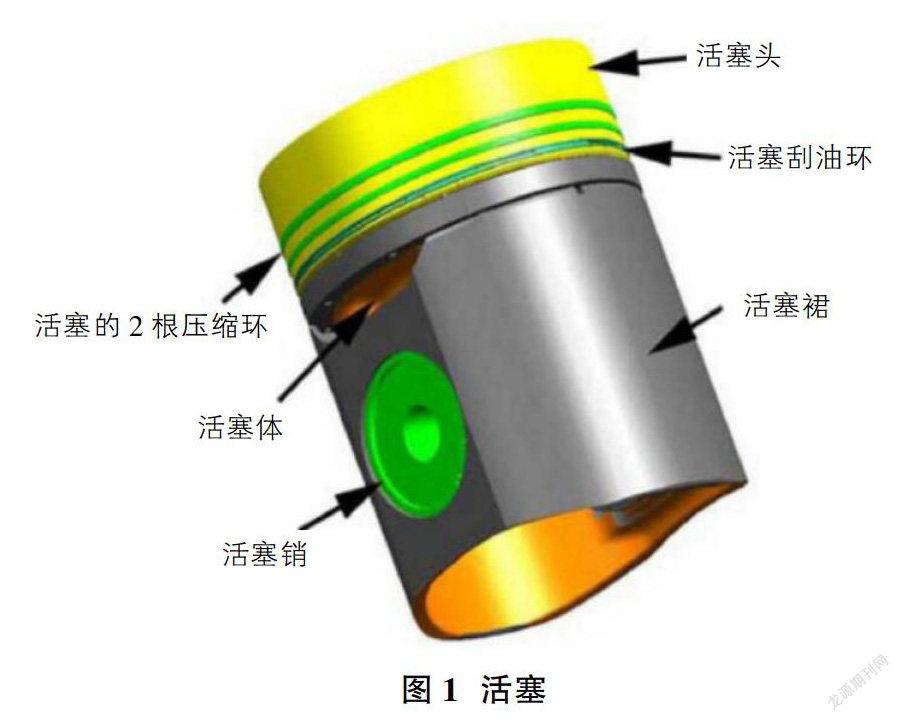

2.1 活塞头部裂损 活塞顶面与燃烧室中的高温燃气直接接触,长期在高温、高压环境下工作,在热应力的作用下,活塞顶部会造成局部变形,从而产生机械应力;活塞是组合式活塞(图1),采用内油道式冷却,如果出现机油压力低、机油温度高、机油黏度低等情况,会造成冷却不利,活塞头部热应力增大;活塞顶面的隔热层制造工艺不良或使用中遭到破坏,会使活塞顶部温度升高,会导致活塞头部热应力增大。在热应力和机械应力的作用下,活塞头部会出现网状裂纹和顶裙分离等故障,高温燃气通过裂缝进入曲轴箱,造成曲轴箱超压。

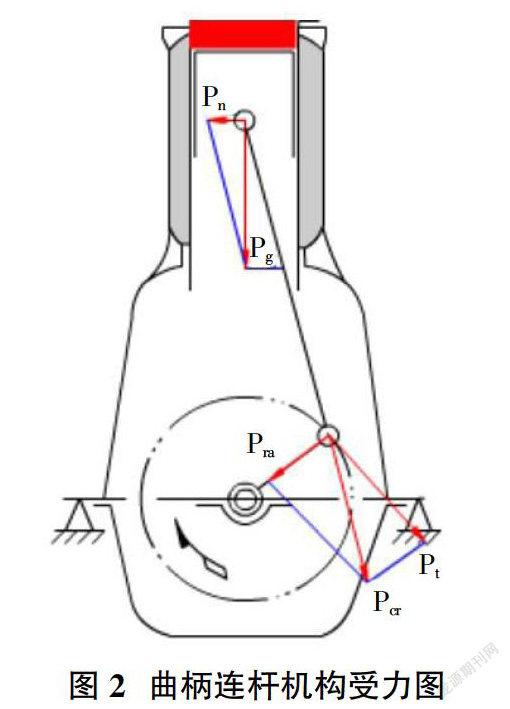

2.2 气缸套拉伤或磨损严重 柴油机在高负荷下工作时,由于风扇转速低或温控阀出现故障时,水温过高,出现冷却不利,气缸套和活塞配合间隙变小,造成活塞和气缸套拉伤;通过气环泵油,将机油带到气缸套和活塞之间,如果活塞环变形会出现泵油不良,使机油分布不均,造成润滑不良,造成气缸套拉伤;空气滤清器长期不清洗,柴油机进气时带入杂质,加上燃烧不充分残留的碳颗粒以及机油中的杂质,也会拉伤气缸套表面,同时加剧气缸套的磨损;连杆摆动产生的惯性力让活塞始终压向气缸套的前后两侧,造成气缸套偏磨,气缸套内孔由正圆变成椭圆(如图2)。高温燃气通过气缸套和活塞的密封面大量漏入曲轴箱,造成曲轴箱超压。

2.3 活塞环卡死或断裂 活塞环安装在活塞的环槽中,是密封燃气防止燃气进入曲轴箱的最关键部件。活塞环在高温、高压环境中工作,会产生较大的热应力和摩擦力,造成活塞环变形,机油和燃油的不完全燃烧,在活塞环槽中会产生积碳,在变形和积碳的双重影响下,活塞环往往会卡死在环槽中,甚至断裂。

在辅助过程中,当活塞向上运行时,在摩擦力的作用下,活塞环紧靠着环槽的下边缘,在向下运行时,活塞环紧靠着环槽的上边缘,保证活塞环的密封。在做功过程中,燃气压力大于摩擦力,在活塞环的自身弹力和燃烧室压力的作用下,活塞环紧靠着环槽的下边缘使燃气不泄露(如图3),当活塞环卡死后,活塞环就不能随着活塞的上下运动而运动,活塞环悬浮在环槽中,出现悬浮漏气。当活塞环折断后,活塞失去弹性,不能产生摩擦力,密封失效,漏气会更加严重。活塞环卡死是造成曲轴箱超压的主要原因。

2.4 油气分离器及管路故障 油气分离器安装在呼吸器管路中,将机油从空气中分离出来,避免污染排烟道和机油消耗,防止机油进入大气,造成环境污染。曲轴箱中的空气混有大量机油油雾,当这些空气通过油气分离器时,油气分离器将油和空气分离开来,机油流回曲轴箱,干净的空气排出大气。如果油气分离器或管路堵塞,造成呼吸器通道不畅,曲轴箱空气不能及时排出,也会造成曲轴箱超压。

2.5 引射管故障 增压器引射管穿过排烟道消音器,伸入到废气道中,当废气通过引射管时,在引射管中会产生负压,通过连接曲轴箱的呼吸器管路将曲轴箱中的油气抽到大气中。如果引射管接头松动脱落或者引射管有大量积碳将它堵塞,引射管就会降低或失去引射作用,导致曲轴箱中的油气不能及时导出,从而引起曲轴箱超压。

2.6 曲轴箱密封不良 曲轴箱要成为一个密封的箱体,必须保证孔盖的密封良好。柴油机机油加油口孔盖脱落或密封不良,曲轴箱孔盖和凸轮轴箱孔盖漏油或密封不良,都会导致外界大气吸入曲轴箱,造成曲轴箱超压。

2.7 其它零部件故障 气缸在机械应力或穴蚀作用下发生裂漏,气缸盖喷油器座水腔铸造沙眼造成滴漏,使冷却水进入油底壳,产生大量水蒸气,导致曲轴箱超压。机油管破裂等原因造成机油供应不足或压力低,造成摩擦表面出现瞬间缺油,导致曲轴和连杆出现碾瓦,使柴油机负荷升高,产生爆燃,大量燃气泄露入曲轴箱,出现超压。突降载荷或增压器故障等原因造成柴油机瞬时超速,产生爆燃,也会出现大量燃气泄露入曲轴箱,出现超压。

3 曲轴箱超压的预防措施

3.1 检查曲轴和活塞连杆组 盘车检查曲轴箱内曲轴和活塞连杆组可见部分,工作面不得有剥离、拉伤、裂纹、掉块。用螺丝刀拨动连杆,沿轴向拨动,移动自由无卡滞现象,连杆活动量不小于0.5mm,主轴瓦和连杆瓦不得有碾片。检查气缸套内壁应无拉伤及严重磨損。

3.2 检查油气分离器和引射管等部件 根据修程对油气分离器及管路进行更换或者清洗,保证油气分离器工作可靠。定期检查引射管和接头,引射管安装牢固无松动,相邻的两根引射管之间用塑料垫块隔离,防止接触磨损,引射管接头不得松动脱落。检查曲轴箱盖、凸轮轴箱盖和机油加油孔盖,保证密封良好。

3.3 检查活塞环密封情况 根据修程用示功阀检查气缸内的压缩压力和爆发压力,根据压力大小判断活塞环的密封状况,及时更换漏气严重的活塞环。防爆安全阀的频繁开启会增加机油的消耗量,定期检查机油的消耗量,消耗量异常增加也表明活塞环工作不正常,检查并更换不合格的活塞环。

4 结束语

在内燃机车的运用过程中,经常会遇到柴油机曲轴箱超压的情况,处理起来很麻烦,尽管处理方法多种多样,但效果不尽人意,严重影响到了行车安全和铁路运行秩序。本文在调查分析研究的基础上,从HXN5型内燃机车曲轴箱超压的各个方面分析了产生的主要原因,并提出了预防曲轴箱超压的具体措施,通过严格执行以上措施,在机车运用中,柴油机曲轴箱超压故障明显降低,不仅减少了故障发生的次数,缩短了检修时间,还节约了检修成本,收到了较好的效果。

参考文献:

[1]王兴蔚.HXN5型机车柴油机曲轴箱超压故障原因及预防措施[J].建筑工程与设计,2016(2).

[2]王冉.HXN5型内燃机车曲轴箱压力高故障解析[J].大连交通大学,2016(1).

[3]姜天虎,王崇华.HXN5型机车柴油机破损分析与防控[J].铁道机车与动车,2015(1).

[4]沈骏.ND5型内燃机车曲轴箱超压常见故障的分析与处理[J].当代教育实践与教学研究,2016(6).