基于PLC的压机联模自动夹紧控制系统设计

2020-09-10张雍德

张雍德

摘要:随着汽车工业和自动化技术的快速发展,汽车制造领域中自动化、整装化、柔性化方面显得尤为重要。本文针对包边模具切换过程中环节多、人为因素干扰强,降低模具切换效率的问题。以西门子CPU315-2PN/DP为核心控制器,以西门子TP1200触摸屏为HMI界面对设备运行进行监控和操作,实现压机联模自动夹紧的有效控制。文中围绕控制系统硬件选型、硬件组态、HMI界面设计完成压机联模夹紧快速、精确、稳定控制,提升了汽车零件包边的工作效率,确保了包边质量的的稳定性和员工操作安全性,对压机联模自动夹紧控制具有一定的实践意义。

关键词:压机联模;汽车制造;CPU315-2PN/DP;HMI

0 引言

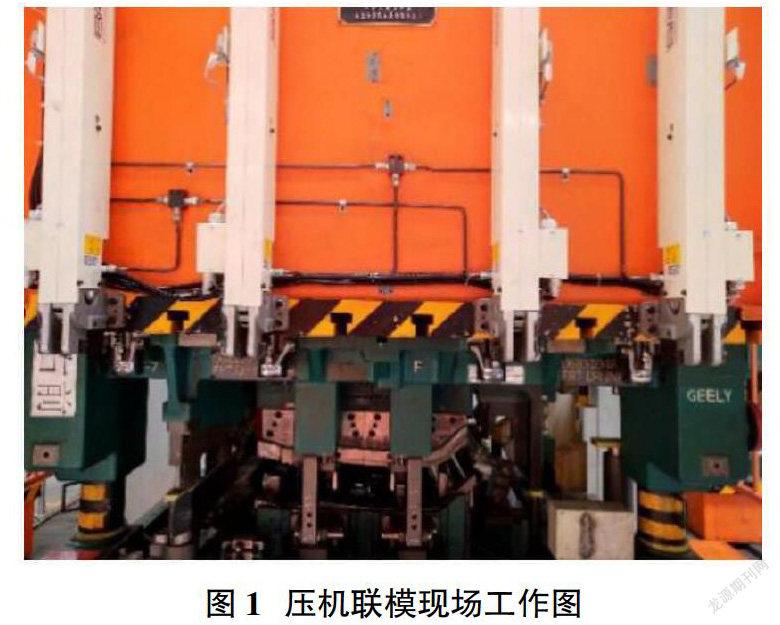

随着自动控制技术的快速发展和汽车行业产销量的增加,包边压机与包边模具配合使用被广泛应用于汽车制造焊装车间白车身车门和发动机外罩的制造过程中,进行白车身车门和发动机外罩零部件的扣合包边,以提高车门和发动机外罩的生产效率和外观质量。包边模具与冲压车间工序凸凹模具不同,包边模具通常为多于2~3套包边模具配套使用,一次工序完成零件的包边成型,具有投入成本低、包边质量好的优点,所以在零件包边过程中包边模具的高效切换、组合成为决定包边效率的关键因素。传统的包边模具切换包括移模、联模、进料、试压、出料等,切换过程中环节较多,易受人工因素干扰,在联模压机下行、夹紧器安装、夹紧器夹紧到位、压机上行等各个环节,受到人工操作干预,不仅降低整个包边模具切换效率,而且切换过程中增加了人员和设备的安全风险[1]。(图1)

基于PLC的压机联模自动夹紧控制系统设计是以S7-300PLC为核心控制器,以TP1200触摸屏+PC站为人机操作界面,Profinet工业以太网现场总线为通讯方式,对压机联模自动加紧过程进行操作及远程监控,设计一种自动高效的联模及模具切换系统以替代人工操作,提升包边模具切换效率和车门及发动机外罩包边速度和质量。

1 压机联模自动夹紧控制系统设计原理

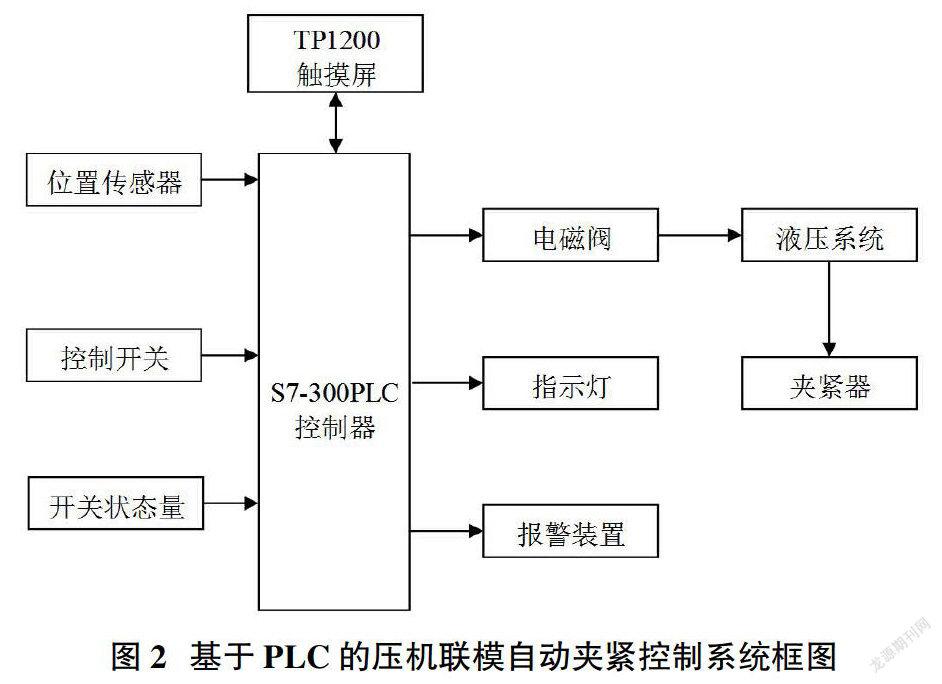

如图2所示,压机联模自动夹紧控制系统由气液联动的自动夹紧装置配套西门子PLC控制系统实现,自动夹紧装置由两套夹紧机构组成,每组分为四个夹紧器,自动夹紧装置采用日本SR公司的USZ自移式夹紧器,该夹紧器具有内置气缸,通过气缸活塞杆的动作,推动夹紧器在轨道内前后移动,到达夹紧位和放松位,夹紧位和放松位安装有两个传感器,检测反馈夹紧器的实际位置。当夹紧器到达夹紧位后,传感器点亮,信号反馈给PLC控制系统,PLC输出动作信号,电磁阀动作,液压系统工作,夹紧器夹紧。反过来是夹紧器松开的流程[2]。

压机联模自动夹紧器控制系统选用控制性能和经济性较好的西门子S7-300PLC为核心控制器,触摸屏选用西门子TP1200,PLC与触摸屏间采用Profinet工业以太网现场总线,Profinet通讯具有传输效率高、组态方便、抗干扰能力强、功能完善的优点。PLC控制技术成熟、可靠、稳定,在制造领域生产制造过程中得到充分的实践应用,其具有编程简单、稳定性高、运算速度快、抗干扰能力强的特点。

2 控制系统硬件选项

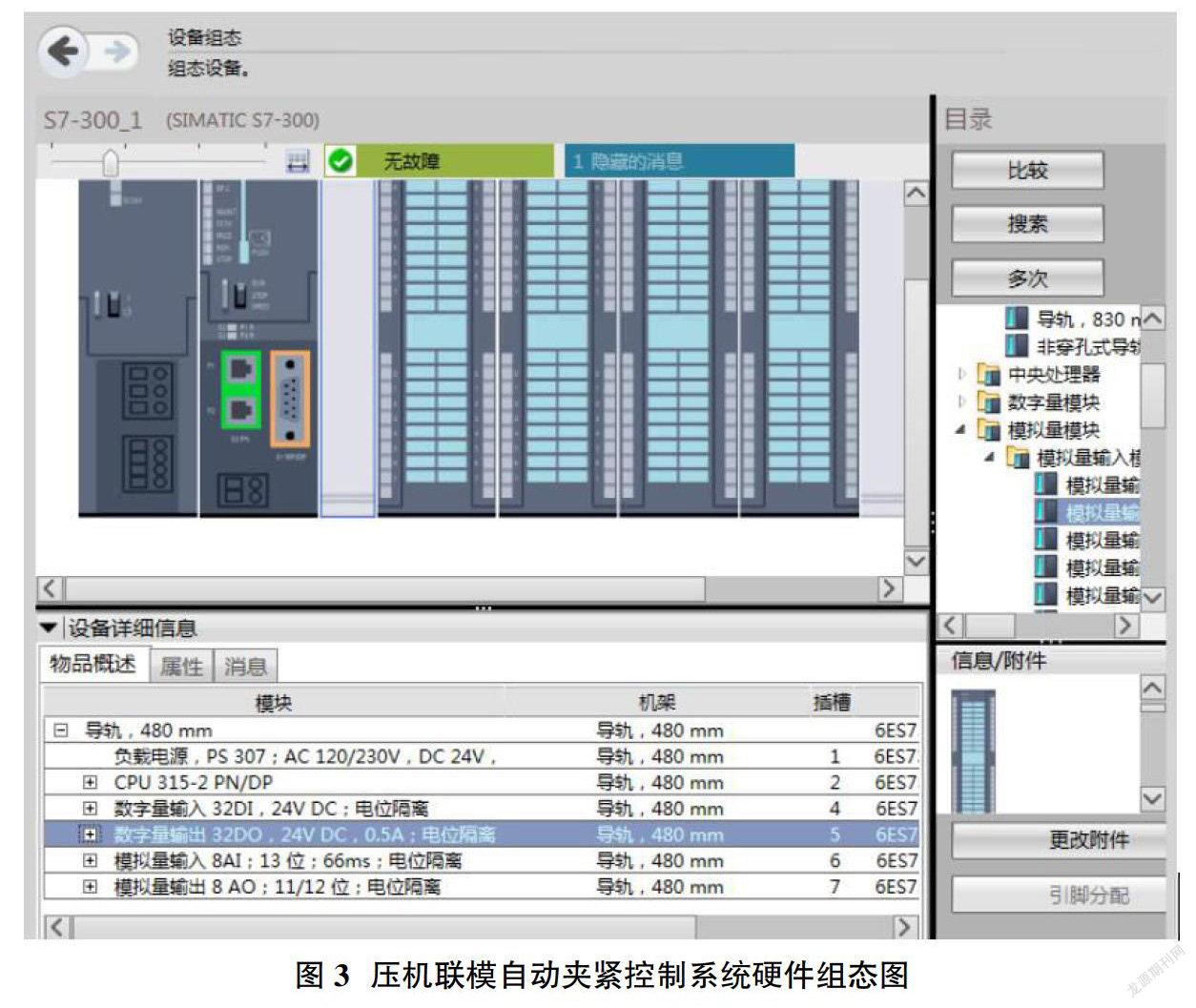

压机联模自动夹紧器控制系统硬件选型需要考虑零件包边工艺需求、自动夹紧系统I/O点数、配套系统兼容性、网络通讯以及经济性等问题。在满足上述条件的前提下,尽量选型经济性好、可靠稳定成熟的控制器产品,同时I/O点模块数量冗余10~15%,用于后期压机联模自动夹紧控制系统的维修、扩展及升级。考虑系统稳定性和经济成本,选用西门子CPU315-2PN/DP(6ES7315-2EH14-0AB0)为核心控制器,自带2个Profinet网络接口、1个Profibus网络接口,单条处理时间约为0.1μs。

为提高联模自动夹紧控制系统设计效率,缩短组态和订货,可用西门子TIA Selection Tool软件模拟注塑机集散控制系统硬件组态,可准确、无遗漏生成系统硬件模块及其附件的订货清单,该软件可模拟真实系统的硬件选型、机架分配、系统诊断、附件选型[3]。如图3所示,联模自动夹紧控制系统设备组态,完成了I/O模块选择、组态、订购的全集成自动化配置,可清晰查看组态硬件的订货号、电势分配、插槽号、机架位置等信息。在项目视图模式下,点击订单列表按钮可自动生成模块及附件的订单信息,订单列表包含设备名称、订货号、信号种类、数量、包装单位、包装数量、控制精度,可将购物车内的订单直接导出到网上商城进行硬件购买,也可导出为.csv或.pdf文档传输到采购部门进行硬件采购。

联模自动夹紧控制系统选用TP1200触摸屏为HMI界面,屏宽12.1英寸,分辨率1280*800,1600万色,可通过Profinet接口与CPU315-2PN/DP控制器通讯,扩展能力强[4]。

自动夹紧装置选用日本SR公司的USZ自移式夹紧器(型号USZ 6M-82-700-BD-JF99SS),可用于夹紧尺寸变化较大的各种场合,一个夹紧器配合不同长度的的短轴组件,能够完成多种夹紧任务,在汽车车门和发动机外罩包边工作中特别适用;压机采用的是合肥锻压的YH25-200AJ包边压机,该设备具有独立的动力系统和电气系统,电气采用PLC控制,并采用按钮集中控制,可实现调整、无压力下行、半自动、连续四种工作方式及紧急停止、紧急返回功能。另外,工作压力和行程可在设计范围内调节,能完成定压成形和定程成形两种工艺方式。

3 HMI界面开发

为实现压机联模自动夹紧控制状态和汽车零件包边生产流程的实时监控,HMI界面设计采用WinCC软件软件开发,下位机Step7实时进行数据交换,其工具箱中包含有基本对象、图形、元素和功能控件,可快速、灵活、便捷完成HMI界面开发。通过在WinCC平台设置过程变量连接Step7对应的地址,以变量地址为纽带实现参数数据在HMI界面的显示。

如图4压机联模自动夹紧操作界面所示,通过HMI界面控制夹紧器内置气缸活塞杆动作,推动夹紧器在轨道内前进、返回,同时位置传感器将检测信号反馈到PLC控制器与TP1200信息交互,若要前进到位HMI指示灯显示绿色。当夹紧器到达夹紧位后,传感器点亮,信号反馈给PLC控制系统,PLC输出动作信号,电磁阀动作,液压系统工作,夹紧器夹紧,HMI界面夹紧器动作状态指示灯亮。若出现夹紧器移动不到位等夹紧器故障时,PLC暂停控制动作并进行报警显示,夹紧器故障灯亮。

4 结语

随着国内汽车工业的快速发展及汽车产销量的增加,车型更新周期进一步缩短,汽车质量不断提升。汽车制造过程中的包边质量的好坏,直接影响汽车车身的外观质量。本文以西门子CPU315-2PN/DP控制为核心,以TP1200触摸屏为HMI界面,以Profinet工业以太网通讯协议搭建控制网络框架,通过控制系统硬件组态、网络通讯、PLC程序设计以及HMI界面设计,完成对汽车压机联模自动加紧控制系统进行优化升级,以提高包边模具切换效率和工作人员安全。

参考文献:

[1]魏国旗.车门包边工艺分析与工艺提升[J].电焊机,2010,40(05):162-165.

[2]夏凤鸣,刘英,李灏,等.基于单片机的汽车右后门包边机控制系统[J].林业机械与木工设备,2014,42(08):19-21,26.

[3]白龙飞,翟振宇,冉立功,等.淺谈自行小车输送系统交接工位定位装置[J].汽车工艺与材料,2018(06):69-71.

[4]杨依领,谢龙汉.西门子S7-300PLC程序设计及应用[M].清华大学出版社,2014.