高速动车电气屏柜用铝合金型材应力腐蚀行为研究

2020-09-10剡苏荣

剡苏荣

摘要:通过微观组织观察、慢应变速率拉伸试验对某动车电气屏柜用7003-T5铝合金型材在不同温度3.5%中性NaCl溶液中的应力腐蚀行为进行研究。结果表明:铝合金型材横截面呈现大小不均匀的完全再结晶等轴晶组织,晶粒内以及晶界处分布较多点状的η相(MgZn2),且在晶界处呈连续分布。在25℃的3.5%的中性NaCl溶液中,应力腐蚀敏感性指数高达8.75%;随着温度升高至50℃,应力腐蚀敏感指数增加至11.77%,表现为较高的应力腐蚀敏感性;断口表面裂纹形貌呈现沿晶开裂,且在金属刻面处可见清晰的“冰糖”状花样,为典型的应力腐蚀开裂,表明合金具有较高的应力腐蚀敏感性,腐蚀介质以及拉应力的存在是导致应力腐蚀开裂发生的直接因素。

Abstract: The stress corrosion cracking behavior of 7003-T5 aluminum alloy were investigated in 3.5% NaCl solution at different temperature by means of microstructure characterization and slow strain rate tensile tests. The results indicate that varisized equiaxed grains are observed in the cross section, which suggests completed recrystallization occurred. The majority of precipitation: fine and punctate η (MgZn2) presents in the grain,but also aggregates at the grain boundary. The stress corrosion cracking sensitivity index is as high as 8.75% in the neutral 3.5% NaCl solution at room temperature. It increases to 11.74% as the temperature increases to 50℃, which means that 7003-T5 aluminum alloy is highly sensitivity to stress corrosion cracking. Fracture morphologies show that crack propagation is typified by an intergranular cracking, meanwhile, the ice sugar pattern is apparent on the facet. These features manifest the stress corrosion cracking. It’s worth noting that stress corrosion sensitivity of Al alloy, corrosive medium and tensile stress are the direct factors resulting in stress corrosion cracking.

关键词:7003-T5铝合金;微观组织;慢应变速率拉伸;应力腐蚀开裂

Key words: 7003-T5 aluminum alloy;microstructure;slow strain rate tensile;stress corrosion cracking

0 引言

随着轨道交通事业的不断发展,高速、质轻、安全已成为现代高速动车组发展的重要标志。铝合金因其具有较低的密度、高的比刚度和比强度、易加工成型以及可回收利用等优点被广泛应用轨道交通领域[1,2]。7003-T5铝合金属于Al-Zn-Mg系合金,具有较高强度、良好的挤压性及可焊性,现已被大量应用于列车车体上,主要用于车体构件、纵(横)梁、骨架等承力部件。然而,7003-T5铝合金具有较高的应力腐蚀敏感性,型材在服役过程中受到腐蚀环境与应力的协同作用下,容易发生应力腐蚀开裂(stress corrosion cracking,SSC),导致结构件迅速失效[3]。目前,大部分學者认为应力腐蚀开裂是高强铝合金失效主要的原因之一[4-7],但关于铝合金中合金组织和第二相对于铝合金应力腐蚀行为的影响也尚未有清楚的解释。因此,本文基于某动车电气屏柜用7003-T5铝合金型材进行特定腐蚀环境下的应力腐蚀行为研究,评价铝合金的应力腐蚀敏感性,阐明应力腐蚀机理及微观组织对应力腐蚀的影响规律,为该合金在应力腐蚀控制方面提供理论依据。

1 试验研究方法

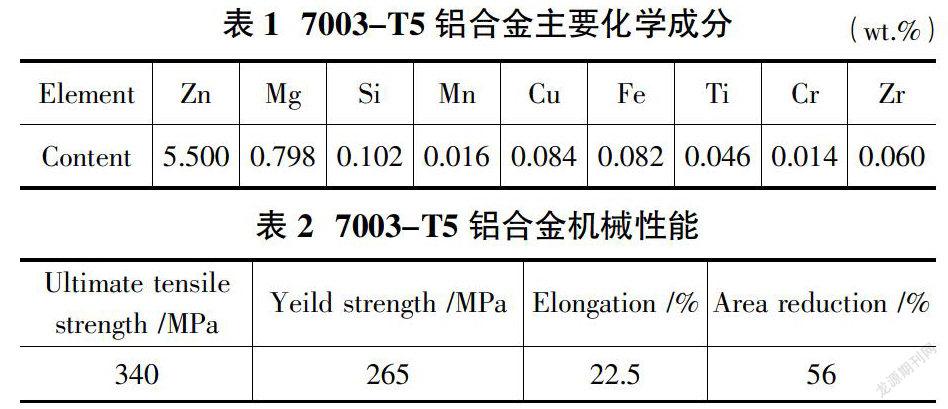

试验材料选用10mm厚的7003-T5铝合金挤压型材,化学成分及机械性能如表1和表2所示。金相试样经机械研磨并抛光后,采用Keller腐蚀试剂(1.0mL HF+1.5mL HCl+2.5mL HNO3+95mL H2O)进行腐蚀,然后在ZEISS Observer. Z1m金相显微镜进行组织观察。采用离子减薄法制备透射试样,然后置入JEOL-2100透射电子显微镜(transmission electron microscopy,TEM)对析出相的形态、分布进行观察。慢应变速率拉伸(slow strain rate tensile, SSRT)试验按照GB/T15970.7-2000《金属和合金的应力腐蚀试验》执行,同时参考ISO 9591:2004《Corrosion of aluminium alloys-Determination of resistance to stress corrosion cracking》等相关标准执行,试验环境为25℃和50℃的干燥空气以及3.5%的中性NaCl溶液,慢应变速率拉伸试样如图1所示,借助MFDL-100型慢应变速率应力腐蚀试验机进行应力腐蚀试验,应变速率为1×10-6s-1。采用Philips Quanta650 FEG扫描电镜(scanning electron microscopy,SEM)对应力腐蚀后的断口进行分析。

2 结果与分析

2.1 金相组织

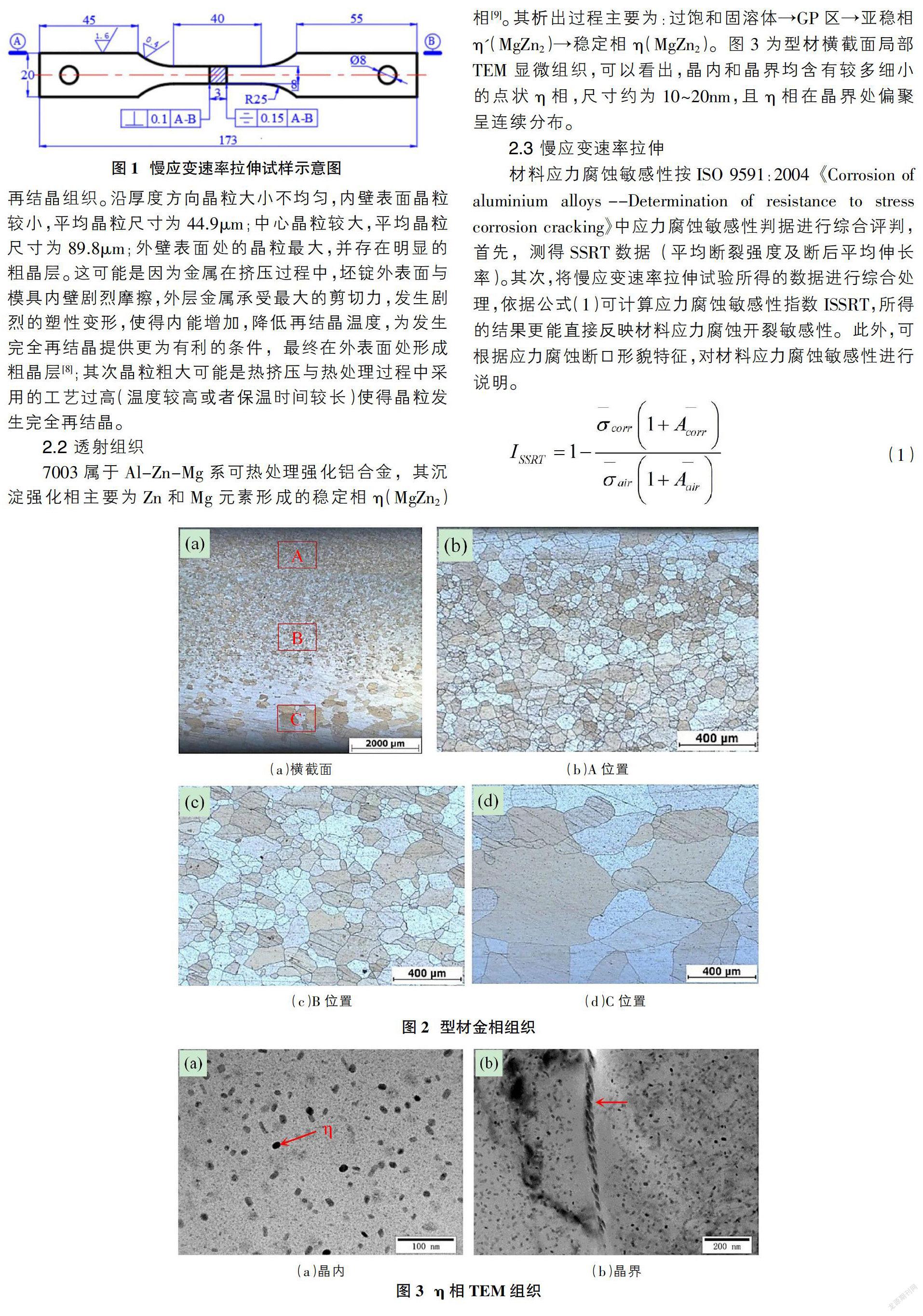

图2为7003-T5铝合金型材横截面及不同位置处的金相组织,可以看出,整个截面上的晶粒呈等轴状,为完全再结晶组织。沿厚度方向晶粒大小不均匀,内壁表面晶粒较小,平均晶粒尺寸为44.9μm;中心晶粒较大,平均晶粒尺寸为89.8μm;外壁表面处的晶粒最大,并存在明显的粗晶层。这可能是因为金属在挤压过程中,坯锭外表面与模具内壁剧烈摩擦,外层金属承受最大的剪切力,发生剧烈的塑性变形,使得内能增加,降低再结晶温度,为发生完全再结晶提供更为有利的条件,最终在外表面处形成粗晶层[8];其次晶粒粗大可能是热挤压与热处理过程中采用的工艺过高(温度较高或者保温时间较长)使得晶粒发生完全再结晶。

2.2 透射组织

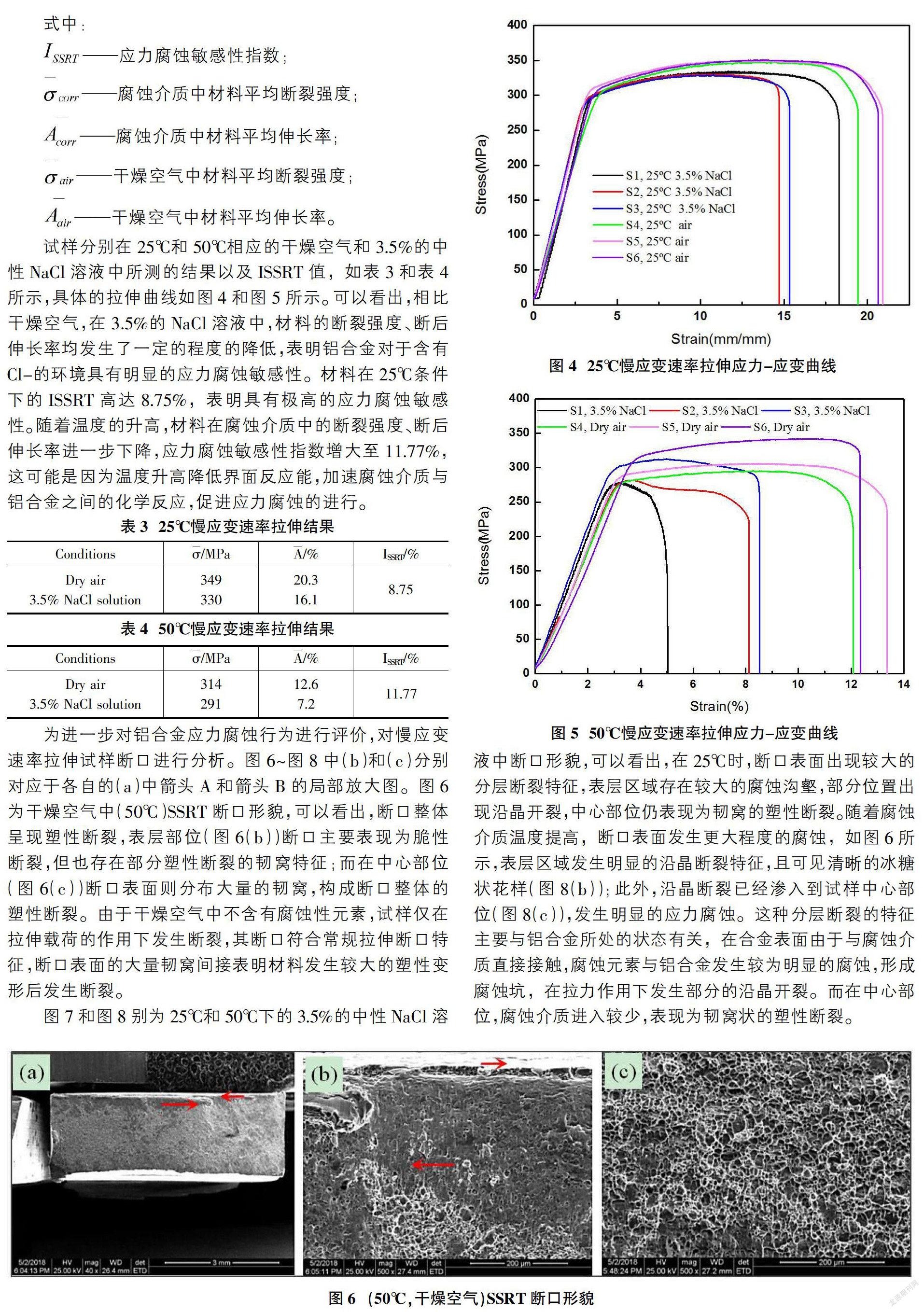

7003属于Al-Zn-Mg系可热处理强化铝合金,其沉淀强化相主要为Zn和Mg元素形成的稳定相η(MgZn2)相[9]。其析出过程主要为:过饱和固溶体→GP区→亚稳相η'(MgZn2)→稳定相η(MgZn2)。图3为型材横截面局部TEM显微组织,可以看出,晶内和晶界均含有较多细小的点状η相,尺寸约为10~20nm,且η相在晶界处偏聚呈连续分布。

2.3 慢应变速率拉伸

材料应力腐蚀敏感性按ISO 9591:2004《Corrosion of aluminium alloys--Determination of resistance to stress corrosion cracking》中应力腐蚀敏感性判据进行综合评判,首先,测得SSRT数据(平均断裂强度及断后平均伸长率)。其次,将慢应变速率拉伸试验所得的数据进行综合处理,依据公式(1)可计算应力腐蚀敏感性指数ISSRT,所得的结果更能直接反映材料应力腐蚀开裂敏感性。此外,可根据应力腐蚀断口形貌特征,对材料应力腐蚀敏感性进行说明。

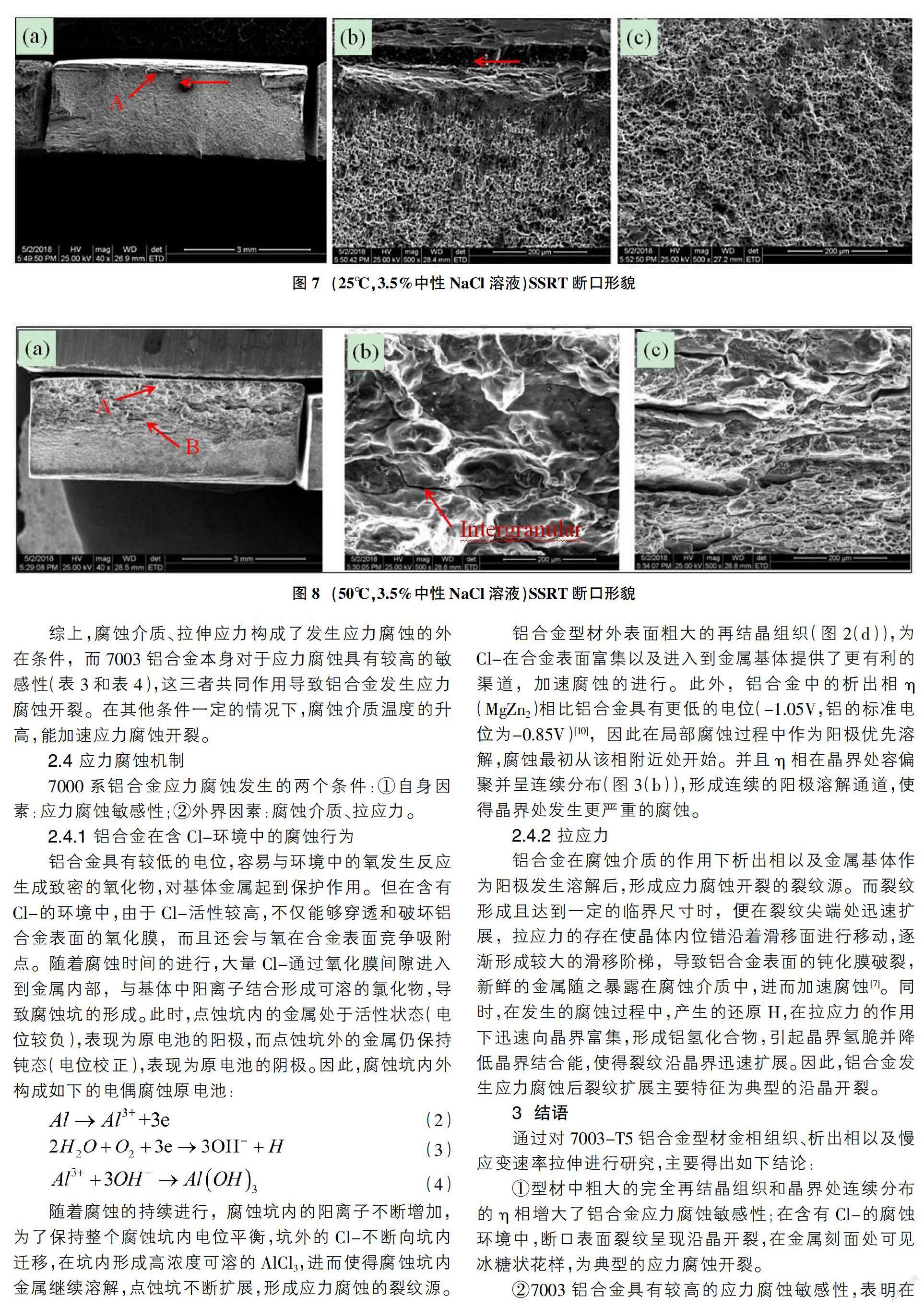

试样分别在25℃和50℃相应的干燥空气和3.5%的中性NaCl溶液中所測的结果以及ISSRT值,如表3和表4所示,具体的拉伸曲线如图4和图5所示。可以看出,相比干燥空气,在3.5%的NaCl溶液中,材料的断裂强度、断后伸长率均发生了一定的程度的降低,表明铝合金对于含有Cl-的环境具有明显的应力腐蚀敏感性。材料在25℃条件下的ISSRT高达8.75%,表明具有极高的应力腐蚀敏感性。随着温度的升高,材料在腐蚀介质中的断裂强度、断后伸长率进一步下降,应力腐蚀敏感性指数增大至11.77%,这可能是因为温度升高降低界面反应能,加速腐蚀介质与铝合金之间的化学反应,促进应力腐蚀的进行。

为进一步对铝合金应力腐蚀行为进行评价,对慢应变速率拉伸试样断口进行分析。图6~图8中(b)和(c)分别对应于各自的(a)中箭头A和箭头B的局部放大图。图6为干燥空气中(50℃)SSRT断口形貌,可以看出,断口整体呈现塑性断裂,表层部位(图6(b))断口主要表现为脆性断裂,但也存在部分塑性断裂的韧窝特征;而在中心部位(图6(c))断口表面则分布大量的韧窝,构成断口整体的塑性断裂。由于干燥空气中不含有腐蚀性元素,试样仅在拉伸载荷的作用下发生断裂,其断口符合常规拉伸断口特征,断口表面的大量韧窝间接表明材料发生较大的塑性变形后发生断裂。

图7和图8别为25℃和50℃下的3.5%的中性NaCl溶液中断口形貌,可以看出,在25℃时,断口表面出现较大的分层断裂特征,表层区域存在较大的腐蚀沟壑,部分位置出现沿晶开裂,中心部位仍表现为韧窝的塑性断裂。随着腐蚀介质温度提高,断口表面发生更大程度的腐蚀,如图6所示,表层区域发生明显的沿晶断裂特征,且可见清晰的冰糖状花样(图8(b));此外,沿晶断裂已经渗入到试样中心部位(图8(c)),发生明显的应力腐蚀。这种分层断裂的特征主要与铝合金所处的状态有关,在合金表面由于与腐蚀介质直接接触,腐蚀元素与铝合金发生较为明显的腐蚀,形成腐蚀坑,在拉力作用下发生部分的沿晶开裂。而在中心部位,腐蚀介质进入较少,表现为韧窝状的塑性断裂。

综上,腐蚀介质、拉伸应力构成了发生应力腐蚀的外在条件,而7003铝合金本身对于应力腐蚀具有较高的敏感性(表3和表4),这三者共同作用导致铝合金发生应力腐蚀开裂。在其他条件一定的情况下,腐蚀介质温度的升高,能加速应力腐蚀开裂。

2.4 应力腐蚀机制

7000系铝合金应力腐蚀发生的两个条件:①自身因素:应力腐蚀敏感性;②外界因素:腐蚀介质、拉应力。

2.4.1 铝合金在含Cl-环境中的腐蚀行为

铝合金具有较低的电位,容易与环境中的氧发生反应生成致密的氧化物,对基体金属起到保护作用。但在含有Cl-的环境中,由于Cl-活性较高,不仅能够穿透和破坏铝合金表面的氧化膜,而且还会与氧在合金表面竞争吸附点。随着腐蚀时间的进行,大量Cl-通过氧化膜间隙进入到金属内部,与基体中阳离子结合形成可溶的氯化物,导致腐蚀坑的形成。此时,点蚀坑内的金属处于活性状态(电位较负),表现为原电池的阳极,而点蚀坑外的金属仍保持钝态(电位校正),表现为原电池的阴极。因此,腐蚀坑内外构成如下的电偶腐蚀原电池:

随着腐蚀的持续进行,腐蚀坑内的阳离子不断增加,为了保持整个腐蚀坑内电位平衡,坑外的Cl-不断向坑内迁移,在坑内形成高浓度可溶的AlCl3,进而使得腐蚀坑内金属继续溶解,点蚀坑不断扩展,形成应力腐蚀的裂纹源。

铝合金型材外表面粗大的再结晶组织(图2(d)),为Cl-在合金表面富集以及进入到金属基体提供了更有利的渠道,加速腐蚀的进行。此外,铝合金中的析出相η(MgZn2)相比铝合金具有更低的电位(-1.05V,铝的标准电位为-0.85V)[10],因此在局部腐蚀过程中作为阳极优先溶解,腐蚀最初从该相附近处开始。并且η相在晶界处容偏聚并呈连续分布(图3(b)),形成连续的阳极溶解通道,使得晶界处发生更严重的腐蚀。

2.4.2 拉应力

铝合金在腐蚀介质的作用下析出相以及金属基体作为阳极发生溶解后,形成应力腐蚀开裂的裂纹源。而裂纹形成且达到一定的临界尺寸时,便在裂纹尖端处迅速扩展,拉应力的存在使晶体内位错沿着滑移面进行移动,逐渐形成较大的滑移阶梯,导致铝合金表面的钝化膜破裂,新鲜的金属随之暴露在腐蚀介质中,进而加速腐蚀[7]。同时,在发生的腐蚀过程中,产生的还原H,在拉应力的作用下迅速向晶界富集,形成铝氢化合物,引起晶界氢脆并降低晶界结合能,使得裂纹沿晶界迅速扩展。因此,铝合金发生应力腐蚀后裂纹扩展主要特征为典型的沿晶开裂。

3 结语

通过对7003-T5铝合金型材金相组织、析出相以及慢应变速率拉伸进行研究,主要得出如下结论:

①型材中粗大的完全再结晶组织和晶界处连续分布的η相增大了铝合金应力腐蚀敏感性;在含有Cl-的腐蚀环境中,断口表面裂纹呈现沿晶开裂,在金属刻面处可见冰糖状花样,为典型的应力腐蚀开裂。

②7003铝合金具有较高的应力腐蚀敏感性,表明在腐蚀介质及其拉应力的共同作用下,容易发生应力腐蚀开裂。

参考文献:

[1]潘复生,张丁非.铝合金及应用[M].化学工业出版社,2006.

[2]朱正锋,张国荣,周斌,等.铝合金在轨道交通业的应用与展望[J].轨道交通装备与技术,2006(1):26-29.

[3]章淑芳,王晓敏,陈辉,等.7003铝合金动车柜体的应力腐蚀开裂[J].材料工程,2015,43(7):105-112.

[4]江超,陈辉,王晓敏,等.高速列车车体铝合金抗应力腐蚀性能[J].西南交通大学学报,2013,48(3):500-506.

[5]Bayoumi M R. The mechanics and mechanisms of fracture in stress corrosion cracking of aluminum alloys[J]. Eng. Fract. Mech., 1996, 54(6):879-889.

[6]陈小明,宋仁国.7000系铝合金应力腐蚀开裂的研究进展 [J].腐蚀科学与防护技术,2010,22(2):120-123.

[7]李安敏,王晖,郭长青,等.7xxx系铝合金应力腐蚀的控制 [J].材料导报,2015,29(17):84-88.

[8]王奕雷,田旺源.6A02铝合金挤压棒材粗晶环控制方法[J]. 轻合金加工技术,2012,40(8):45-48.

[9]Kanno M, Araki I, Cui Q. Precipitation behaviour of 7000 alloys during retrogression and reaging treatment[J]. J. Met. Sci., 1994, 10(7):599-603.

[10]苟国庆,黄楠,陈辉,等.高速列车A7N01S-T5铝合金应力腐蚀行为研究 [J].材料科学与工藝,2012,20(4):134-139.