基于PLC的上下料机械手结构设计

2020-09-10王乐天王梦娇赵银萍韩继瑞

王乐天 王梦娇 赵银萍 韩继瑞

摘要:工业4.0时代是智能制造时代,数字化、网络化和智能化将会是未来机械制造行业的核心竞争力。目前,很多中小企业的冲压程序还是以人工方式为主,这将会在未来的竞争中被淘汰。因此,本文对基于PLC技术的自动上下料的机械手结构进行了设计,希望能够为中小企业智能制造的转型升级提供一定的建议。

关键词:PLC;上下料机械手;自动化设计;智能制造

0 引言

机械手是机器人的核心装置,抓取、转移或操作工具等功能都由其来实现,涉及到力学、运动学、动力学、计算机等多个学科。机床上下料是一项高强度、高精度和具有危险性的周期重复性工作,毋庸置疑,人工操作会带来低生产效率,高劳动强度,产品的不稳定性和安全隐患。而机械手上下料可以实现在噪音、高温和危险环境下稳定、重复和连续作业,确保动作准确,定位精确,因此在未来工业生产中,将会逐渐代替人工。

1 应用环境和设计要求

1.1 应用环境

冲压机床是本设计的主要应用环境,主要用于钣金零件的冲压加工,多台机床组成了冲压生产线,因为冲床配了足够的中转台,因此在设计中只考虑机械手的性能。上下料机械手的操作比较简单,快速定位,完成冲压的物料转移。因此,要求机械手具有承压能力,要将部件精确地送到冲床台,在冲压床完成工作之后要及时将物料转移。同时机械和物料之间要实现独立作业,确保生产效率每分钟超过10件。

此外设计还应该能够适应不同的工作场景,包括机床加工工件的装卸,满足装配作业的需要,可以代替其它高危险、高重复和简单操作的作业。系统的拓展性能好,除了冲压机床的工作环境之外,经过改装设计也能够适用于其它生产线上下料场景。

1.2 设计要求

1.2.1 机械手整体结构设计要求

机械手结构设计合理,机械手本身结构轻小,紧凑,系统运行稳定,噪音小,工作可靠,经过测试不会发生安全问题。本着成本低廉、节能降耗、方便灵活、部署简单的原则,灵活性高,适应面广,拓展性强,结构呈现出模块化特征,方便后期控制安装、维护和维修。

1.2.2 操作系统设计要求

控制系统简单明了,操作方便,人机界面和谐,能够实现工作顺序、到达位置、动作时间、运动速度、加减速度的建议控制,有手动和自动界面切换,方便紧急切换。系统采用PLC开放式控制器,提升标准化水平和器件集成度,实现结构轻巧化和模块化,同时结合智能化技术,引入视觉、听觉、触觉传感器。

1.2.3 机械手整体系统设计要求

机械手整体设计要求简单实用,灵活度高,能够适应不同场景的工作环境。机械手和人手的最大区别就在于人手能够在不同的环境下灵活最初应对,而机械手本身灵活度远不如人手,而且机械手缺乏对环境的判断能力,在环境改变时仍然按照既定程序继续操作。因此,要提高其工作能力就要从两个方面入手,一是提高控制系统的智能化程度,比如,传感器是机械手的感觉器官,除了采用传统的位置、速度、加速度传感器之外,要提升其智能化程度,还应该采用视觉、听觉和触觉等传感器,结合控制系统引入画面控制,通过多传感器和多控制器进行复杂机电控制。二是提高机械结构的自由度,比如自由度和动作设计方面,根据工作要求,机械手需要到达冲床台A、中转台和冲床台B三个位置,有抓取、上升、转移、下降、放料等动作。这至少需要四个自由度,但是在设计中都要增加自由度,因为自由度越多,机械手就越灵活。

1.2.4 机械手各个机构设计要求

手爪设计要以体积小、重量轻、结构紧凑、活动空间大为原则。同时,必须要了解的是万能手爪是不存在的,越是想要实现复杂结构和功能的万能手爪所带来的问题越多。因此在设计上应该本着模块化的原则,开发各种高效率的手爪,并且方便替换功能,专用的手爪完成专业的工作。在设计中要强化手爪的通用性,实现末端执行接口的标准化,或者安装法兰等标准接口。手腕结构设计要求同样是结构紧湊,设计轻巧,自由灵活。为了确保工作时具有要求的强度,各个构件结构要有一定刚度和物理性能。腕部结构进行通用性设置,连接标准法兰,适应不同机械手爪的替换。尽管手腕的自由度越多,灵活性越高,但是也会带来成本增加和控制困难的问题,因此自由度数要根作业需要来部署。手臂结构尺寸要设计合理,满足空间需要;为了确保精度和运动能力提升,应该使用轻质材料降低重量。机械手臂其关节轴要相互平行,这样可以简化正逆运算。同样,机械轴承之间的间隙要小,减少运动计算误差,也要做好关节回转轴平衡,提高响应速度。腰座机构承担回转功能,因此要在提升其负载能力的基础上,保证腰部轴系的精度和刚度,同时方便安装调整,减轻惯性的影响。传统结构设计要减小摩擦,控制精确,提升刚度和加速能力,选择最佳传动比和阻尼比。

2 机械手结构设计方案

2.1 总体结构设计

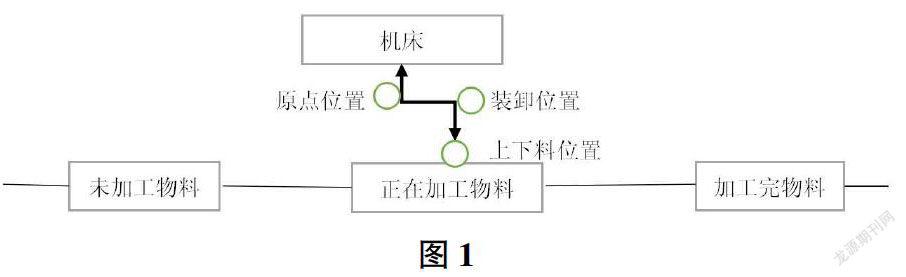

机械手总体结构的布局如图1所示:包括机床、流水线、原点位置、装卸位置、取送位置等,流水线通过托盘运送供料。

2.2 手爪结构设计

采用连杆杠杆式设计,连杆连接活塞循环往复工作,通过活塞杆齿轮和齿条的位置控制来来设置张开角度大小的不同。操作机最末端是机械手的手腕,配合手臂和手爪完成作业工作。由于本设计环境是上下料操作,因此采用夹持装置,在手爪上装有传感器装置。

2.3 手腕结构设计

在腕部各关节要设置限位开关,以实现严格控制位置,确保不因为负载超限而造成结构损坏,在操作中确保手爪工作的连贯,加装传动间隙调整机构,提高传动的精度。具体设计中减少自由度,包括手臂手爪连接梁、执行手爪、水平液态压钢支撑板三个结构。

2.4 手臂结构设计

考虑到作业环境中工件质量较大,多达28kg以上,因此采用液压驱动进行控制,为增加刚度设计中小臂增加了导杆机构,与活塞杆形成三角形截面,大臂四个导杆,呈四边形结构。为减小质量,提升稳定性,采用空心设计方式,选择刚度高的材料。

2.5 其他结构设计

首先是腰座结构设计。采用电机驱动,同时采用高精度材料制造,腰部结构包括步进电机、大齿轮、回转轴、圆锥滚子轴承、腰座和基座等部位。其次是传动结构设计,采用圆柱齿轮传动,用大传动比齿轮传动,减小误差。第三是驱动系统,采用液压缸驱动,以中间齿轮和扇形齿轮配合,要求手臂具有伺服定位能力。平衡机构采用圆柱坐标设计,整个机械手的设计中都考虑到平衡问题,同时设置了弹簧平衡机构。

2.6 控制系统设计

采用PLC进行控制,精确度高,控制能力强,能够实现完全无人化作业,有自动化水平高,生产效率提升,占地面积小,经济成本低,模块化和拓展性强的优点。当开启信号收到时,系统向电机发送信号,电机驱动机械臂,继电器控制开张动作,各个机构在PLC的控制下完成不同功能。同时系统也结合了无线网络等新技术,在操作界面大屏幕的基础上,引入了远程系统,更好地观察机械手的作业状态。未来在智能化领域还应该结合自动控制、传感器、机器视觉、无线传感器网络(WSN),GPS、云平台、多光谱传感模糊控制等诸多技术,甚至将行走机构结合起来。

3 结语

机械手的使用可以大大地降低工人的劳动强度,提升生产效率,还能够在极端恶劣的环境下进行高程度、重复性和危险性的工作,因此在未来的设计中要进一步提升其智能化水平,满足工业4.0时代的需求。

参考文献:

[1]王素粉.基于PLC的压铸取件机械手控制系统设计[J].现代制造技术与装备,2017(5).

[2]李远强.龙门机械手设计及关键零件的动静特性分析[J].机电工程技术,2019(5):192-195.

[3]杨强.自动上下料的欠驱动机械臂的设计[D].安徽理工大学,2017.

[4]刘合群.机器人上下料物流系统在数控机床加工中的设计与应用[J].内燃机与配件,2019(19):60-61.