基于BP神经网络的五轴数控机床热误差补偿建模

2020-09-10伍伟敏文建平孙慧徐文庆

伍伟敏 文建平 孙慧 徐文庆

摘要:随着我国经济实力的不断发展,我国对于工业加工领域的重视程度在不断的加强,尤其是在数控机床的应用,具有重要的意义,不仅能够有效提高数控机床工作效率和质量,还能保障产品质量。为了有效判断数控机床档次,应当以数控机床加工精度作为主要的检测标准,而传统的五轴数控机床在热影响下,经常性的出现加工精度下降的问题,针对于此,本文基于BP神经网络的五轴数控机床热误差补偿情况进行建模分析,对比之前的应用数据可知其能够有效提高五轴数控机床的加工精度,具有重要的推广价值。

关键词:BP神经网络;综合误差;数控机床

0 引言

通过分析以往大量五轴数控机床实际应用情况可知,五轴数控机床在热影响下出现精度下降的概率大大增加,而将BP神经网络应用到五轴数控机床运行过程中,能够有效解决数控机床的综合性误差,且能够提高数控机床运行效率和质量。[1]与此同时,在研究BP神经网络的应用效果时,将放大因子和陡度因子引入到数控机床运行过程中,以此来实现BP神经网络建模目的,便于后期进行研究和分析数控机热误差补偿问题。在BP神经网络建模过程中,要将数控机床误差数据和刀位偏差数据作为基础建模基准,进而证明在应用BP神经网络时不需要将五轴数控机床进行全面的修改就能有效降低出现热影响误差概率,提高五轴数控機床工作效率和质量。

1 BP神经网络应用于数控机床综合误差补偿的原理

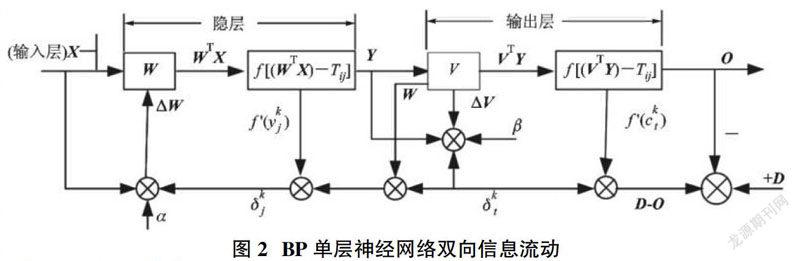

为了得到准确BP神经网络应用于数控机床综合误差补偿的数据,本文主要将A/B双摆五轴数控铣床情况作为分析案例,通过详细的分析和研究得到合理的误差数据。在五轴数控铣床运行时,由于其长时间的运行,造成其加工精度下降的因素有很多,会延长整体的加工时间和降低加工质量。一般情况下,五轴数控机床出现误差的原因主要为数控机床主轴热漂移误差和各运动轴出现的不同程度的热变形误差,这两种情况都能够增加出现数控机床的误差概率。出现这种热影响的主要因素为数控机床长时间运行、散热性差、主轴靠近发热源等,还有可能是五轴数控机床内部各工件出现振动而出现的运动误差等。[2]如果将具有误差的五轴数控机床检测数据作为建模标准,难以建立热影响误差因素参数模型。通过分析BP神经网络的工作原理可知,其采用的算法具有独特性,并且能够根据相关的数据进行自我学习和非线性映射能力,因此将其应用到五轴数控机床热误差补偿建模时,能够在其输入端进行多端输入,其能够有效处理大量的检测数据,并能够将其与正常的数据相对比,使其输出五轴数控机床热误差补偿模型数据,保证模型的合理性。与此同时,在应用自我学习能力时,其还能在利用其算法进行后续数据处理,并将后期添加的数据与前期数据相比较,将其映射到热误差补偿模型中,得到两段运行阶段的模型差值。所以,本文着重构建单隐层BP神经网络,对应单隐层形式BP神经网络拓扑结构可见图1。虽然五轴数控机床在实际运行中会受到不同因素的影响,但是热影响是主要的影响因素,因此结合BP神经网络,将各类热影响数据进行分析和研究,并输出有效的处理数据,使其构建完善的五轴数控机床热误差补偿模型,便于工作人员进行分析和研究,为后期五轴数控机床的创新和发展提供有效的参考数据。[3]

2 BP 神经网络建模流程

BP神经网络在建立五轴数控机床热误差补偿模型时,需要先得到数控机床运行过程中各类误差数据,然后将其输入到BP神经网络拓扑结构中,得到隐层输出量和输入量的值,然后将数控机床的网络输出层作为主要的对比数据,要将其输入到网络训练模式中,进行数据优化和分析,以此来保证对比数据的合理性和准确性。在检测五轴数控机床的实际数据后,按照BP神经网络中的算法应用可知,其所含的隐层内容为非线性激活函数,所输出的层次为线性激活函数,因此这两种函数都是能够进行调整的函数。本文所采用的BP神经网络具有重要的应用意义,不仅能够有效的结合五轴数控机床数据信息,还能对误差影响因素进行合理的控制,达到正确的建模标准,实现数据信息的正向传输,还能对误差因素进行反向控制。在向BP神经网络输入数据时,其能够根据所检测到的数据信息进行追踪,确保数据信息的准确性。可参考图2。[4]在实际应用中,其能够将权值标量作为主要的输入样本,然后将其上传到隐层中,激发隐层内部所含有的数据处理函数使其得到合理的处理结果,然后将其传输到输出层,再跟输出层内部的变量相结合,得到五轴数控机床热误差补偿数据。将该数据与初始预设数据值进行对比,其中存在的数据差值作为误差反向调整方向,在调整过程中,其还能作为目标误差作为主要的参考值,然后在计算后期的误差数据时,能够将其作为重要的参考数据。在BP神经网络中,目标误差还能作为均方差的计算样本,其能够根据两者之间的数值差异,在满足输出条件下的情况下,进行开展数值计算,然后对出现较大偏差的数据进行重新检测和调整。BP神经网络还结合MATALB应用程序,使其具备自主学习能力,能够更好的优化神经网络中的算法。[4]在实际应用中,首先要在五轴数控机床主轴和各工作轴周围设置温度传感器,将运行过程中各轴的温度实时传输到神经系统中,将其作为该运行阶段的输入样本X,然后利用位移传感器检测五轴数控机床各轴的位移进行检测,对于出现误差的数据作为期望输出0,在此过程中,需要将阈值向量和权值向量进行重置,保证检测数据的时效性。其次,在应用BP神经网络时,还需要将输入值和输出值作为不同变量进行计算,并且对各输入层和输出层的阈值和权值进行调整,使其能够符合检查标准。最后,在检测过程中,如果实现权值与阈值保持动态平衡的状态,则算法自我学习结束,并输出最终的数据。将BP神经网络算法应用到五轴数控机床热误差补偿建模中,利用其线性拟合能力能够得到准确的检测数据,并且能够有效优化五轴数控机床的综合运动情况,但是在实际应用中,BP神经网络还是存在着较多的问题。例如,基于BP神经网络的五轴数控机床热误差补偿建模,为了得到更准确的热误差模型,需要将大量的动量项作为输入层,以此来提高神经网络的自我学习能力,但是在引入过程中,也将陡度因子引入其中,传统BP神经网络在处理陡度因子时,会默认将其添加到正向数据计算当中,因此会造成BP神经网络算法出现错误,当输出层或隐层输出1或0较接近的数值时,权值和阈值会出现趋向于无穷下的情况,导致BP神经网络自我学习能力出现停止的问题。针对于此,为了降低此问题的出现,应当优化和创新BP神经网络算法,将陡度因子和放大因子都加入到正向计算中,流程如图3所示,以此来保证基于BP神经网络建立五轴数控机床热误差模型的合理性和科学性。[5]

3 数控铣床误差建模

在五轴数控铣床误差建模时,要先对五轴数控铣床运行过程中易出现温度变化和位移的部位进行温度检测和位移检测,然后利用这两者的变化数据情况,构建温度和位移两个因素关系变化模型。本文中所分析的A/B双摆五轴数控铣床中每个主轴内部都已经安装温度传感器。在五轴数控铣床运行时,传感器会根据机床实际运行情况来选择开启数量,以此来保证温度变化数据检测的准确性。在检测五轴数控铣床位移情况时,需要重点关注X、Y轴的实际位移数據,因此在主轴头部的X方位和Y方位应当分别安装位移传感器,并在其内部输入有效的指令。例如,五轴数控铣床位移达到11mm后,传感器运行时间需要停止5s,然后在进行下一周期的检测。基于BP神经网络的五轴数控机床热误差补偿建模时,要保证五轴数控机床运行的稳定性,因此在建模前期,要保证五轴数控机床保持禁止运行状态约一天的时间,在建立模型过程中,要维持五轴数控机床稳定运转的状态,控制主轴的恒转速达到 4000r/min,因此在开启五轴数控机床前,要进行30min的空转,然后在进行检测运转过程中各检测阶段温度变化情况,检测频率为1min/次,进而得到温度和时间的变化曲线,对其进行深入分析,选取其中相同时间下的温度差值作为参考数值。最后根据BP神经网络算法中得到的综合数据结果作为基准数据,将放大因子和陡度因子都引入算法中,从而得到科学性的基于BP神经网络的五轴数控机床热误差补偿模型。[6]

4 结语

综上所述,基于BP神经网络的五轴数控机床热误差补偿构建的数据模型,能够将五轴数控机床热影响直观的呈现出来,有效提高五轴数控机床工作效率和质量。BP神经网络能够自动改进算法来计算五轴数控机床热误差补偿数据,且能够适应大多数数控机床测量数据和种类,因此具有重要的推广应用价值。

参考文献:

[1]王洪乐等.基于BP神经网络的数控机床综合误差补偿方法[J].西安交通大学学报,2017,51(6):138-146.

[2]张宝刚.数控机床关键部件的热误差补偿技术研究[D].河北工程大学,2016.

[3]周天鹏.数控机床热变形的智能补偿方法及系统设计[D].四川理工学院,2012.

[4]阳江源.数控机床热误差检测与建模研究[D].大连理工大学,2010.

[5]沈金华.数控机床误差补偿关键技术及其应用[D].上海交通大学,2008.

[6]李永祥.数控机床热误差建模新方法及其应用研究[D].上海交通大学,2007.