某型科考船多波束及导流罩的安装研讨

2020-09-10梁淼森李辉

梁淼森 李辉

摘要:科考船是集合多种科研考察设备的综合性多功能船舶,多波束是科考船重要的声学设备,用于探测海底地貌、地形,多波束系统集成高、结构复杂,本文通过某型科考船的多波束基座及导流罩的设计、制造、安装过程,说明多波束基座制造和安装的高精度要求、导流罩的安装难度,讨论了技术工艺难点和解决方案,为同行进行类似工程提供参考。

关键词:多波束;导流罩;制造;安装精度;设计

一、引言

随着我国加快由海洋大国向海洋强国迈进,壮大海洋经济、加强海洋资源环境保护,对海洋的探索、对海底地形的探测需求要越来越准确,科考船通过加装先进的科考设备能快速大幅提升科考探索能力。本型科考船船长110米,型宽15.2米,设计吃水5.5米,十几年前在船艏肋位线型比较瘦削的底部安装了多波束及导流罩,以及整套多波束系统,随着科考设备技术的发展和市场需求的变化,整套多波束探测系统已经不能完全满足市场及国家发展任务的需求,因此,船东将采用探测更先进、更精确的多波束探测系统。

多波束测深系统包含发射多波束换能器阵列、接收换能器阵列、信号控制处理、声速剖面仪、船舶各类辅助设备、数据处理软件等。在导流罩内布置的纵向阵列向海底发射宽扇区覆盖的声波,横向阵列接收返回声波窄波束,船舶航行形成条带式测量,包含高性能、高分辨、高精度导航定位等多种高新技术,能够探测水底多个位置不同点的水深值,经过软件处理后可得到高精度的水底三维地形图,在江河湖、浅海、深海海底地形测绘和海洋资源探测等领域具有很高的应用价值。

二、多波束基座及导流罩的设计

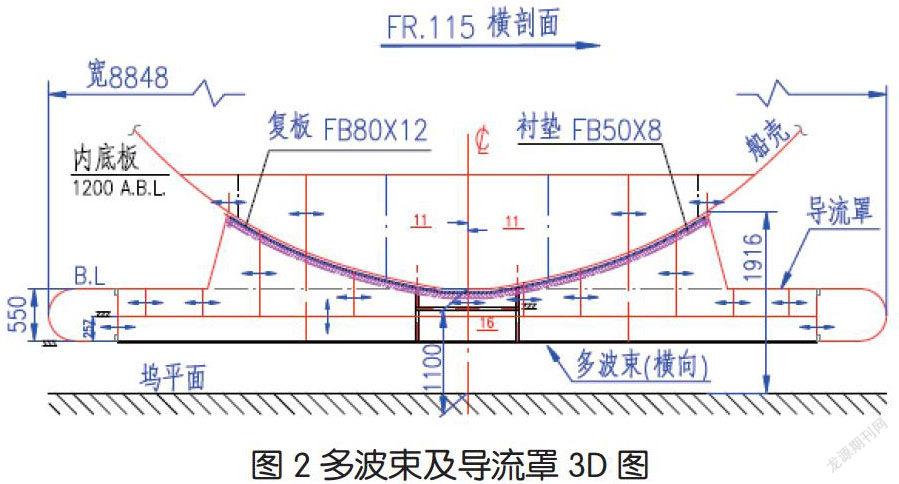

多波束及导流罩布置在船艏底部,主要是考虑减少船舶与水流产生的激流、空泡影响,多波束的纵向、横向发射换能器阵列呈T字形布置,阵列通过螺栓固定在钢结构基座上,周边钢结构和船壳相连再加倒流板,整体形成导流罩。

原船的多波束型号为RESON的 SeaBat 8150,多波束纵向、横向发射阵列尺寸分别是6.5m ×8m,多波束及导流罩布置在船艏FR108~FR136肋位,导流罩的纵向、横向尺寸分别达到18.2m ×1.8m+最大8.1m,导流罩外形比较狭长、多角凸出、形状像飞机展翼,在船舶快速航行的时候容易产生空泡,阻力较大。

本次新加装的多波束型号为Kongsberg的EM122,多波束纵向、横向发射换能器阵列尺寸分别是6.5m ×8m,设计者将多波束及导流罩布置在船艏FR110~FR130肋位,导流罩的纵向、横向尺寸分别是8.2m ×(1.8~8.3)m+最大8.3m,底部平板离船舶中龙骨高度0.55m,最大净高1.4m。导流罩外形整体呈流线型,没菱角、尖角,与旧的多波束和导流罩相比,位置靠后6个肋位—每个肋距是0.65m,新的导流罩长度缩短了10米,横向由小到大的加宽流线型,流水阻力得到优化,使得航行油耗减少约10%;在船舶快速航行的时候不容易产生空泡,周边流水均匀,对多波束发射和接收声波有好处。由于导流罩在横向是逐渐加宽,在T字形直角和后部的空间可以布置更多的小型设备和探头,增加了声学多普勒流速剖面仪、表面声速仪、浅层剖面仪,同时为以后再增加其他科考探测仪器留有空间。

三、多波束基座及导流罩的制造

多波束的纵向、横向换能器阵列本身是自带设备基座,需要安装在导流罩内的钢结构框架基座上,按设备厂家的要求,钢结构框架基座的平整度要求很高,精度要求达到±2mm,要保证制作精度是很困难,制作过程中需设计好整体制作方案、焊接方案和精度控制方案,才能确保质量。

(一)多波束及导流罩结构的分段划分策划

新的导流罩整体外形像飞机形状,内部结构多、高度低,在周围转圆的空间狭小,外形总尺寸长×宽×高≈13.1m×8.7m×1.92m,总重约22吨,与普通船舶分段相比,其重量不算大,尺寸不算大,可看做是一个钢结构分段。

在开始设计之初,经过讨论考虑到坞期比较长,所以确定了进下水驳小坞,其坞墩的高度只有1.1米,导流罩分段的高度超过了坞墩的高度,将会使得分段在横向不能拉移进位,初步策划将其按中心线偏左100mm分成左分段、右分段的2个分段,单分段做好之后吊到坞底就可以往中间拉移合拢,后来随着设计的深入,知道多波束基座的安装精度要求达到±2mm,那么在坞底现场采用这样的合拢方式,按目前的建造工艺水平是达不到的,需要在船臺胎架上整体建造才能达到精度要求,最后经过技术人员、现场工艺主管研讨分析,确定导流罩可以从首部往后拉移套进的安装方案(见后文),最终确定整个导流罩及多波束基座分段按1个分段整体制造,不划分左右2个分段。

(二)多波束及导流罩结构的生产设计

该分段虽小,但是结构比较复杂,因此生产设计采用AVEVA软件来进行3D建模,方便建狭小带线型的外板和转换成加工图纸。由于导流罩周边圆弧板的线形都是变化的,没有平直板,宽度小于1米,很难整张加工,考虑工厂现有的外板加工设备参数和后期安装的焊接难度,将左舷的圆弧板设计成8小块,参见图1和图3,右舷对称布置。对于狭小空间的区域,为了方便工人能焊接得到,采用贴衬垫的单面焊双面成形,见图3;对于圆弧板连接船壳外板的狭窄点,该处的设计要考虑到是后期分段合拢的时候才能烧焊,这时候由于有船壳板,在导流罩里面的高度非常矮,因此设计成事先在船壳外板焊接一块复板FB80x12,将圆弧板开单面坡口,设计成在导流罩外侧烧单面焊,这样就有足够的空间可以保证烧焊质量。对于左右的2个小飞翼,将其再细分化成6块。

(三)多波束及导流罩结构分段的制造

1.选择胎架。由于多波束导流罩结构的形状比较特别,底部是中空的、不是平直的板,存在一个呈“中”字形状的区域往上方中空,周边的形状是流线型、外壳需要加工,上方合拢口与船舶外壳板的连接处是一条变化的线型,需要预留较多的余量为以后安装可调整修割。将该分段放在内场胎架上制造,胎架需要高于地面0.5米,用以方便工人钻到分段下面烧焊、打磨和处理。圆弧板有16块,需要在外板加工机器上按照线型放样图纸进行缓慢加工,必要的时候需制作木模,防止加工跑偏。

2.零部件制作和加工。各个结构零件需先按生产套料图数控下料,然后拼接成小部件,最后到胎架上按生产图组装成分段。分段钢结构的制作需要提前在内场胎架上制作,导流罩周边的圆弧板需分成比较多的小块来加工。FR.114、FR.115是2个水密横肋位,它们之间就是布置多波束横向接收阵列,是一个横舱壁,结构比较强,而在左右的2个小飞翼需单独制造成零部件,然后再合拢到分段主体。

3.零部件焊接。由于分段空间狭小,安装困难,从焊接防变形考虑,焊接不能同时大范围展开,因此需要事先根据工艺经验来制定焊接顺序,确定由外而内、从中间往前后来焊接。对本分段需要安排熟练的工人,才能做到良好的焊接精度和变形控制。导流罩周边的转圆及过度线型外壳板可先加工,但是在不规则连接处则需要工人在现场调节好,通过火工加热、乙炔割刀进行修割。

4.分段尺寸测量。由于存在纵向和横向多波束机匣的两个大凹口,还有ADCP水箱口、浅剖水箱开口,使得分段容易变形,为了保证建造精度,分段在胎架上焊接过程中,需要做到经常测量分段的主尺度和多波束基座的嵌入口尺度。测量的时机选择在早上开工前,因为经过了一夜的冷却已经将昨天的烧焊引起的变形固化;待全部总段组装之后需做一次精度测量,由工艺人员根据后续上坞合拢烧焊会产生的变形经验来判断和给出反变形预留精度量。

(四)多波束机匣结构的精度加工和安装

纵向多波束机匣和横向多波束机匣制作完成之后,需要运送到外面专业的加工厂对两侧的底部顶板(宽度66mm×厚度30mm)进行刨平加工,达到平整度±2mm的精度要求。经过加工之后运输回来,再嵌入导流罩的多波束基座结构口,严格控制焊接顺序,每焊接一段距离就做一次精度测量,防止反生变形。

四、导流罩的安装策划研讨

导流罩的安装方案是策划在前、实施在后,方案对制造分段划分有影响。本型科考船的船艏都是瘦削型的肋位线形,整条船舶的方形系数约0.51,船底没平直龙骨板、横向基线是倾斜的,对导流罩的定位和安装带来很大困难。导流罩内比较狭小,在与船壳外板连接线型的内部没足够的空间烧焊,只能贴衬垫从外部烧单面焊。导流罩底部平直部分离坞面也仅有0.5米高度,使得工人没充足的空间来烧焊、安装,还要考虑设备及电缆的铺设、穿船壳到船舱等施工工程,所以,安装方案需早起从工程整体出发来考虑策划。

由于导流罩换新的工程的坞期比较长,超过了3个星期,而该轮的船长较小,策划进公司大坞里面不划算,性价比不高,因此选择小坞(下水半潜驳)来做换新工程,但是下水驳的坞墩高度比较矮,高度只有1.1米,而导流罩分段的最大高度有1.4米,因此如何安装导流罩整体分段成了一个难题,因此策划安装方案有2个。

(一)设计方案一是横向移动安装

分成左右2个分段来制作可以将单个分段重量降低到10吨,在坞里也方便从左右往中间推进去合拢,但是多波束基座对周边钢结构框架基座的平整度要求达到±2mm,按现有工艺水平在现场坞里合拢焊接是做不到,因此导流罩不适宜分开2个分段制造,需要将其当做1个分段整体制造,这样才能更好的控制焊接顺序、焊接变形,在内场制作制造过程中可测量监控,进而保证达到精度要求。还有一个问题是导流罩最高是1.4米,这个超過了下水驳上的1.1米坞墩的高度,如果当做1个分段整体制造,坞墩上的船底会阻挡拉移;如果将高过坞墩1.1米以上的外板先不焊接,将低矮部分做成一个整理拉移进去再安装,这些焊接、定位也不能保证框架平整度精度要求,而且导流罩里面空间狭小,无法处理焊接,不能保证焊接质量,因此不能横向拉移分段艏部船底安装。

(二)设计方案二是纵向移动安装

将导流罩分段拉移进坞里船底的方向除了横向,还有纵向,该船不能在垂直方向下吊。将导流罩结构当做1个分段整体制造,由于船艏的肋位线型是瘦削型,分段两侧1.4米高的在外侧,可以将整个分段从船头往后拉移进去,不会碰到船壳外板,但是需要将船首几十米区域的坞墩拆掉,同时在横向增加斜撑做好船舶首部的支撑加强,防止船首下垂和变形。

经过项目组讨论,结合公司的制造工艺水平、设施和设备,分析2个方案的可行性,最后选定设计方案二。实际工程中做到了坞期不紧张,下水驳上作业环境良好,工人不处于紧张状态,焊接效率得到提高,做到了多波束基座钢结构框架平整度的精度要求±2mm,得到多波束设备商的认可。

五、总结

在工程展开的过程中,碰到了许多技术难点和工艺难题,尤其是对多波束导流罩的结构设计涉及多波束其他系统集成的影响,需提前统筹策划在狭小空间里如何施工、焊接,才能保证电气设备的和电缆的安装,过程中对设计进行多处修改和完善,大家集思广益、统筹策划去解决难题,做到了较低的成本、高效地、高质量地完成了船舶加装多波束探测系统的工程,为国家迈向海洋强国增添了一份力量。

参考文献:

[1] 杨成,张春永,晋晓婵. 某型科考船多波束基座安装技术研究[C].2017海洋科学考察船技术高峰论坛.p195-p203

[2]王友乐,张永存,邢志广,庞明岳. 科考船导流罩安装工艺合理性分析[J] .中国修船. 2019(4) 第32 卷第2 期

[3] 黄浩. 船体工艺手册[M]. 第3版. 北京:国防工业出版社,2013.

[4] 全国海洋船标准技术委员会. GB/T 34000-2016中国造船质量标准[S]. 2016.

[5] 全国海洋船标准技术委员会. GB/T 34001-2016中国修船质量标准[S]. 2016.

作者简介:

1、梁淼森(1982—),男,本科,工程师,从事船舶与海洋工程设计工作,具有丰富的工艺经验。

2、李辉(1976—),男,专科,助理工程师,从事船舶与海洋工程设计工作,具有丰富的工艺经验。