基于轴承压盖零件的数字化车间设计应用

2020-09-10张鹏王天东于铎

张鹏 王天东 于铎

摘要:针对轴承压盖零件进行数字化车间建设,实现订单自动下发、工件的自动运输、工件的智能存储、工件的自动加工、生产的总体监控管理等一系列数字化无人工厂的功能。实际应用中数字化车间无人化程度高,设备运行稳定,使用户获得良好的经济效益。

关键词:轴承压盖;数字化车间;智能仓储

0 引言

随着工业4.0和《中国制造2025》不断推进,数字化车间的建设和升级需求越来越强烈。本文针对轴承压盖零件进行数字化车间的项目建设,项目整体包括:柔性上下料系统、智能仓储物流系统、信息化管理系统。

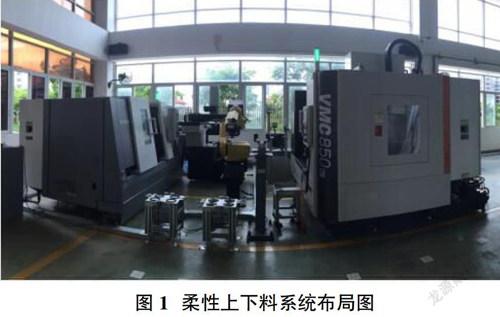

1 柔性上下料系统

柔性上下料系统主要包括:数控机床、六轴工业机器人、工件缓存台、三坐标测量机、激光打标机、弃料盒。柔性上下料系统布局如图1所示。六轴工业机器人主要负责搬运工作,将毛坯零件从工件缓存台上取下,分别按照加工工序为数控车床和数控加工中心进行上下料,并将加工完成的成品件送到三坐标测量机上进行检测,并将检测合格的零件送到打标机上进行打标,打标完成后,将成品下料到成品缓存台上,将检测不合格的零件送至弃料盒。

2 智能仓储物流系统

智能仓储物流系统主要由智能立体库和机器人复合AGV组成。

2.1 智能立体库

本项目采用的立体库主要由立体货架单元、堆垛机单元、出入库输送线单元、电气控制单元与管理系统组成。设备整体美观,自动化搬运程度高,整体占地面积小,出入库频率快,定位精度高,传动平稳等诸多优点。立体库如图2所示。

2.2 机器人复合AGV

机器人复合式AGV采用5kg协作机器人与Omniroll轮式AGV有机组合,可以实现工件的运输,并将工件摆放到指定位置区域。目前在项目中已经得到应用,设备运行稳定。机器人复合AGV如图3所示。

2.3 智能仓储物流系统工作流程

根据订单信息,立体库的堆垛机将毛坯料托盘送到下料输送线上。输送线将托盘送到出料口,机器人复合AGV到出料口取毛坯,并将毛坯件送到自动化加工单元的物料缓存台上。六轴工业机器人进行上下料并完成后续加工,检测,打标过程。机器人复合AGV将缓存台上的成品料运送到输送线入料口的成品托盘上,并完成成品件下料后,输送线将成品件托盘入库。立体库的堆垛机将成品件托盘放到立体货架上,并完成自动盘库和自动整理货盘位置。

3 信息化管理系统

本项目所采用的信息化管理系统主要包括以下模块:iWMS仓储物流管理系统、iAGV调度系统、总控系统与iMES系统。

3.1 iWMS仓储物流管理系统

iWMS对物流系统的运行状况进行评估,达到设备的最大利用率。通过入库管理、计划管理、出库管理、数据查询分析、报表功能和设备监控等功能的综合运用,有效控制并跟踪仓库业务的物流全过程,实现完善的企业仓储信息管理。

3.2 iAGV调度系统

iAGV调度系统,能够同时对多部AGV实行中央监管、控制和调度。用户可以从系统界面实时的了解每台受控AGV的设备状态以及为空闲AGV分配任务,增加AGV故障报警、复杂路段交通管制、AGV系统远程升级维护等功能。

3.3 总控系统

总控系统由软件系统和电控系统组成。对项目中的所有设备状态和数据进行监控和追溯。实现自动化单元的数据采集、监视、控制、调度、集成等功能。

3.4 iMES系统

iMES能够建立工厂到车间到生产线的关联关系,以便更好的管理。主要支持以下功能:采用可视化图元建模方式,对车间布局进行建模、支持定义人员、角色信息,支持人员权限分配、支持各车间计划执行情况查看及报警机制、系统支持生产人员发送生产准备指令、作业管理、监控管理等。

4 产品的实际应用

针对轴承压盖零件数字化车间的建设在实际生产中得到了有效的应用,该项目建设的数字化车间无人化程度高,设备运行稳定,使用户获得良好的经济效益。图4为我公司为某加工厂提供轴承压盖零件数字化车间的现场实际的图片。

参考文献:

[1]成大先主编.机械设计手册[M].北京:化学工业出版社,1993.

[2]闻邦椿主编.机械设计手册[M].北京:机械工業出版社,2010.

[3]Neil Sclater,Nicholas P.Chironis编.机械设计实用机构与装置图册[M].邹平,译.北京:机械工业出版社,2007.