国外典型航空发动机连续式涡轮试验器简介

2020-09-10张星

张星

摘要:涡轮试验器是航空发动机研制的关键设备,本文通过收集相关资料,整理出目前国外主要航空发动机研制单位及国外相关大学、研究所的连续式涡轮试验器的参数和特点,为国内涡轮试验和涡轮试驗器建设提供参考。从文中可以看出,虽然目前航空发动机涡轮效率已经达到了一个较高的水平,但是各研制单位依旧投入了大量人力物力去提高涡轮试验水平,尤其在部分新的研究领域,例如高低压涡轮匹配、低压涡轮低Re数性能,低压涡轮噪声等。

Abstract: This article introduced some typical continuous aero-engine turbine test facilities abroad. It can be a reference for the civil turbine test and facility construction. We can have a conclusion from this article that turbine test still plays an important role though the turbine efficiency has reached a relative high level. The western OEMs, universities and institutes are still putting large amount of funds on the turbine test facility especially some new research area such as HPL&LPT matching, LPT low Re test, LPT noise emissions test.

关键词:国外;航空发动机;涡轮;试验器;综述

Key words: foreign;aero-engine;turbine;test facility;overview

0 引言

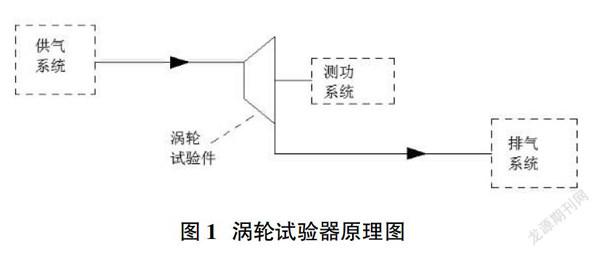

航空发动机涡轮试验器主要用于航空发动机涡轮部件性能研究,其基本原理如图1。借助涡轮试验器,可以得到涡轮部件的效率、流通能力、做功能力等特性,根据这些特性,部件设计方可以提升设计方法,总体设计单位可以修改各部件匹配规律,因此,涡轮试验器是航空发动机研制的一个关键设备。

由于涡轮试验器是一个旋转试验设备,在供排气之外还需要解决功率吸收和复杂的转子动力学等问题,结构复杂、耗资大、建设难度高、建设周期长,是一个试验基地建设的难点,堪称试验器建设领域的明珠。

通常,涡轮试验器还可以进行导向器环吹、过渡段性能、涡轮盘腔旋转换热等试验,所以,涡轮试验器也常被称为涡轮综合试验器。本文所指的涡轮试验器皆指连续式的涡轮试验器,暂冲式(短周期)涡轮试验器可以参考文献[1]。

1 涡轮试验器的分类

作为一种典型的非标试验设备,由于设计目的、配套条件的差异,涡轮试验器呈现出不同的特点。总体而言,涡轮试验器主要可以从以下两个维度进行分类:

①从气体工质循环角度分类,分为开式涡轮试验器和闭式涡轮试验器;

②从试验台架部分的结构分类,分为单轴涡轮试验器和双轴涡轮试验器,或者A/B/C/D/E型。

1.1 开式和闭式

开式涡轮试验器中,工质气体一次性经过试验件之后,就排向大气。闭式涡轮试验器与之不同,工质气体处于循环流路中,会反复经过试验件。开式试验器利于调节,闭式试验器节省能源。

1.2 单轴和双轴

从涡轮试验台架结构分类,主要指从可试涡轮试验件的功率输出轴的数量来划分,涡轮试验器可以分为单轴和双轴涡轮试验器。最初,涡轮试验器都是单轴涡轮试验器,近些年来,由于研究高低压涡轮匹配问题的需要,国外诞生了一大批双轴涡轮试验器。在单轴和双轴涡轮试验器基础上,根据试验台架的结构形式还可以继续细分为A/B/C/D/E型,如图3所示。

不同结构的试验器具有不同的优势,如表1所示。

2 国外主要航空发动机研制单位涡轮试验器状况

2.1 俄罗斯中央航空发动机研究院(CIAM)

CIAM是俄罗斯的主要航空发动机试验基地。其涡轮试验器代号TC-2,为单轴A型,供气1300K,1MPa,60kg/s;排气不低于20kPa;最大可吸收功率15MW,16000rpm。TC-2的最大特点在于率先使用了在试验件进口增加燃烧室进行加温的方式。这样的加温方式可以使涡轮试验进口温度达到1300K以上,这样试验器不但能够完成气动性能试验,还可以进行很多换热试验和强度试验。(图4)

2.2 通用电气公司航空发动机集团(GEAE)

GE公司主要有两台涡轮试验器,A7和LSRT,其中,A7主要用于型号验证,LSRT主要用于基础理论研究。

2.2.1 A7[3]

A7试验器在GE公司的地位非常重要。它采用开式B型布局,其供气能力为922K,2.1MPa,45kg/s;排气不低于25kPa;测功能力11.4MW,15000rpm。A7是70年代少有的对试验件进口流场品质进行控制的试验器,这样的特点在涡轮试验进入精细化时代的今天优势更加明显。(图5)

2.2.2 LSRT[4]

LSRT(Low Speed Research Turbine)是一个很特别的试验器,它主要用于基础理论研究,放大尺寸的试验件更加便于测试系统的安装,而它并不完全循所谓的“相似理论”,进口Ma数与真实工况相差很远,试验结果需要修正。但是它降低了运行成本低,非常适合进行一些三维效应、端壁流动的基础研究。(图6)

2.3 普拉特·惠特尼公司(PW)[3]

PW公司主要有两台涡轮试验器:X-203以及X-212,建设于上世纪70年代,位于willgoose试验基地,借助基地庞大而丰富的气源系统,可以提供多种工况的供抽气选择,最高可达700K,0.7MPa,68kg/s,通过试验件前增加燃烧室还可以进一步提高温度,但是由于试验件的制造成本,振动控制,试验的过程中几乎不使用高温状态。(图7、图8)

2.4 罗尔斯·罗伊斯公司(RR)[5]

RR公司的双轴涡轮试验器名为TSTF(Twin Shaft Test Facility),可以进行双轴高低压涡轮匹配试验,也可进行噪声试验,它本身也属于Derby基地的高空台的CELL-2部分。(图9)

2.5 玻罗利航空协会(Polonia Aero)[6]

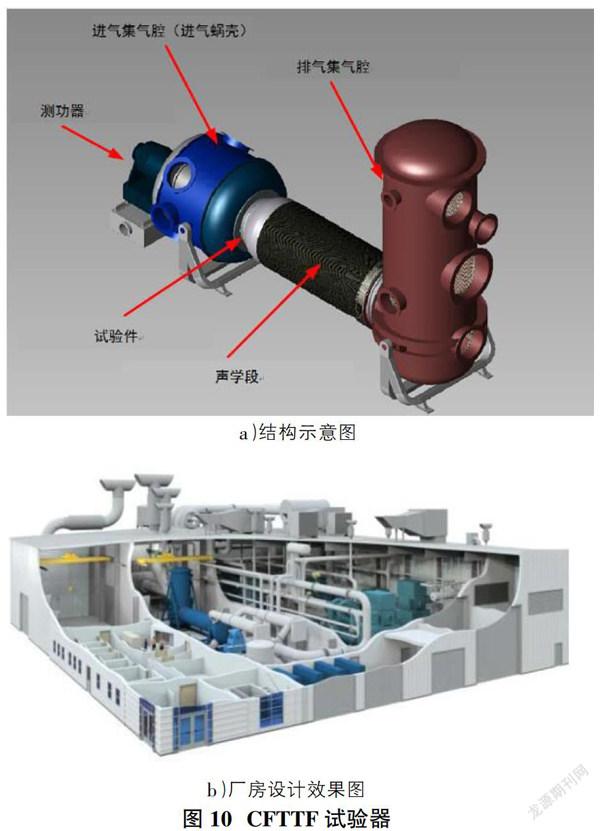

Polonia Aero是由Avio航空和华沙的一些大学组成的航空协会。CFTTF(Cold Flow Turbine Test Facility)2005年左右启动,由Avio发起,初期准备建设在意大利,后改建于波兰华沙,2015年完工,总花费1.88亿兹罗提(3.86亿RMB)。该试验器试验器为开式A型,供气最高600K,750kPa,80kg/s;排气最低24kPa,最大可吸收功率13MW。其特殊的进气蜗壳设计保证了进口流场的品质,同时能够噪声测量,也为后续改造为双轴试验器预留了空间。(图10)

2.6 NASA刘易斯中心

2.6.1 SECTF[7]

NASA刘易斯中心非常重视航空发动机涡轮试验,在80年代建设了一个用于小发部件试验的试验器SECTF(the Small Engine Components Test Facility),它有两个舱,一个用于涡轮试验(Turbine Testing Cell),一个用于压气机试验。该涡轮试验器尺寸功率都较小,它已经开始大量使用自动控制系统,例如设置阀门后的压力,不再需要手动调节阀门开度,只需要设置相应的值即可。这大大降低了试验器的操作难度,同时也节省了运行时间和能源,该试验器只需要两人就能操作,一个人负责设备控制,一个人负责数据采集。

2.6.2 DSTF

进入21世纪,NASA策划了一个双轴涡轮试验器项目DSTF(Dual Spool Turbine Facility),它利用NASA已有的氣源系统,主要用于全尺寸对转涡轮试验,供气能力810K,1.0MPa,70kg/s,排气不低于7kPa,高压端可试5590kW,4000rpm,低压端可试5590kW,7500kW。该试验器在策划期间征询了美国各主要发动机设计单位的试验需求,包括军方和各OEM,试验能力覆盖了未来很长一段时间的潜在机型。但是后来由于经费问题,该试验器在完成最终设计之后并没能进入工程实施阶段。

2.7 德国宇航院(DLR)[8]

2.7.1 RGG

DLR在70年代建设了一台涡轮试验器RGG,该试验器最初的设计目的是用于旋转叶栅试验,但后来运行中改为以涡轮试验为主。它属于闭式B型试验器,供气最高430K,150kPa,可试Re数5×104~1×106,最大测功能力1200kW,14000rpm。它利用一个水冷的冷却器来调节温度,试验件前有一个整流室来调节流场品质,由于是闭式试验器,使用成本较低,频率高。(图13)

2.7.2 NG-Turb

进入21世纪,考虑到RGG可试膨胀比较小,且未来存在这对转涡轮试验需求,DLR建设了新一代的涡轮试验器NG-Turb(Next Generation Turbine Test Facility),该试验器为闭式C型试验器,供气能力700K,0.2MPa,9kg/s,最大膨胀比12,可试Re数为1×105~1×106,最大测功能力1.0MW,13000rpm,于2013年建成。该试验器为闭式试验器,需要更好地进行调节控制。同时,它还使用了很多新的设备,例如增加燃烧室出口模拟器,静子叶片和燃烧室模拟器可以旋转以模拟“时钟效应”,可以进行声学试验,大量使用光学温、PSP、遥测等先进测试设备等,代表了国际双转子涡轮试验器的最新水平。(图14)

2.8 格拉兹大学(Graz University)

2.8.1 TTTF[4]

TTTF(Transonic Turbine Test Facility)建设于1999年,最初是一个单轴涡轮试验器,现已改造为一个双轴涡轮试验器,开展高低压涡轮带过渡段的匹配试验。其供气能力为458K,0.5MPa,16kg/s,最大膨胀比12,排气不低于77kPa,高压端吸功能力2.8MW,11550rpm,低压端0.7MW,3500rpm。TTTF最大的创新在于它使用了一个压气机取代测功器作为负载,吸收功率的同时又提升了供气能力。这样节约了能源,扩大了试验范围,这样的设计理念后来被很多大学所采纳,包括美国的Notre Dame大学和中国的哈尔滨工程大学等。(图15)

2.8.2 STTF[9]

STTF(Subsonic Turbine Test Facility)是借助欧盟VITAL(Environmentally Friendly Aero Engine)项目而建设,2007年完工,采用了A型布局,最大流量:16kg/s,最高温度:140℃,最大膨胀比:1.6,最高转速6800rpm。主要目的用于承担低压涡轮及其后机匣的声学试验。(图16)

2.9 斯图加特大学(Stuttgart University)[10]

斯图加特大学的试验器ATRD(Advanced Turbine Research and Demonstration)主要借用了ILA的高空台气源设备,主要用于低压涡轮试验。该试验器采用了B型布局,最高供气能力480K,0.24MPa,120kg/s,最低排气压力为5kPa,测功能力随着租用的测功器而改变。该试验器进段口有一个巨大整流室,非常便于提高试验器进口流场品质,同时借助高空台的强大抽吸能力,非常利于开展低压涡轮低Re数试验。(图17)

2.10 苏黎世联邦理工学院(ETH)[11]

ETH在2000年左右建设了一个用于基础研究的涡轮试验器Lisa(他们按照当地传统,给试验器赋予了一个女性名称)。由于是一个基础理论研究的试验器,它并不针对某个对应机型的涡轮。该试验器主要用于涡轮非稳态流动的研究,两级涡轮同时也是试验器的一部分。其进口压力可到0.15MPa,最大流量16kg/s,最高转速3000rpm。该试验器拥有很多独创性的设计,其中最特别的一点是该涡轮试验器的两级涡轮最后都安装在同一个轴上,却有着独立的测扭计,以此可以得到功率到两级涡轮上的分配规律。(图18)

2.11 法国航空航天实验室(ONERA)[12]

ONERA是法国重要的航空试验基地。其涡轮试验器代号TRUMA,为双轴C型,供气条件为450K,0.4MPa,11kg/s;排气压力不低于25kPa;高压端最大可吸收功率2MW,转速12500rpm,低压端最大可吸收功率0.57MW,转速9000rpm。TRUMA试验器建设周期很长,1996年启动,直到2007年才开始高压转子的调试,但是该试验器显示出了符合预期的良好进口均匀流场,以及良好的控制稳定性。(图19)

3 总结

从以上收集的国外涡轮试验器资料可以看出,虽然目前涡轮的设计效率已经处于一个较高的水平,但是各研制单位依旧投入了很多精力进行涡轮的试验研究,包括新建一些新的试验器,这也反映出涡轮试验在航空发动机研制过程中的重要性。

同时,从以上整理的信息可以看出,涡轮试验器是一个非常典型的非标试验设备,每个试验器都有很大的个体差异性。试验需求(建设目的)对于试验器结构和参数有非常大的影响,笔者在资料整理的过程中了解到,包括Graz University、Polonia Aero、NASA等单位的试验器,在建设过程中都曾出现过由于试验需求更改导致试验器设计更改的事情,因此,国内在试验器建设之初,做好全面、细致的试验器建设需求的论证和分析,是非常重要的工作,将会直接影响试验器的最终使用效果。

从近来新建的涡轮试验器中,也可以间接看出目前涡轮性能研究的一些新的方向,例如:

①高低压涡轮带过渡段的匹配尤其对转涡轮的研究(如DLR的NG-Turb和ONERA的TRUMA);

②低Re数条件下低压涡轮的性能研究(如Polonia和Stuttgart大学的试验器);

③低压涡轮的噪声研究(如Polonia和Graz大学的STTF)。

国内在涡轮研究及试验设备的建设的过程也应适当考虑这些研究方向的需求。

另外,从国外近年来的试验器建设中还可以看到一个较为明显的趋势:涡轮试验在精细化上的要求越来越高,这也是由于涡轮效率本身已经达到一个较高水平之后的必然要求,因为为了追求涡轮性能和效率的“微小”提升,必然需要试验精度达到足够高的水平。例如Stuttgart大学的涡轮试验器,为了进行低压涡轮低Re数试验,它的进口就设计了一个很大的整流室,以提高进口流场的高品质,进而得到精确的试验结果。而为进口流场品质花费如此大的代价,在早期的试验器建设中很少出现。

参考文献:

[1]秦立森,赵晓路,徐建中.短周期全尺寸涡轮试验台及关键技术[R]燃气涡轮试验与研究,2001,15(1).

[2]HB 7081-2012,轴流涡轮气动性能试验[S].

[3]高效節能发动机文集[M].北京:航空工业出版社,1991.

[4]J. Erhard. Design, Construction and commissioning of a Transonic Test Turbine Facility [D]. Austria, Graz university, 2000.

[5]A. Serrano. Data Reduction Techniques for a Low Pressure Turbine Noise Test[C]. 28th AIAA Aero-acoustics Conference), AIAA 2007-3713.

[6]http://poloniaero.avioaero.com/.

[7]Brent C. Nowlin. Small Engine Components Test Facility Turbine Testing Cell[C]. AIAA/ASME/SAE/ASEE 24th Joint Propulsion Conference.AIAA-88-2962.

[8]http://www.dlr.de/dlr/en/desktopdefault.aspx.

[9]Mathias Moser, Gerald Kulhanek, Franz Heitmeir. Construction of a Subsonic Test Turbine Facility for Experimental Investigations of Sound Generation and Propagation for Low Pressure Turbines[C]. ISABE-2007-1366.

[10]Matthias Kürner. LP Turbine Reynolds Lapse Phenomena: Time Averaged Aera Traverse and Multistage CFD[C]. ASME Turbo Expo 2010, GT2010-23114.

[11]M. Sell. The 2-Stage Axial Turbine Test Facility "LISA"[C]. ASME TURBO EXPO 2001,2001-GT-0492.

[12]Jean-Marc Massonnat, Thomas Coton. Development in turbine testing at ONERA[C]. 27th AIAA Aerodynamic Measurement Technology and Ground Testing Conference. AIAA 2010-4536.