国6排放柴油机的活塞环发展技术

2020-09-10祁中高李夏平

祁中高 李夏平

摘要:本文介绍了国6排放以及低燃油耗柴油机对活塞环的基本要求,为此活塞环行业发展处多项应对技术。

关键词:国6 排放;低燃油耗;钢质活塞环;应对技术

0 引言

为应对全球气候变化,各国都提出了绿色发展、节能减排、蓝天计划等发展目标,并制定了相关的法律法规,中国在其中扮演了非常重要的角色。从大力鼓励新能源、发展公共交通到制定并加快实施排放法规,体现了强烈的社会责任感。

从2004年7月开始实施国2排放到2018年实施国5排放,2019年7月燃气机率先执行国6排放标准,短短15年时间排放标准已与世界发达国家同步。

近几年新能源汽车如雨后春笋蓬勃发展,那么作为传统动力的内燃机是否会被取而代之呢?据业内研究分析,在商用车领域,特别是中重卡行业内燃机仍有着不可替代的优势,新能源在续航里程、电池技术等方面还有待于进一步突破。2019年在全球汽车行业下滑的大背景下,中国的商用车仍取得了两位数的增长。

作为商用车主要动力,柴油机技术近几年来取得了突破性进度,中国的柴油发动机已达到了世界一流水平,不仅满足国6排放要求,同时燃油经济性大幅提升。为此各种排放装置得以应用,所谓发动机排放控制装置,指对发动机尾气排放的控制有显著影响的零部件,包括机内控制和机外控制两部分。机内排放控制装置主要是与燃烧相关的零件,包括燃油喷射系统、增压器、EGR、活塞环、活塞、缸套、配气机构等;机外排放控制装置指的是尾气处理器,如SCR、DOC、POC、DPF等。

对于活塞环而言,它是发动机的心脏零件,其功能是密封燃气、刮除多余机油,同时还有支撑活塞、导出热量的功能。燃气主要通过活塞环来密封,若活塞环的封气功能不良,则燃气下窜,至燃烧不充分,排气冒黑烟,产生大量碳烟颗粒排放,并带来功率下降、机油老化变质的后果;机油主要通过活塞环来刮除,若活塞环的刮油功能不良,则机油窜入燃烧室参与燃烧,排气冒蓝烟,产生大量颗粒排放,部分生成胶状物质使活塞环卡死于环槽中,则发动机不能正常工作。同时活塞环占到整个发动机机械摩擦功损耗的25%。所以,活塞环性能的优劣直接决定了整机的使用性能和排放性能,其是发动机排放控制装置的关键零件之一。

1 国6排放及高燃油经济性柴油机对活塞环的要求

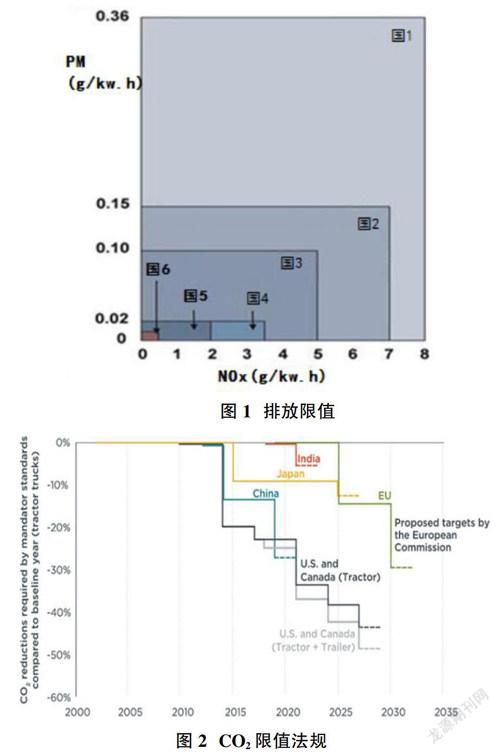

为了满足排放法规(图1)以及提高燃油经济性(图2 通过CO2的控制间接控制燃油耗)的要求,多项技术在发动机上被得以应用,诸如:高爆压、延迟喷射、EGR、低转速、低粘度机油等。这些新技术也同时给零部件带了诸多挑战如折断、磨损、拉缸、低摩擦功以及日趋严苛的机油耗及漏气量。为此作为关键零部件的活塞环也发展出多项应对技术,下面我们逐一介绍。

2 活塞环解决方案

2.1 抗折断的应对措施

为了获得较高的燃油经济性,提升爆压是一个很好地解决方案,目前新开发的发动机动辄220bar、240bar甚至260bar的爆压都是比较常见的,零部件的疲劳强度提出了很高的要求。

传统的铸铁材料已不适用新的要求,钢质材料在这种需求下应运而生,如图3所示钢质材料显示出了较优越的疲劳强度。因此国6发动机的典型设计顶环均采用钢质材料,更有高端的发动机三道环均采用钢质材料。

2.2 抗磨损的应对措施

活塞环的磨损分端面磨损及外圆磨损。高爆压及EGR技术的使用使得活塞环磨损越来越严重,同时随着爆压的提升传统的铝活塞已不能适用,钢活塞得到了普遍的应用,对活塞环的侧面磨损又提出了挑战。为了解决磨损问题一方面材料改进,另一方面涂层技术升级,为此PVD及DLC技术这两年迅猛发展。

2.2.1 端面闪镀及钢质材料+氮化工艺解决端面磨损

为了解决端面磨损问题,发展出了两种技术路线。一种是端面闪镀技术,在環的下侧面镀上一层0.01mm左右厚度的Cr,对端面起到保护作用;另一种技术是采用钢质材料加上氮化工艺。这两种技术都可以将端面的硬度提升至800-1100HV左右,其中钢质材料加氮化技术对钢活塞的匹配性更好些。

2.2.2 GDC、PVD及DLC涂层应对外圆磨损

这三种技术都是目前的主流技术,综合表现各有千秋。

GDC技术为金刚石电镀,在欧美应用较多,是CKS(复合陶瓷电镀)技术的升级版本,在铸铁材料上应用较多。

PVD和DLC技术都属于物理气相沉积技术,以沉积物靶材不同而区分。这两项这几年发展的比较快,应用的也越来越广。

PVD技术以日本研究最为透彻,已批量使用近30年,其特点是具有较高的耐磨性,同时对缸套没有攻击性。可以达到较低的粗糙度以降低摩擦,在欧美及日本国6同等排放机型中均有广泛的应用。

DLC技术分薄膜与厚膜技术,薄膜技术在日本已有10年以上的批产应用历史。在国6发动机上更多是应用厚膜DLC,硬度可以达到40GPa,厚度可以达到20微米,目前有欧洲、日本、新加坡三种技术路线。厚膜DLC最早起源于欧洲,但目前在欧洲也仅有一个品种量产,产品由日本供应商提供。

图4为这几种涂层的耐磨性对比及测试方法。

2.3 低摩擦功应对

降低摩擦功损耗可有效的提高燃油经济性,是这两年来各大发动机厂商都热衷于研究的一个课题,可以给用户带来更多的利益,提高产品的市场竞争力。提高爆压是一个有效的手段,同时降低摩擦的工作也在同步进行。

2.3.1 低弹力设计

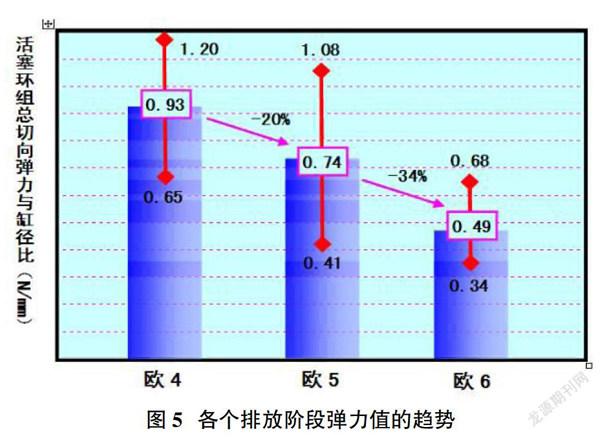

降低弹力是最直接的方法(图5弹力趋势),但降低弹力会影响刮油能力,导致机油耗的上升,因此降低弹力的同时降低接触高度是一个有效的办法。

对于气环来说可以采用高性能材料比如钢质材料,提高材料的疲劳强度,以此来保证降低弹力后的强度。

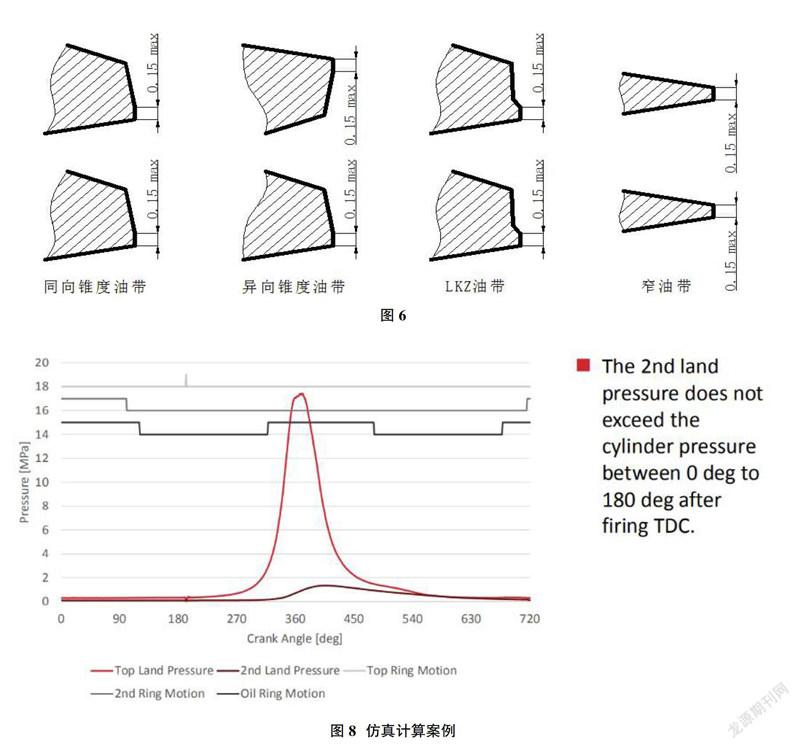

对于油环来说降低高度的同时采用异形油带可以降低接触高度,保证在低弹力下保持高的刮油性能。异形油带通常有以下几种,其目的都是为了得到较窄的刮油刃。油带变窄后磨损问题又凸显出来,因此在需要配合GDC、PVD或者DLC涂层来保证其耐磨性。

锥度油带(同向、异向)、LKZ油带、窄油带,如图6所示。

2.3.2 涂层技术

降摩擦一方面降低弹力,另一方面就是降低摩擦系数,而摩擦系数与速度、机油粘度和载荷关联。活塞环与缸套这对摩擦副如图7所示主要集中在混合润滑及流体润滑区间,其中绝大部分时间段是属于流体润滑。在混合润滑阶段材料本身的特性对摩擦系数影响较大,在流体润滑区间决定润滑系数的主要因素是表面粗糙度,在这点上PVD表现比较突出,粗糙度可以达到Ra0.05。

2.4 低漏气量应对

活塞环最重要的功能之一就是密封气体,密封不好就会造成动力损失,同时恶化机油。如何在高爆压下保持良好的密封性?我们通常借助仿真软件计算各环间压力(图8 计算案例),保证一环起到良好的密封性。如果二环岸间的压力大于一环上侧压力就会造成密封不良,这个时候通常就会通过开口间隙、倒角尺寸、梯角配合来调节以达到良好的密封性。

3 结语

活塞环作为发动机的关键零部件对排放控制同样起着非常重要的作用,多项技术的发展可以有效的应对发动机排放升级以及燃油经济性提升带来的各项挑战。发动机的发展带动零部件的进步,活塞环的技术发展已完全可以满足国6发动机要求。

参考文献:

[1]GB 17691-2005,车用压燃式、气体燃料点燃式发动机与汽车排放限值,(中国Ⅲ、Ⅳ、Ⅴ阶段)[S].

[2]张长春.国5排放柴油机的活塞环解决方案[J].内燃机配件,2017(9).

[3]Hanke、Iijiima、Muler、Voigt. Friction Reduction in Power Cylinder Systems of Commercial Vehicle Engines, MTZ,02/2019.