增压中冷管高频啸叫辐射噪声试验研究与改进

2020-09-10施昭林李恒罗宏锦

施昭林 李恒 罗宏锦

摘要:涡轮增压发动机通常表现为高频噪声问题,尤其是内部高温高压高速气流流经局部结构时,易于产生气流再生噪声,表现为窄频带特性。本文主要针对整车试验过程中出现的车内高频“啸叫”问题进行研究与解决方案。首先,通过整车转毂试验分析判断噪声源及主要传递路径。其次,通过增压中冷管路消声器的结构优化改进,试制相应的样件方案。最后,优化后的增压管路安装于整车并在转毂消声室内验证车内噪声改善效果。结果表明,优化改进的增压中冷管消声器,对5500-6500Hz高频“啸叫”成分均有较明显的抑制效果,表明消声器外壳体与内部芯子的空腔径向尺寸与气流再生噪声的产生相关性较高,为增压管路的工程开发提供有效的设计指导。

Abstract: High-frequency noise issue is much more serious on the turbocharger engine compared with natural aspirated engine. Especially when the air flow crushes the section-change area with high temperature, high pressure and high velocity, the air induced flow noise would happen, usually acts as narrow-band spectrum noise, and sometimes is called whistle noise. In this paper, we focused on the high-frequency whistle noise investigation and engineering solution. First, the vehicle test was preceded in the anechoic room with roller bench. As a result, the main noise source and transfer path was analyzed and the turbocharged air duct system is the main radiated path of such high-frequency whistle noise. Then, the interior structure of the silencer was modified and optimized, as well as completing prototype manufacturing. Finally, the prototypes were mounted on the vehicle and preceded the vehicle NVH test. In result, the modified silencers show great performance on 5500-6500Hz frequency band noise, which indicates highly relevant to the cavity distance between the outer shell and inner element of a certain silencer. The high-frequency whistle noise disappeared and such investigation could help provide engineering guide for turbocharged air duct system development.

关键词:涡轮增压;中冷管路;啸叫;声品质

Key words: turbocharger engine;charged air duct;whistle;sound quality

0 引言

渦轮增压器车型,相较于自然吸气车型,往往会增加诸多高频噪声成分[1],使得车内的驾乘舒适性受到较大的影响,因此针对增压型发动机的高频噪声及声品质控制,成为业内关注的重点及研究趋势[2]。

对于整车进气管路系统而言,进气管口的辐射噪声一直以来便被业内人士视为最主要的噪声贡献,因此在相当长一段时间内,进气系统NVH工程师皆专注于进气口高频噪声的控制技术研究[3]。而目前进气管口得到有效的控制后,增压器下游即压气机出口至中冷器之间的管路(简称“增压中冷管”)辐射噪声,成为当下较为突出的高频噪声传递路径之一。

目前的降噪措施主要在于增压中冷管的消声器设计。Lee等[4]设计了多腔体Helmholtz共振消声器,尺寸紧凑、主要针对增压管路的Whoosh/Hiss噪声控制。齐昀等[5]提出了消声器模块化开发的理念,并在实际工程案例论证了模块化消声器在增压中冷管NVH噪声控制的作用。罗宏锦等[6]设计了具有高宽频消声功能的模块化消声器结构,有效降低了某三缸1.5T汽油机增压中冷管路辐射Hiss声、泄气声成分,提升了车内声品质水平。但上述文献均基于消声理念展开,事实上在涡轮增压管路系统内,高温高压高速气流流经管路内部局部结构时,易于产生气流再生噪声[7]。这种噪声主要源于局部结构处的湍流、紊流效应所致,主要表现为高频啸叫,业内也称之为“口哨声”。对于管路系统局部结构所致的气流再生噪声研究,鲜有相关文献论述,由于数值模拟方法的计算效率,及其准确性限值,主要的研究手段多采用试验验证研究为主。

本文基于某四缸1.5T汽油机整车案例,以加速工况产生的车内高频“啸叫”为研究对象,通过增压中冷管消声器结构的改进与优化,验证评估增压中冷管“啸叫”辐射水平及抑制效果,为提高车内加速声品质水平提供工程应用指导。

1 涡轮增压系统

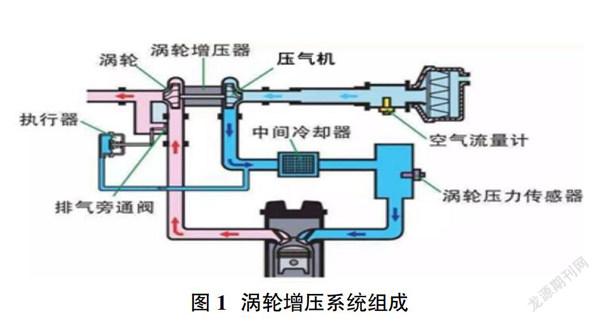

图1所示即为车用涡轮增压系统的主要构成与工作原理,新鲜空气经增压后被送至中冷器进行冷却,最终送入至发动机气缸。涡轮增压器由排气废气驱动,管路系统内部高温高压气流流速非常高,局部细微结构处的速度矢量更大,因此內部结构设计不合理,或者生产工艺带来的局部结构差异,极易引起高频气流再生噪声,从而影响整车NVH水平。

2 增压中冷管噪声问题

2.1 增压中冷管路系统模型

整车搭载的增压中冷管路系统如图2所示,整个系统由管路系统、消声器,以及连接固定结构组成。与增压器出口侧通过法兰面螺栓固定,内附密封圈,保证高温高压条件下的气密性,与中冷器入口侧通过胶管卡箍连接,胶管起到振动解耦的作用。中冷管路上设计了消声器结构,消声器共四个消声腔体,主要用于衰减和抑制源自涡轮增压器内部的气流噪声,主要表现为宽频Hiss噪声、泄气声等[8]。整个中冷管路系统,通过一个支架点固定于发动机支架点,因此管路本身随发动机可视为刚性连接,无相对振动位移。

2.2 整车试验与噪声诊断

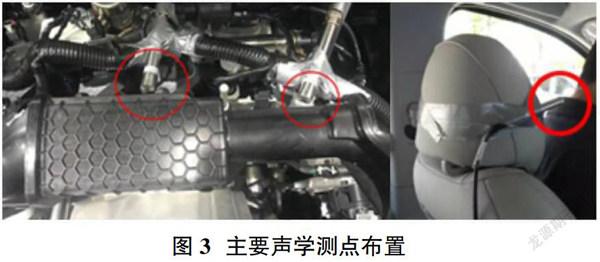

消声整车试验在转毂半消声室进行,背景噪声影响较小,满足整车噪声测试及车内“啸叫”特征捕捉与验证。试验时于中冷管消声器壳体表面近场约2cm设置声学测点,车内主驾右耳处设置声学测点,如图3所示。声学采样频率为25600Hz,最高分析频率为12800Hz。试验工况为三挡WOT(Wide Open Throttle)工况,发动机转速1000-4500r/min全油门加速。

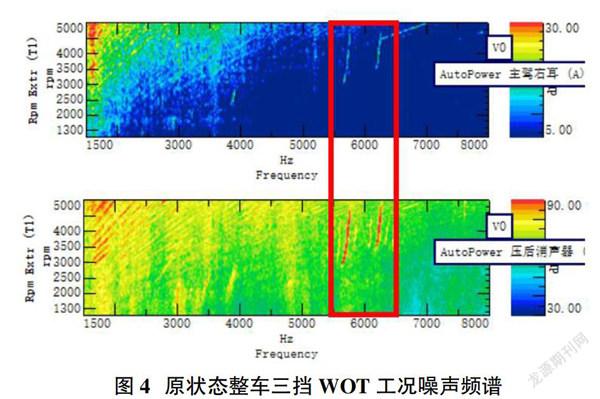

将消声器壳体附近近场测点、车内测点噪声时域信号经快速傅里叶变换,即可得到相应的噪声时频谱,如图4所示。上图为车内主驾右耳处测点,下图为消声器壳体附近测点,由测试数据可知,整个加速工况过程,发动机转速高于3000r/min后,车内存在明显的高频“啸叫”,主观评价如明显的“口哨声”,客观数据可知在5500-6500Hz频段存在明显的窄频带噪声成分。该噪声成分没有明显的阶次特性,也未显示共振特征,表现为两条突出的窄带成分,且随着发动机转速的提高频率略有提升。同样的噪声特性,在增压中冷管消声器壳体近场测点也显著存在,两者一致性较好,噪声成分特征相关性较强。

试验过程中还采用吸音棉材料对消声器壳体进行双层包裹,发现车内“口哨声”有明显的降低,主观几乎无法感知,说明消声器壳体辐射为该高频“啸叫”的主要的噪声源。同时分析两条窄带噪声特性,与常见增压器噪声特征均不相似,增压器同步噪声通常表现于2500-3000Hz[9],压气机BPF噪声与同步噪声及叶片数相关,一般而言发生在10000-20000Hz之间[10],因此基本可以排除增压器侧带来的噪声成分影响。而另一种噪声成分,目前通常被设计开发工程师所忽视,即气流再生噪声,简而言之即为消声器内部穿孔等结构,在高速气流冲击条件下而产生的一种随机性、窄频带的噪声,学术界研究的方腔流噪声即为该工程案例的基本理论模型[7]。因此,后期的排查与方案改进,均基于该方向和思路开展。

3 方案优化与性能验证

3.1 消声器结构优化

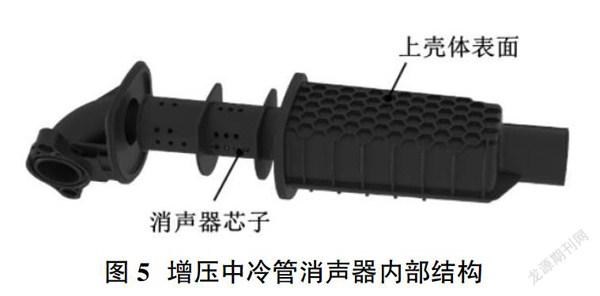

根据前述分析思路与推断,该窄频带高频“啸叫”成分主要源于消声器内局部结构影响,而且在消声器的上壳体表面距内部芯子的空腔径向间隙较小,仅为3-4mm,尤其是高频3#、4#消声腔(由左至右依次标记为1#-4#),空腔容积小(轴向尺寸小),开孔靠近隔板近,经分析系最容易产生气流噪声成分的结构。因此主要的优化目标,即为优化两个高频消声腔所在的主管路消声孔结构,同时配合调整消声器壳体结构等。

根据前述分析思路与推断,该窄频带高频“啸叫”成分很有可能产生于主管路-穿孔-声腔系统之间,因此该问题改进优化的技术路线为:①调整高频腔对应的穿孔结构;②调整消声器外壳体形状,尤其优化上表面结构。对此,作者通过产品改制以及试制快速样件的形式,制备三种方案,如表1所示。Case 1&2主要基于原模具件进行消声器芯子结构的优化,通过调整3#、4#腔所对应的消声孔结构试制新的方案。Case 1将3#、4#消声孔由?准4mm扩至?准6mm,能降低气流再生噪声的产生几率;Case 2直接堵住3#、4#腔所在的消声孔结构,以识别与推断高频“啸叫”的产生源;Case 3则直接设计消声器结构并试制快速样件,保证各腔容积不变的前提下,消声器外壳体流通截面调整为正圆形,从而避免前述上表面距芯子径向间隙较小的情况,如图6所示。

3.2 整车NVH性能验证

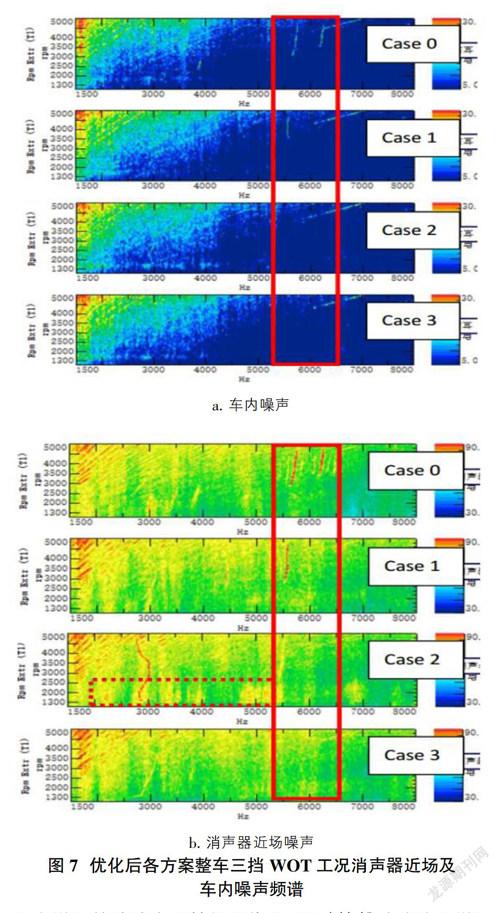

将上述优化后的消声器装配于增压中冷管路系统,最终安装于增压器出口至中冷器段,与前述一致在整车转毂消声室内完成NVH试验验证。如图7所示即为优化后整车搭载各方案状态下,车内及消声器近场噪声频谱结果。根据试验结果可知,Case 1方案6200Hz附近窄带噪声成分完全消失,而5500Hz附近窄带成分仍存在,车内主观评价仍保留部分高频“啸叫”异响。Case 2方案在5500-6500Hz频段内两条窄带噪声已被有效抑制,但由于完全堵住了3#、4#腔消声孔,相当于牺牲了两个腔体的消声孔能,因此压后消声器近场噪声1500-5500Hz频段宽频Hiss声有所恶化,且3000Hz附近出现了增压器典型的同步噪声成分,车内主观评价异响仍存在,且Hiss噪声较明显,整体车内声品质有恶化。Case 3在5500-6500Hz频段内两条窄带噪声已完全消除,且其它频段噪声控制效果良好,整车车内无明显高频“啸叫”及其它异响成分,声品质水平良好。上述试验验证结果表明,增压中冷管路消声器的设计需要考虑高速气流的影响,相应地需要考虑消声器外壳体与内部芯子的空腔径向尺寸,过小的间隙将容易导致气流再生噪声的产生。若工程允许的条件下,建议将消声器结构设计为正圆形流通截面,避免产生车内异响等成分,不利于整车声品质水平控制。

4 结论

以整车加速工况车内高频“啸叫”异响为研究对象,对现有增压管路消声器结构的优化,通过转毂试验验证增压中冷管噪声辐射水平及车内声品质水平。

①增压中冷管路辐射系车内高频“啸叫”的主要噪声源及传递路径。

②优化改进的增压中冷管消声器,均不同程度抑制了5500-6500Hz高频“啸叫”成分的产生,且正圆形样件方案效果最佳,表明消声器外壳体与内部芯子的空腔径向尺寸与气流再生噪声的产生相关性较高。

③气流再生噪声的产生机理及数值模拟分析工作仍有待进一步探索,为建立工程实践的正向开发提供理论指导。

参考文献:

[1]Broatch A, Galindo J, Navarro R, et al. Numerical and experimental analysis of automotive turbocharger compressor aeroacoustics at different operating conditions[J]. International Journal of Heat and Fluid Flow. 2016, 61, Part B: 245-255.

[2]PEAT K S, TORREGROSA A J, BROATCH A, et al. An investigation into the passive acoustic effect of the turbine in an automotive turbocharger [J]. Journal of Sound and Vibration, 2006, 295:738-756.

[3]贾维新.发动机结构噪声和进气噪声的数字化仿真及优化设计研究[D].浙江大学,2008.

[4]LEE I J, SELAMET A, KIM H. Design of a multi-chamber silencer for turbocharger noise [EB/OL]. [2014-05-21]. http://digitallibrary.sae.org/content/2009-01-2048.

[5]齐昀,贾维新,赵明,李恒.消声器的模块化设计开发理念[J].噪声与振动控制,2019,39(03):226-229.

[6]罗宏锦,李恒.涡轮增压中冷管辐射噪声分析及优化[J].内燃机与配件,2019(11):33-36.

[7]王芳,刘秋洪,蔡晋生.方腔流动气动噪声边界散射数值预测方法研究[J].空气动力学学报,2015(5):617-623.

[8]李恒.内燃机进气系统整体声学预测方法及异响控制技术研究[D].浙江大学,2017.

[9]温华兵,徐文江,鲍苏宁,等.柴油机废气涡轮增压器噪声机理及性能试验研究[J].内燃机工程,2013(01):76-80.

[10]鄭光清,楼狄明.车用柴油机涡轮增压器涡轮BPF噪声的试验研究[J].柴油机,2008(01):42-44.

————————————

收稿日期:2020年2月7日。

作者简介:施昭林,男,广西柳州人,本科,学士,从事汽车中冷系统、进气系统研发;李恒(通讯作者),男,浙江兰溪人,工学博士,从事发动机CAE设计及进、排气系统噪声研究;罗宏锦,男,广西柳州人,本科,学士,从事汽车发动机进气系统研发。