燃油插板阀的密封性改进设计

2020-09-10谭敏

摘要:工厂研制的燃油插板阀在機上使用过程中因摩擦力过大,导致电机损坏,影响飞行安全,通过对阀门的故障机理进行理论计算分析,确定了故障原因,并选用摩擦系数小的聚四氟乙烯作为密封材料,在满足密封性的同时,可以有效减小摩擦力,经试验验证,改进措施合理可行,为燃油插板阀的密封设计提供了理论支持。

关键词:燃油插板阀;摩擦;密封

0 引言

工厂研制的RDK-64A主动油切断阀(Φ62)安装在主动燃油总管上,用于控制燃油从供油管向主动燃油子系统的流动。

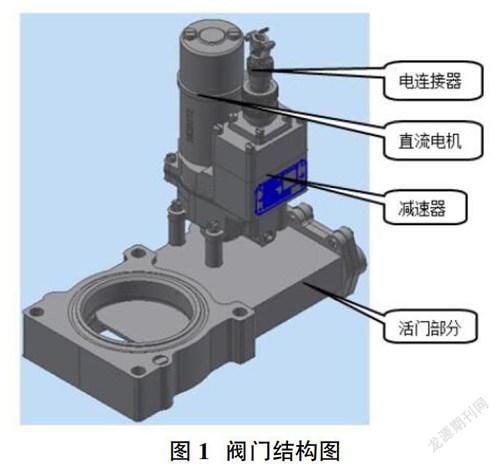

该产品为电动插板活门结构,主要由活门部分、减速器、直流电机和接插件组成,见图1。通过活门内部的摇臂部件将电动机构的旋转运动转化为直线运动,带动插板实现产品的开关动作。

1 故障现象及定位

1.1 故障现象

2019年8月19日,主动油切断阀RDK-64A(Φ62) 1#产品在地面联试中,阀门从全关位置向“开”方向工作至半开位置时停止工作,电机发热。经现场通电检查确认,产品工作电流超过3A,用力矩扳手测量活门驱动力矩为15N·m。同时,对2#产品通电复查时,产品不工作,测量活门驱动力矩为12N·m。根据故障现象初步判定,因活门驱动力矩过大,电机已经堵转烧毁。

1.2 问题定位

对活门进行分解,活门板上有擦痕,活门壳体、摇臂等零件均完好。

利用0~30N·m的力矩扳手对活门部分在未通介质、夹紧状态下进行力矩检测,活门从开到关的最大驱动力矩为7N·m,从关到开的最大驱动力矩为6N·m,小于机构额定力矩9N·m,即在活门空载、夹紧情况下,产品能正常工作。

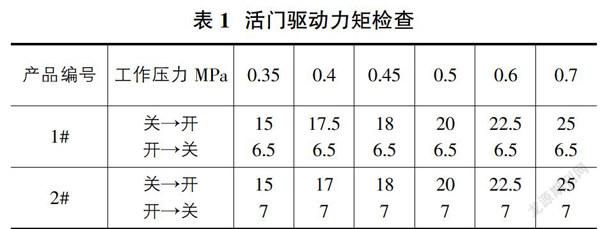

为模拟故障时的工作状况,将活门部分装夹在燃油寿命试验台上,通以0.35MPa的RP-3煤油,在此状态下进行力矩检测,活门从开到关的最大驱动力矩为7N·m,从关到开的最大驱动力矩为15N·m,大于机构设计力矩。逐渐升高工作压力,活门从开到关的驱动力矩保持不变,而从关到开的驱动力矩逐渐增大,见表1。

经以上对产品结构、工作原理分析以及相关的分解检查,可确认引起产品不工作的故障现象的原因是由于活门在从关到开的驱动力矩过大,机构驱动困难,导致电流过大,电机烧坏。

2 故障原因分析

2.1 试验状态分析

由于工厂燃油产品传统的验收试验方法为:将产品通过试验连接工装连接在燃油静压试验台上,产品工作性能检查时,活门板不受油压。该验收方法未能模拟产品实际工况,进行动压考核,即场内试验状态与产品实际工况存在差异,导致产品在场内试验时未出现问题。

2.2 理论分析

2.2.1 活门板受力状态分析

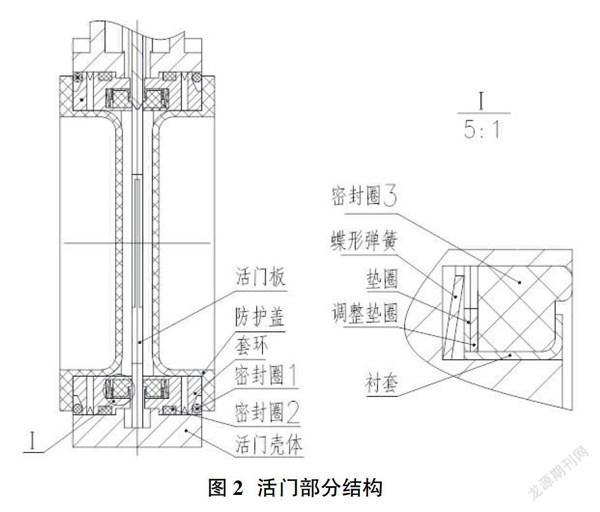

产品活门部分结构见图2,产品在管路夹紧状态,且未通入工作介质的情况下,密封圈3在蝶形弹簧变形产生的弹力作用下与插板平面贴合起到密封作用,此时活门力矩主要为活门板与密封圈3产生的摩擦力。当活门处于全关状态通一定压力的工作介质时,该压力作用在活门板上,由于密封圈3与活门板为柔性接触,在实际运动中,活门板与衬套接触,产生的摩擦力通过摇臂部件传递到活门轴上,即为活门的驱动力矩。

2.2.2 力矩计算

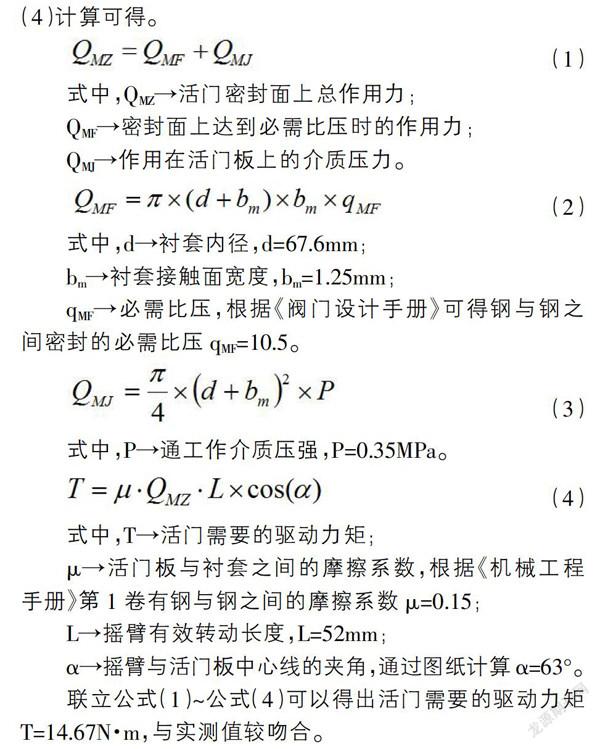

活门在工况下的力矩计算如下:

根据《阀门设计手册》可知,活门密封面上总作用力QMZ由公式(1)计算可得,活门需要的驱动力矩T由公式(4)计算可得。

式中,QMZ→活门密封面上总作用力;

QMF→密封面上达到必需比压时的作用力;

QMJ→作用在活门板上的介质压力。

式中,d→衬套内径,d=67.6mm;

bm→衬套接触面宽度,bm=1.25mm;

qMF→必需比压,根据《阀门设计手册》可得钢与钢之间密封的必需比压qMF=10.5。

式中,P→通工作介质压强,P=0.35MPa。

式中,T→活门需要的驱动力矩;

μ→活门板与衬套之间的摩擦系数,根据《机械工程手册》第1卷有钢与钢之间的摩擦系数μ=0.15;

L→摇臂有效转动长度,L=52mm;

α→摇臂与活门板中心线的夹角,通过图纸计算α=63°。

联立公式(1)~公式(4)可以得出活门需要的驱动力矩T=14.67N·m,与实测值较吻合。

3 改进取措施及验证效果

3.1 改进措施

查《航空材料手册》第2卷,SFBN聚四氟乙烯棒具有优异的耐热性、耐腐蚀性,摩擦系数小,不粘、不燃,可作为密封件。因此,将密封环材料更改为SFBN聚四氟乙烯棒,查《机械工程手册》第1卷可得SFBN聚四氟乙烯与钢的摩擦系数为0.05。根据公式(1)~公式(4)可得活门在通0.35MPa油压下的驱动力矩为T=4.89N·m。

将活门在通0.35~0.7MPa油压下进行试验,活门的驱动力矩和工作电流见表2。

从表2的试验结果可知,更换密封圈材料后,活门在工作状态下的驱动力矩大幅下降,均小于理论计算值,并且活门从关到开的驱动力矩随介质压力的升高变化较小,满足使用要求。

3.2 验证效果

按上述方案对RDK-64A地面试验件1#和2#产品进行返修更改后,活门驱动力矩和内漏量见表3。从表3可知,活门的驱动力矩均不大于6N·m,内漏量不超过20滴/min,产品的工作时间和工作电流均满足技术要求。

对1#和2#产品按GJB150.5A-2009进行温度冲击试验,产品内漏量和外泄量和工作性能均满足技术要求。对这两台产品在0.35 MPa的油压下按表4要求进行寿命试验考核,要求每50工作循环记录1次工作电流和活门转换时间、每2500工作循环进行内漏量和外泄量的检查,试验结果均满足技术要求。

工厂生产的WDG-49C、WDG-49D电动机构共15台通过试验检查,机构转换时间为0.62~1.22s,机构输出轴转动“开”角度为46°~47.5°,“关”角度为45°~48°,完全满足技术条件中机构转换时间不大于1.5s,机构输出轴转动“开”角度为45°~48°,“关”角度为42°~50°的要求,产品经过厂内10000次寿命试验和装机飞行的考核,使用过程中没有出现因机构更改而导致产品故障的现象。

4 结论

结合产品结构和工作原理,通过对产品故障机理进行理论计算分析,确定了故障原因,并选用摩擦系数小的SFBN聚四氟乙烯棒替代原来的不锈钢材料,经试验验证,改进措施合理可行,在满足密封性的要求下,有效减小了活门板动作时的摩擦力,同时对工厂同类型产品进行了举一反三改进,为燃油插板阀的密封设计提供了理论支持。

参考文献:

[1]中国机械设计大典 第3卷 机械零部件设计[M].南昌:江西科学技术出版社,2002,1.

[2]阀门设计手册[M].北京:机械工业出版社,1992.

[3]机械工程手册[M].二版.北京:机械工业出版社,2002.

[4]中国航空材料手册(第2卷)[M].北京:中国标准出版社, 2002.

————————————

作者简介:谭敏(1982-),男,硕士,工程师,研究方向为航空电动机构及电动阀门的设计与控制。