跨座式单轨牵引车自动牵引停车系统研究与分析

2020-09-10赵寻任光胜

赵寻 任光胜

摘要:跨座式单轨列车采用橡胶轮胎,其转向架的换轮维护须在专用的转向架分离设备(换轮装置)上进行。本文研究了一种单轨列车转向架在换轮作业时的自动牵引定位方法,并用ADAMS与MATLAB进行联合仿真,对系统进行验证。

关键词:跨坐式单轨;停车方法;ADAMS/MATLAB联合仿真

0 引言

跨座式单轨采用橡胶轮胎进行支撑运行,其行走轮胎的寿命为18~25万公里[1],因此必须定期对行走轮胎进行换轮、维护作业,以保证列车正常运行。列车进入换轮库可以依靠轨道梁供电系统,也可以采取牵引车牵引方式。前者在换轮作业时需要频繁断电、接地、通电等作业,效率低下。采用牵引车牵引列车方式,可以一次性断电、接地,作业时可以保证操作人员安全。此外,由于现有车辆结构和转向架的连接方式,在拆卸转向架时,需要对车体进行支撑,要求车体与转向架分离设备车体支撑装置具有一定的相对位置,为此需要对列车停车位置进行准确定位。

现有牵引车的牵引驾驶方式为人工手动驾驶,在牵引过程中,牵引车上的驾驶操作人员无法准确观察到列车转向架和换轮装置沉降梁的相对位置情况,需要其他人员站在沉降梁旁边观察转向架的到位情况,用对讲机与牵引车上的操作人员协同完成转向架的精确定位。该停车方式操作繁琐,耗费人力,效率低下,寻求一种高效自动的列车牵引停车方法,对提高换轮流程效率、减少人员操作有重要意义。

1 牵引车停车流程分析

牵引车所牵引的单轨列车质量超过100t,在制动时需要克服很大的惯性力,因此本系统采用两级减速的方式完成牵引车的停车,在牵引车牵引列车接近停车点前一定距离进行预减速,然后牵引车以较低的速度行驶到停车点,然后进行停车动作。

在停车过程中,系统需要对牵引车进行定位。减速传感器安装在换轮库外PC梁上,检测牵引车车头位置,该传感器量程需超过单轨列车车身长度,过大的量程导致其精度和响应速度无法满足停车精度要求,只能用于发出牵引车减速信号;停车传感器安装沉降梁上,检测待修转向架到停车点距离,用于发出停车信号。由此设计停车流程,如图1所示。

停车流程中,首先系统对需要的信息参数进行采集和计算,给出牵引车减速信号和停车信号的相关数据。牵引车开始启动牵引,在牵引车与列车完成对钩后,牵引列车入库[2]。待修转向架接近沉降梁时,牵引车在系统给出的减速信号控制下开始减速。为防止停车传感器影响到牵引车的正常行驶,需要待修转向架的盖板通过弹出机构的安装位置后才可弹出停车传感器,检测停车距离。与此同时,牵引车持续减速到规定的低速,匀速行驶,当停车传感器检测到待修转向架到达停车点时,停车传感器收回,发出停车信号,牵引车进行停车操作。

2 基于Adams与MATLAB的牵引车停车运动仿真

2.1 车体建模

为提高仿真效率,在SolidWorks中创建牵引车车体、列车车体、牵引车车架、列车转向架和PC梁的简化模型[3],如图3所示。

将该模型导入Adams/View中,牵引车和列车零件间采用固定约束连接,对PC梁与地面施加固定约束,在稳定轮与PC梁间施加接触,并对整个模型施加Y轴负方向的重力。

2.2 轮胎与道路建模

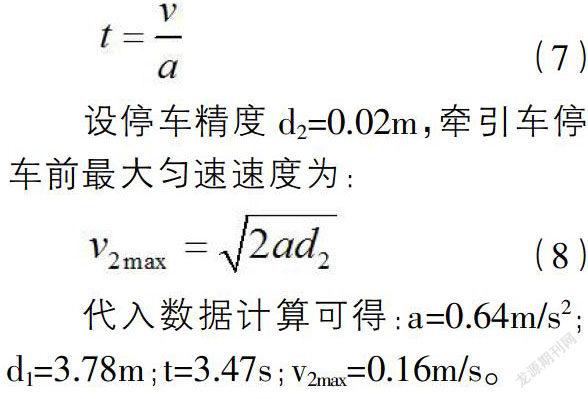

由于轮胎物理模型的特殊性与复杂性,一般都将轮胎用一组数学模型来表现,Adams中支持的轮胎模型有Fiala、UA、MF、FTire等多种模型[4],本文行走轮采用的是经典的Fiala模型,其具体参数如表1所示[5]。

道路模型采用3D“roughness”路面模型,模拟PC梁的混凝土路面,其位置位于PC梁的上表面。

2.3 制动载荷计算

牵引车制动时,其液压系统中变量泵斜盘拨至中位,泵排量为零,液压系统锁死,且牵引速度较低,可忽略空气阻力,因此其所受的阻力主要是牵引车轮胎与地面间的摩擦力F1和列车的轮胎向前滚动时产生的滚动阻力F2。

牵引车自身惯性力和列车对牵引车的作用力的合力在等效平移到牵引车重心时会产生一个力偶,该力偶会引起PC梁对牵引车前轮和后轮的支撑力变化,设支撑力改变部分为?驻P。 牵引车车体结构的前后对称度很高,重心和中心基本重合,前轮和后轮到重心的距离相同,即前轮和后轮支撑力变化量?驻P相同。

设f1、f2 分别为牵引车前轮和后轮所受的摩擦力,P1、P2分别为PC梁对牵引车前轮和后轮的支撑力,列车重m1,牵引车重m2,由牵引车受力平衡可列以下方程:

假设制动时牵引车轮胎不发生转动,则牵引车轮胎与地面间的摩擦力:

式中f为滚动阻力系数,该系数与路面类型、行驶速度、轮胎气压、构造、材料等相关;

∑G为列车对PC梁所有垂直压力之和,包括车辆行走轮、导向轮和稳定轮对梁的压力。设单轨列车的车厢节数为s,每节车厢两个转向架,每个转向架有的导向轮和稳定总数设为y,每个导向轮和轮对PC梁的预压力设为P3,则∑G的计算公式为:

本次仿真建模的列车采用四节车厢编组,其参数值如表2所示。

将参数带入上式计算可得:F1=68600N,F2=9933N。在Adams仿真中以转矩的形式将这两个力分别施加在牵引车和列车的行走轮上。

2.4 ADAMS与MATLAB联合仿真

在ADAMS中设计牵引车车轮转矩为输入变量,列车实时速度、位移为输出变量,用Plant Export命令生成MATLAB仿真文件[8]。

由停车流程可在Simulink中设计控制系统,如图4所示,统采用3个Switch模块来判断牵引车速度是否减速到规定的匀速速度、位移是否达到停车位置及牵引车是否完全停车,根据判断结果来控制牵引车的输入转矩。

由制动力可估算牵引车减速加速度:

代入数据计算可得:a=0.64m/s2;d1=3.78m;t=3.47s;v2max=0.16m/s。

由上估算结果可将将停车点位置设置在牵引车前4.5m处,牵引车停车匀速速度v2=0.1m/s,仿真时间设为6s。

2.5 仿真结果

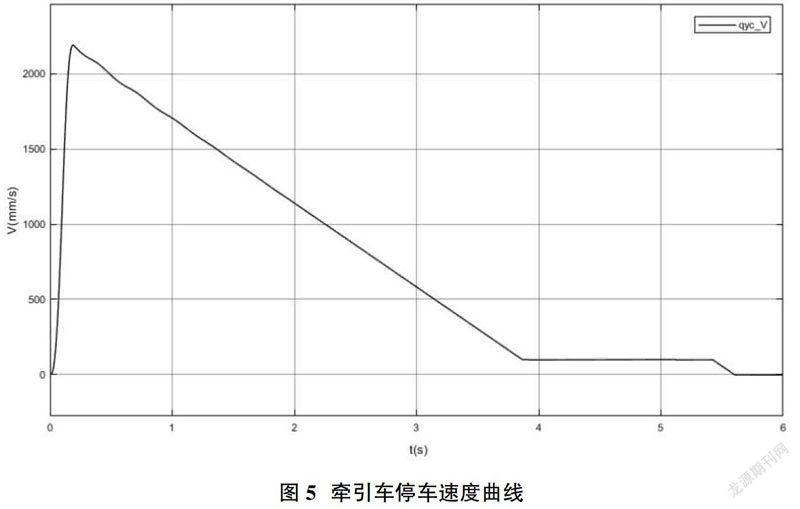

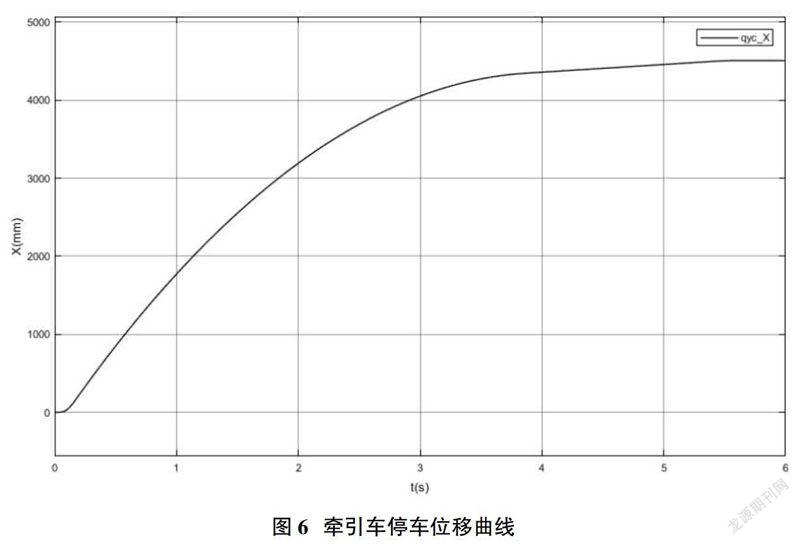

对牵引车施加一个短暂的冲击载荷,使其达到最大牵引速度8km/h,设置仿真时间为6s,仿真完成后得出牵引车速度和位移曲线如图5、图6所示。

由仿真结果可知,其速度曲线与预想中的相符,在位移曲线测得牵引车最终停车位置在4.508m处,其误差在停车精度范围以内,满足停车精度要求,即该系统可完成牵引车的精确停车。

3 结论

本文设计的自动停车系统可实现牵引車自动停车,相比于原有的手动驾驶的停车方式节省人力成本。本文对自动停车系统进行了总体设计,并使用ADAMS/MATLAB联合仿真验证系统可行性,为该系统的实现与应用提供理论指导,具有重要的现实意义。

参考文献:

[1]漆伟.重庆跨座式单轨列车维护与创新浅谈[J].高速铁路与轨道交通,2016:87-94.

[2]谭洪.单轨转向架换轮关键技术研究及流程再造[D].重庆大学,2018.

[3]左长永.基于MD ADAMS的跨座式单轨车辆动力学性能研究[D].重庆交通大学,2013.

[4]陈军.MSC.ADAMS技术与工程实例分析[M].中国水利水电出版社,2008.

[5]胡用生.现代轨道车辆动力学[M].北京:中国铁道出版社, 2009.

[6]徐步算.基于AMEsim/Simulin跨坐式单轨牵引车驱动系统的研究与设计[D].重庆大学,2012.

[7]杜子学,张俊峰.跨座式单轨车辆运行阻力研究[J].大连交通大学学报,2009,30(03):1-7.

[8]韦正超.基于Adams和Matlab的发射设备随动系统虚拟样机建模与联合仿真[J].现代机械,2019:66-69.