果园自走式电动车辆车架结构设计

2020-09-10刘国强邱绪云宋裕民李爱娟尚冉琦

刘国强 邱绪云 宋裕民 李爱娟 尚冉琦

摘要:针对我国果园机械化水平较低、制约果树产业发展问题,本文设计了一款自走式果园作业车,使用纯电动动力驱动,以提高果园生产效率。采用SolidWorks绘制三维模型,用ANSYS软件对车架有限元分析及模态分析,保证车架具有足够的强度以满足设计要求;通过对果园的调查,结合果园种植特点设计车架,并设计各尺寸,车架设计结束后,对其进行有限元分析以验证其结构的可行性。

关键词:果园机械;车架;有限元

0 引言

中国是世界上最大的农业国,同时也是世界上果树产业量位居前列的国家。首先,在果树的种植面积方面位居世界前列;其次,我国培养的果树种类繁多,而且所培养的果树品种优良;因此,我国生产的水果味道可口,种类多,深受各国人民欢迎。果园产业为我国经济发展做出了巨大贡献。

在欧美这些发达国家,其果园产业已经实现机械化,虽然种植果树面积没有国内种植面积大,但是他们这些发达国家的机械化水平较高,在果园产业方面投入的人力、物力等资源比起国内少,在很多果园种植等方面大多采用机械化设备,从而代替人工。在果园产业中有很多环节人工操作和机械化操作结果有很大差异,机械化的设备操作不仅能使资源合理利用并且能发挥巨大作用,而且能够减少资源浪费;同时在一些人工操作危险的环节采用果园机械化设备代替人工,从而保证人身安全。因此,欧美等发达国家的果园产业经济收益以及在安全方面比国内要好。由于我国果园产业机械化水平较低,造成果园产业的经济收益比起发达国家较低,为了提高果园产业的生产效率,必须提高果园机械化水平,为此我们要根据果树种植的实际情况合理设计适合果园生产并能够提高生产效率的机械化设备,进而缩短与发达国家的果园机械化差距,促使我国果园产业更快发展。

1 自走式电动车架结构总体设计及尺寸确定

1.1 确定作业车车架各部位截面尺寸

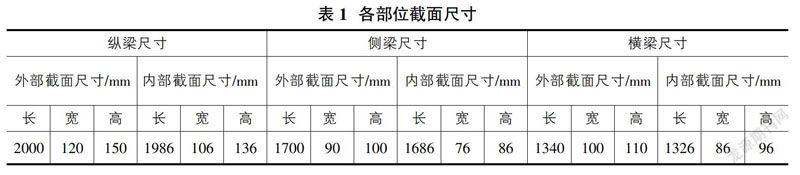

通过对果树种植培养等过程的调查研究,根据果树种植的分布情况。为使作业车有足够的空间来完成各种工作,在此,将作业车车宽设计为2m,作业车高设计为2m,作业车总长设计为4m。作业车中间以两根横梁连接,侧面以两根梁连接,并设计两个平台以安装电池和电机。本次设计的作业车是履带式果园作业车。车架上方连接架长定为1.44m,左右两侧放置电池和电机的平台宽度定为280mm。确定的车架各部分尺寸如表1所示。

1.2 车架总体结构设计

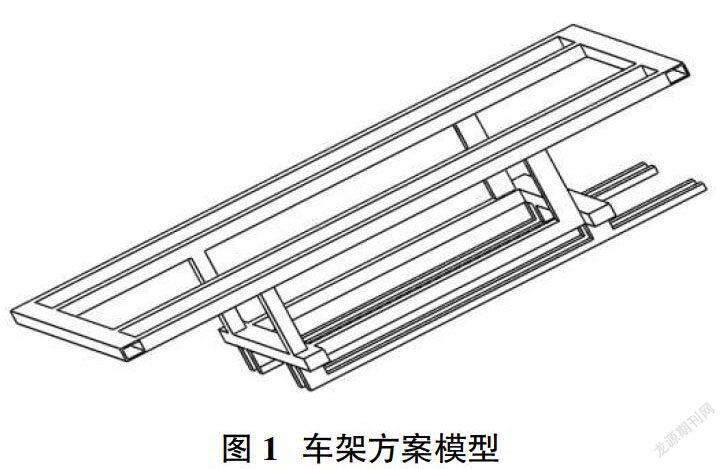

车架以电动机代替传统发动机驱动作业车工作。车架结构为履带式车架,梁在车架结构中有四根,在车架结构中纵梁同样有四根横梁。通过以上各参数的确定,从而车架各位置尺寸初步确定完成,通过SolidWorks软件完成建模,模型简化后如图1所示。

1.3 车架部件力学计算

通过计算,车架体积V约为57.344×10-3m3,材料采用Q235,通过查阅相关资料,Q235的密度为7.85g/cm3=7.85×103kg/m3,则车架质量约为m=ρV≈450kg,由于车架的动力由电池提供,驱动由电机驱动,此设计中电池采用六块铅酸电池,电池总质量约为m电池=200kg,左右各有三块铅酸电池;电机有两个分别安装在作业车后轮左右两侧,电机质量约为m电机=40kg,作业车载重为300kg,车架整备质量约为750kg。

2 主要参数计算与校核

2.1 作业车零部件及运动基本参数

作业车行驶过程中的行驶车速及质量:为了使作业车能有效工作,初步设定车速为3-6km/h,空载总质量为750kg,载重质量为300kg,作业车采用功率为1.5kW的永磁同步电机两台,由于作业车采用后轮驱动。因此,作业车两侧后轮安装两台1.5kW的永磁同步电机;电池采用12V、150A的六块铅酸电池,车轮半径取0.5m。

2.2 作业车爬坡能力

爬坡能力:初步设定最大爬坡度不大于20°,作业车在爬坡过程中需要克服滚动阻力及重力沿坡度的分力;滚动阻力Ff=fGcos?琢,重力沿着坡度的分力Fi=Gsin?琢,最大牵引力必须克服滚动阻力及重力沿坡度的分力即:T?叟Fi+Ff。

2.3 作业车正常行驶时最大牵引力

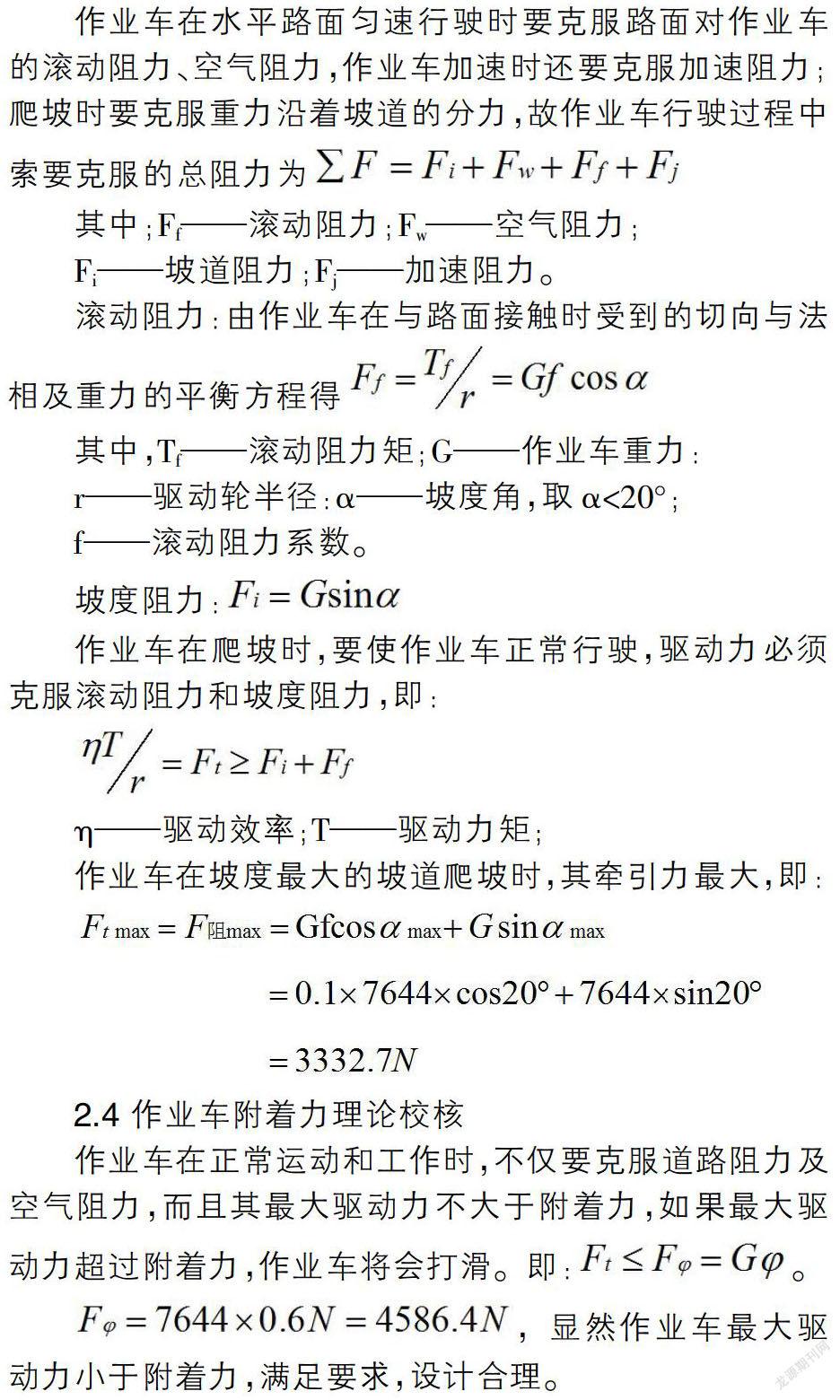

作业车在水平路面匀速行驶时要克服路面对作业车的滚动阻力、空气阻力,作业车加速时还要克服加速阻力;爬坡时要克服重力沿着坡道的分力,故作业车行驶过程中索要克服的总阻力为

2.4 作业车附着力理论校核

作业车在正常运动和工作时,不仅要克服道路阻力及空气阻力,而且其最大驱动力不大于附着力,如果最大驱动力超过附着力,作业车将会打滑。即:

3 车架有限元分析

3.1 车架有限元分析模型

作业车车架长4000mm,宽2000mm,高2000mm。整个车架结构由4根纵梁,4根横梁,6根竖梁焊接成为一体,梁的截面为矩形截面,横向电池和电机安放在宽为280mm的板件上。完成有限元三维分析模型的修剪后,将三维模型导入ANSYS workbench中。

之后进行材料选择,此次设计的车架的材料用Q235,Q235的弹性模量Ex为2.06×1011N/m2,泊松比为0.3,密度为7.850kg/m3,定义完材料后进行网格划分,此次分析中网格单元划分数目为219639个,网格划分完后如图2所示。

3.2 车架有限元分析

作业车的工作工况大体分为以下几种:作业车的弯曲静态分析,作业车的扭转工况分析和作业车的紧急转弯工况分析。

3.2.1 作业车的弯曲变形分析

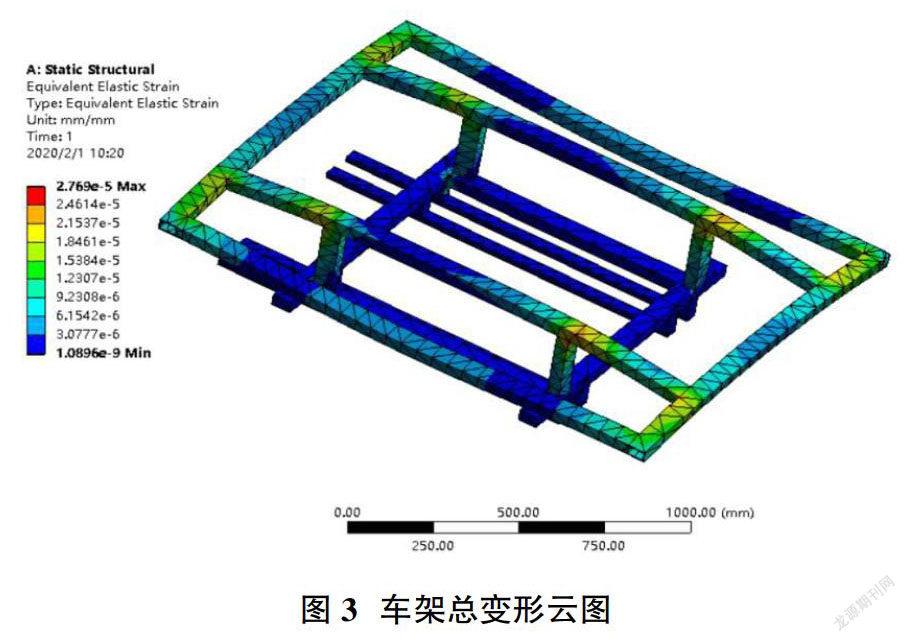

作业车弯曲工況是指作业车在果园满载情况工作且作业车直线行驶时,分析其应变与应力的分布及其变形情况以及车架的抗弯强度。作业车弯曲工况中车架所受载荷主要是电机,电池等零部件以及车架所载重物对车架的作用。通过确定车架所受载荷及边界条件处理,再进行求解及结果分析,车架在各种静载荷作用下的总变形如图3所示。

从结果中可以看出总变形最大发生在图3所示的深色区域位置,大小为7.8178mm。而变形最小的位置在下方车架位置,最小变形的变形量基本为0。总的来说变形较严重的位置主要在安装载具的位置,但从变形大小来看,最大变形量也很小,符合设计要求。

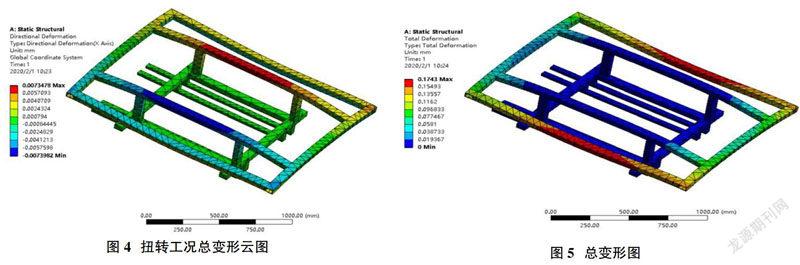

3.2.2 车架扭转工况分析

作业车在果园工作过程中,由于路面的凹凸不平导致作业车车架受力不均匀,从而受到地面对车架的扭矩,使车架变形,如果变形过大会破坏车架结构。因此,必须对作业车进行扭转工况分析,确保在不平路面工作时车架具有足够的强度。通过确定作用载荷及边界条件处理,对有限元结果分析总变形结果如图4所示。

从结果可得以下结论:由于此扭转工况分析是对作业车左前部分的有限元分析,因此,总变形最大处发生在作业车左方位置,最大变形量为60.122mm。总变形最大发生在图4所示的深色区域,其中变形量较小,符合要求。

3.2.3 紧急转弯工况

急转弯工况是指作业车在工作过程中以一定车速转弯,在离心力作用下,车架由于受到的作用力不均匀,使得车架会发生一定变形,并且产生一定应力、应变,从而破坏车架结构。设计中对车架施加的向心加速度取值为0.2g,结果如图5。

从分析结果可知:总变形最大为0.79112mm,等效应变最大值为0.00034692,变形量很小。并且等效应力最大值为43.887MPa,小于材料Q235的屈服强度235MPa,等效应变值很小,从而可以断定次设计满足设计要求。

4 车架模态分析

本设计中对车架进行的模态分析是以静力学、汽车震动控制理论及理论力学和材料力学为基础,进而求解多自由度车架系统结构的固有频率及振型。此次模态分析中车架的材料选用Q235,网格划分采用系统自定义划分,单元结构采用三角形单元划分网格。

4.1 载荷及边界条件处理

将静载荷添加到相应位置,对车架的支撑方式采用固定支撑约束方式,在模态分析结果中只需要六阶的模态分析结果,不用其他高阶的模态分析结果,这是因为高阶振型叠加情况严重。另外一个原因是高阶振型存在局部振动,影响分析结果。因此在此次模态分析中以前六阶的振型来说明系统的固有特性。

4.2 模态分析结果

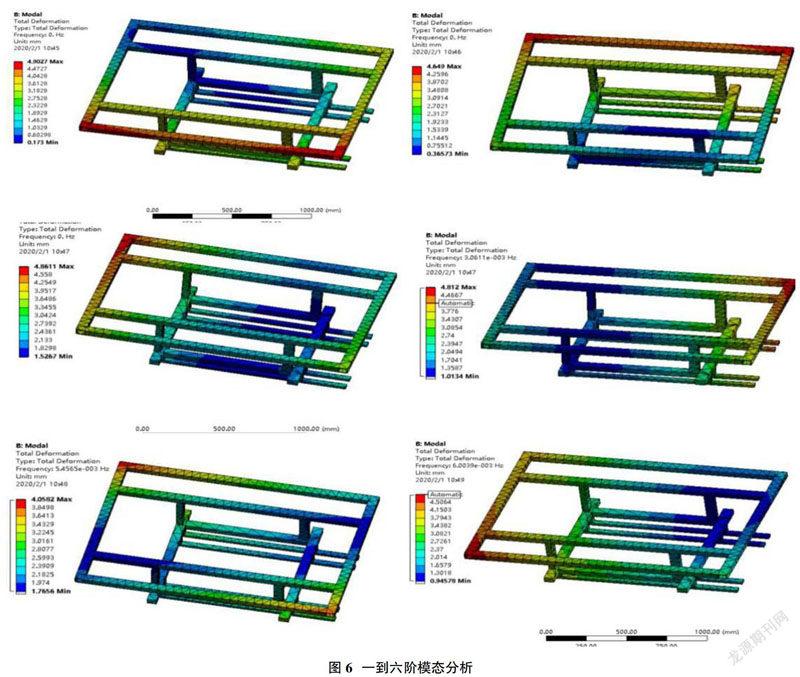

一至六阶的模态分析结果如图6。

通过模态分析得到前六阶的固有频率及其振型,模态分析结果中得到的振型大小并不能表示此振型为对应频率下的真实振动量的多少,它仅仅表示在此固有频率下结构振动幅值的相对比值和振动在传递过程中的传递情况。从结果中可以看出车架结构在激励作用下振动平缓,从而说明车架结构受到振动的影响小,车架结构的动态特性较好。

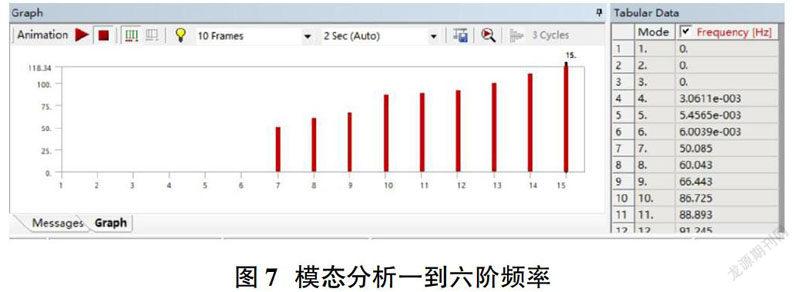

从频率来看(图7),车架的振动频率为:一阶振动频率是0Hz,二階振动频率是0Hz,三阶振动频率为0Hz,四阶振动频率为3.0611×10-3Hz,五阶振动频率为5.4565×10-3Hz,六阶振动频率为6.0039×10-3Hz。而电机等零件的振动频率恰好不在车架振动频率范围内,因此作业车工作时,电机等零件的振动频率不会与车架振动频率叠加,因此不会产生共振。

5 结论

①对自走式电动车辆车架结构进行设计,根据车辆的实际作业环境,最终确定车架的方案。再确定车架各部分的尺寸,最后通过SolidWorks软件完成建模。②根据车辆的性能要求,对车辆的主要参数进行计算与校核。③简化有限元分析模型及划分网络后,对车架进行有限元静态分析。通过分析作业车的弯曲静态分析、作业车的扭转工况分析和作业车的紧急转弯工况分析,验证车架符合设计要求。④对车架进行模态分析,得出前六阶的固有频率。验证当作业车工作时,电机等零件的振动频率不会与车架振动频率叠加,因此不会产生共振。

参考文献:

[1]智淑亚,许牧天,李继秋.基于ANSYS的车架有限元分析[J].金陵科技学院学报,2019,35(02):1-5.

[2]刘文军,油磊.基于ANSYS workbench的小车车架受力分析及优化设计[J].南方农机,2018,49(03):30-33.

[3]候志伟.轮式果园作业平台性能分析与仿真[D].西北农林科技大学,2016.

[4]任锦涛,李建军,杜明轩.基于ANSYS的车架有限元模态分析[J].汽车实用技术,2019(10):141-142,162.

[5]林华文,祖江颖.基于ANSYS Workbench的某农用三轮车车架分析[J].内蒙古科技与经济,2019(07):108-109.

[6]赵林亭,邱绪云,梁健明.基于AVL CRUISE的果园自走式电动车辆动力传动系统匹配研究[J].内燃机与配件,2018(19):29-32.