HXD1机车牵引变流器检修数据分析及修程优化研究

2020-09-10屈波

屈波

摘要:本文收集分析HXD1型机车牵引变流器日常运用检修数据以及C6修必换件、偶换件等数据,基于时间序列等数据分析方法,对牵引变流器检修数据进行挖掘分析,研究了其故障发生的规律,提出机车牵引变流器检修修程的优化建议。

关键词:变流器;检修;数据分析;修程优化

0 引言

大功率HXD1型机车是神朔重载铁路运输的主要机型,HXD1型机车采用先进复杂的控制系统,机车维修、维护成本较高。据统计,HXD1型机车造修比达接近1:2.17,维修、维护费用占全生命周期成本的68%[5]。其中牵引变流器是机车比较关键、复杂的部件,其性能是保障机车正常运行的关键因数。通过对牵引变流器检修数据进行挖掘分析,研究优化机车牵引变流器检修修程,可充分发挥牵引变流器部件的使用寿命,实现降本增效。

1 数据分析方法简介

机务段现有牵引变流器碎修数据按照一车一档存储,但故障发生时间随机性强,为方便寻找故障发生的规律,本文采用统计学的分组分析和时间序列分析方法,对牵引变流器故障数据进行统计、挖掘分析。

1.1 分组分析

分组分析是根据研究需要和数据的特征、性质,按一定的指标划分为若干部分,进行对比分析。主要有三方面的作用:①划分类型;②反映数据内部结构;③分析各部分之间的依存关系。

根据指标的性质,分组分析法可分为:①属性指标,说明事物的性质、特征;②数量指标,说明事物的数量特征。

1.2 时间序列分析

时间序列是指将同一指标的数值,按时间先后顺序进行排列的数列,包含两个基本要素:时间和同一指标在不同时间的数值,能客观描述现象发展过程和规律,揭示变化趋势。时间序列分析有三个基本特点:①发展趋势向未来延伸;②数据随机;③不考虑因果关系。时间序列分析可利用历史数据预测未来。

绝对数时间序列是最基本的时间序列[1],它是把同一指标在不同时间上的数值按时间先后顺序排列而形成的时间序列,反映现象在不同时间上所达到的总量及其增减变化的过程。在其基础上派生出相对数时间序列和平均数时间序列。

时间序列中各指标值应具有可比性,编制序列时必须保证:时间的长短一致,指标总体范围、内容涵义、计算方法等可比,计量单位一致。[2-3]

时间序列主要受长期趋势、季节变动、循环波动和不规则变动四类因素影响[4]。分析各因素对事物发展的影响,研究事物发展变化的原因及规律,即可预测未来。

2 牵引变流器检修数据分析

牵引变流器碎修记录数据涉及20列机车,时间跨度为2013-2019年共6年时间,一共记录263起故障,其中已知故障原因171起,未知故障原因92起。

已知原因的故障根据故障形式可分为27类(见图1),其中发生5次以上的故障有8类,发生4次的故障有4类,发生2次的故障有4类,剩余的故障均只发生一次。27类故障中,有6类故障属外界环境和运用维护问题,与机车本身性能无关,故障率统计时不予考虑,因此所有故障中因机车本身部件性能原因造成的故障,且具有实际参考价值的故障有78起。

2.1 按故障对象分组分析

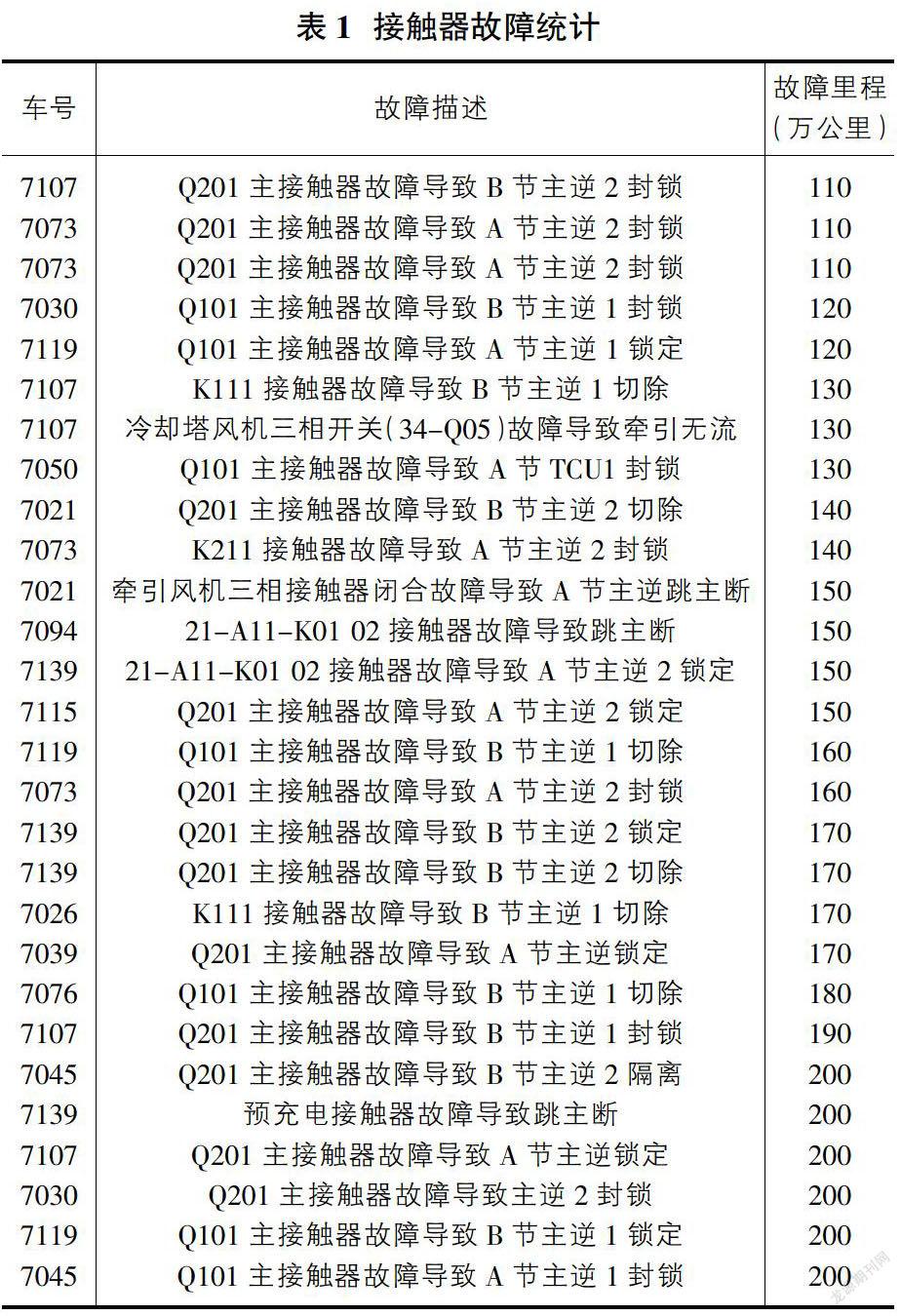

机车本身部件性能原因的故障中接触器故障发生频率最高,一共出现28次,约占总数的36%,发生故障的接触器主要为交流接触器(Q101/Q201)、辅助电源断路器(K111/K211)。(表1)

9起温度传感器故障中8起为电机温度传感器故障,1起为辅助变压器温度传感器故障。

8起插件故障涉及的具体变流器插件不尽相同,除G011板发生两次故障外,其他插件故障均只发生1次。(表3)

牵引变流器(开关)、模块、CPU故障统计见表4至表6。

发生次数在2次以下的偶发故障统计如表7所示。

根据以上分析可知,牵引变流器故障多发生在频繁动作部件(接触器、开关),数据采集部件(传感器),信号传输处理部件(模块、板卡)等处。

2.2 按时间序列(公里数)分析

根据故障发生的时间先后顺序,统计每10万公里间隔内发生故障的次数,如图2所示。由图可知每10万公里内故障发生的次数不尽相同,其中发生故障较多的区间为140~150万公里(11次)和190~200万公里(12次),其余区间均在10次以下。故障发生次数最少的区间为90~100万公里和180~190万公里(均为1次),这两个区间为C4修(50~60万公里)后的第一个10万公里区间。从曲线变化的整体趋势看,发现100~150万公里期间,随着公里数的增加,故障率有逐渐增大的趋势;150~190公里期间,随着公里数的增加,故障率逐渐降低。但从整个C5~C6修程区间来看,故障发生的时机无明显规律[6][7]。

为进一步查找故障发生时机的规律,扩大时间间隔,统计每20万公里间隔内发生故障的次数,如图3所示。由图可知100~160万区间,随着公里数增加,故障率越高;160~220万公里区间随着公里数增加,故障率越低。故障主要出现在120~200万公里区间,故障占比75.6%;故障率最高的公里区间为140~160万公里,故障占比24.4%。

根据以上分析可知,C4修(150~180万公里之间进行)可有效降低牵引变流器的故障率。

3 结语

机车C6修对牵引变流器的检修项点如表8所示,多数部件为外观和功能状态检测,对异常部件及关键部件的易损易耗零件进行更换。部分部件,如谐振电容、接地检测电容、辅助接触器、辅助电源断路器、预充电接触器、滤波器及水压传感器等需要整体更换。

根据牵引变流器故障率,及C6修检修内容,建议对机车牵引变流器修程及进行如下优化:

①故障频发的交流接触器(Q101/Q201),故障时的运行里程集中在110-200万公里之间。建议结合C5修对其进行检测并更换关键零件(具体更换项点,需研究故障接触器的具体故障点)。若C5修有对交流接触器的检修项目,建议在C4修中增加该检修项目。

②C6修必换件中的谐振电容、接地检测电容、辅助接触器、预充电接触器、滤波器及水压传感器故障率基本为零,建议首轮C6修取消对其整体更换的项目,进行外观、功能检测,有异常进行更换,延長这些部件的整体更换节点。建议现车验证每360万公里进行整体更换的可行性。

参考文献:

[1]吴芸芸,左廷英,朱建军.时间序列分析在变形监测中的应用[J].工程勘察,2012(1).

[2]张树京,齐立心.时间序列分析简明教程[M].北方交通大学出版社,2003.

[3]滕云龙,师奕兵.GPS载波相位测量数据的时间序列分析建模研究[J].电子测量与仪器学报,2009(09).

[4]田龙辉,苏厚勤,冯娟.时间序列分析在轨道交通客流预报中的应用研究[J].计算机应用与软件,2009(01).

[5]杨春霞.关于朔黄全线机车检修数据分析[J].内燃机与配件,2018(09).

[6]张敏,张宁.动车组故障检修数据处理技术研究与应用[J].铁路计算机应用,2018(01).

[7]王育玲,成晋康.浅谈机车检修数据资料的管理与运用[J].山西科技,2013(05).