薄壁零件加工方法研究

2020-09-10张红

张红

摘要:薄壁零件是数控车床中较难加工的零件,加工薄壁零件主要解决变形和精度等问题。本文针对影响加工薄壁零件的主要因素,从薄壁零件的变形情况、薄壁零件的夹具设计、刀具几何角度刃磨等方面展开简述,分析了避免薄壁零件变形的方法以及提高薄壁零件加工精度的措施。

关键词:薄壁零件;变形;加工精度

0 引言

在机械加工企业中,薄壁零件的批量加工是让数控车床操作员最为纠结和为难的一个问题。在此以薄壁零件的加工方法为题进行研究,结合工作以来与多家企业共同合作的经验,需要从加工工艺等方面找到影响薄壁零件加工质量的因素,为此在对刀具材料的选择和工件的装夹显得更加慎重,对切削用量中的切削深度和进给速度等都进行反复推算,最后将编制的程序等进行多次试验,最终找到解决薄壁零件加工过程时形变的办法,确保薄壁零件的加工精度。具体设计方案如下。

1 分析及改进方法

1.1 影响薄壁零件加工精度的因素

1.1.1 受力发生的变形

薄壁零件由于工件本身壁薄,在进行装夹时会进行加紧和压紧操作,很容易发生弹性变形,直接引起薄壁零件表面的形状、尺寸和位置发生变化,所以夹紧力选择的位置和支撑力选择的位置至关重要,否则就会产生附加应力。

1.1.2 受热发生的变形

由于工件较薄,加工过程中,工件需要克服这些材料塑性形变以及弹性形变、切削热,这些极易引起工件热变形,操作员难以做好工件尺寸公差的有效控制。根据大量的理论分析和测试研究可知,切削温度对薄壁零件变形影响大。通常采用减小切削热来避免受热发生的变形。而切削热可以从减小切削力出发,抑制切削温度的上升。一般情况下加大刀具刀尖部分的散热面积和加注足够的切削液,可以有效减小切削热的产生。

1.1.3 车削振动发生的变形

在机械加工过程中,由于存在径向切削力,薄壁零件很容易出现振动和变形。水平面内的径向切削力与纵向的走刀方向垂直,在刀具和工件两者间的抗力作用下导致了工件发生变形。薄壁零件因为壁很薄,对背吃刀量要求高,需要选取的比较小一些,但由于加工时产生的断裂切屑,刀尖和工件间的切削抗力不断变化,导致工件和刀具发生振动。

1.2 如何提高薄壁零件的加工精度

薄壁轴套在使用数控车床加工时受到切削力的影响,工件很容易发生椭圆或者中间小、两头大的“腰形”现象;在加工中产生的切削热也导致了零件的热变形,很难加工出合格工件。需要从薄壁零件的装夹定位夹具的选择,刀具的几何参数改变,以及编写的加工程序,经过大量的反复测试,最终得出一套有效的加工方案,既提高了零件的精度,也极大的提高了生产效率。

1.2.1 薄壁工件特点

薄壁零件工艺特点有三点:一是壁厚只有1mm厚,非常薄,所用材料为45号钢,需要考虑到工件在加工时的定位精度。二是零件车削加工时受力点与夹紧力作用点相对较远。三是切削过程中产生的热量很容易使薄壁零件发生变形,零件尺寸和精度不好控制。

1.2.2 优化夹具设计

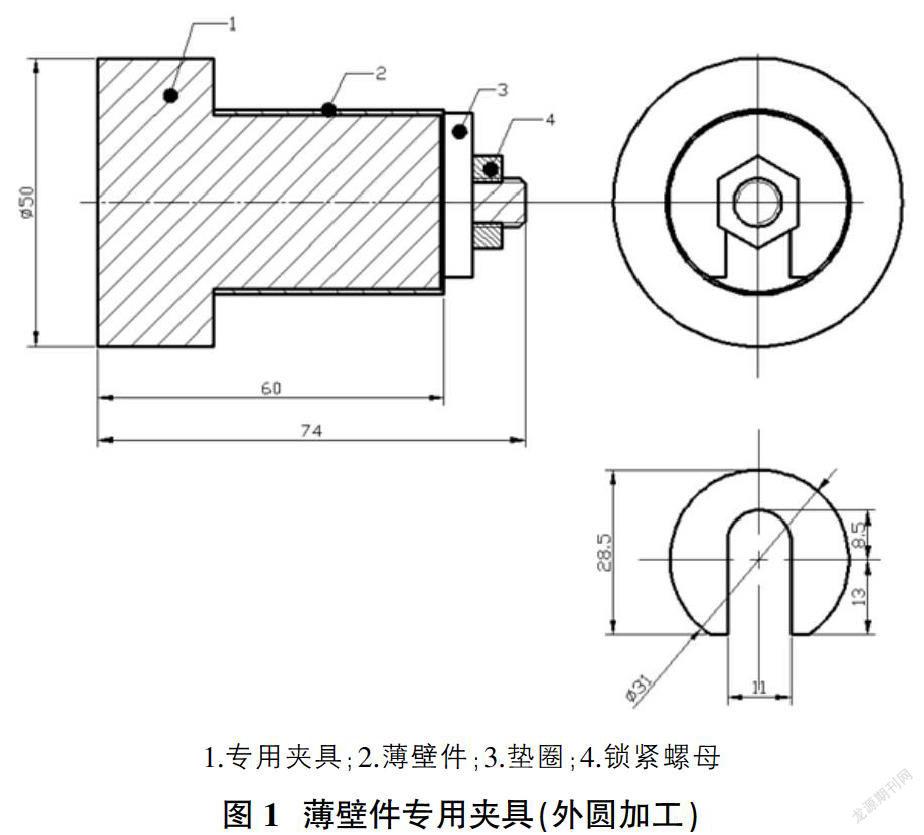

为了能很好的保证薄壁零件待加工表面装夹后不产生装夹变形,一般情况下薄壁回转工件优先采用轴向装卡和定位方式,经过一系列试验和创新措施,最终设计出一套可以有效防止零件变形的情况发生的方案。图1是一套适用于常见薄壁零件的专用夹具,具体设计方案如图所示。

1.2.3 合理选择刀具几何参数

在切削加工中,需要根据加工的材料硬度来选择刀具的几何角度。由于加工的是45#钢,它的切削性能很好,前角的大小是关键。大的前角可以减小切削变形和摩擦,但是太大又影响刀具强度和散热能力需要反复推算试验才可得出。

1.2.4 合理选择切削用量

在精加工时,第一个要求是保证加工质量,然后再考虑切削效率和经济性。根据作者实战经验,随着主轴转速的增高,机械切削时工件越容易产生颤振,可以通过降低主轴转速来减轻低振动。

2 加工

刀具角度的刃磨、切削参数的选择、零件的装夹方式以及加工过程的注意事项对薄壁零件加工精度都有影响。

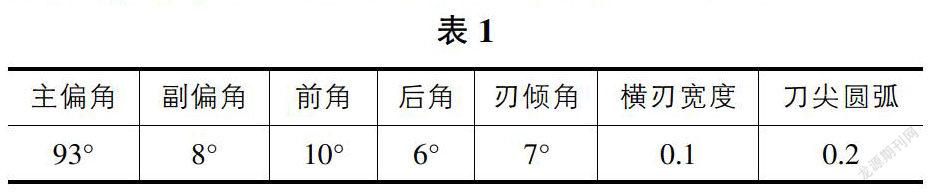

2.1 刀具刃磨

刃磨精加工用的外圆刀和内孔刀各一把,要求刃口必须锋利,切削刃需要平直光洁,每把刀的刀尖倒角都为R0.2。我们这里加工的材料是45#钢,而且用于精加工阶段,因此选用的刀具材料是YT15,这种刀具材料的刃口强度和韧性好,很容易磨出锋利的刃口。刀具各角度参考如表1。

2.2 切削用量选择

2.2.1 背吃刀量ap的选择

根据薄壁零件图样,外圆半精车背吃刀量ap=0.5mm,精车背吃刀量ap=0.25mm。

2.2.2 主轴转速的选择

精车切削速度Vc=120m/min,经过计算主轴转速为(精车工件直径为D=32mm)1200r/min。

2.2.3 进给速度的选择

编程用选用G99指令,为每转进给。精车时进给量选择为0.1mm/r。

2.3 工件的装夹

2.3.1 内孔加工时采用夹具装夹

通过专用的夹具,如图2所示夹具。在数控车床上,用三爪自定心卡盘夹住夹具1,将薄壁零件放入夹具孔1内(注意此處夹具外缘端部有外螺纹),内孔左边有台阶,用于薄壁轴套的轴向定位,然后通过锁紧螺母2(带内螺纹)锁紧,螺母2起到压紧薄壁轴套的作用,此夹具需要注意螺母的内圈尺寸范围在:大于薄壁轴套内孔直径,小于轴套外圆直径之间,从而使螺母的内孔可以压住薄壁套,并且不能被车削,保证轴套在轴向的定位。加工完成后可以旋开螺母2进行拆卸,如果是批量生产,直接装入下一个薄壁零件即可继续加工。

在内孔加工时还要考虑内孔车刀的刚性问题。一般通过增加内孔车刀刀柄的截面积,在刃磨刀具时使内孔车刀的刀尖与刀柄的中心线等高,这样可以增大刀柄在孔中的截面积。另外刀柄伸出的长度一般比加工的零件长度大5-8mm,尽量减小切削过程中的振动,如果太长会降低车刀刀柄刚性。

2.3.2 外圆加工时采用夹具装夹

通过专用的夹具,如图1所示夹具。在數控车床上,用三爪自定心卡盘夹住夹具1,将薄壁轴套2直接套在夹具1上,用如图所示的垫圈3卡放在夹具1的台阶轴上,通过锁紧螺母4压紧垫圈,从而薄壁套也被压紧。

夹具1是一个台阶轴,右端部的螺纹用于锁紧垫圈3从而固定薄壁零件。其中垫圈3的开口设计便于拆卸用,尤其是大批量生产过程中,要求拆卸方便,只需要将螺母4松开一点,垫圈3即可取出,薄壁套就可直接拆出。此处设计需要注意三点,一是垫圈3的外圆尺寸需要大于薄壁零件内孔的尺寸小于薄壁零件外圆的尺寸,这样的尺寸才可以将薄壁零件卡在夹具1上,限制它的轴向移动;二是垫圈3的内孔尺寸要求不高,大于夹具1右端螺纹直径即可;三是锁紧螺母4的直径需要小于薄壁零件的内孔尺寸,这样拿开垫圈3才能顺利将薄壁零件拿出。

2.4 加工过程

本文只讲在数控车床上的精加工。

2.4.1 内孔精加工

采用图2所示的装夹方式进行装夹,将薄壁零件放在夹具中,装夹时夹紧力需要适当。首先对薄壁零件的内孔进行半精加工,加工到Φ29.5mm,预留0.5mm精加工余量,主要考虑刀尖圆弧半径,尽量减小径向力避免加工时产生变形。最后精加工内孔Φ30mm达图纸要求。

2.4.2 外圆精加工

采用图1所示的装夹方式进行装夹,夹紧力应选取适当。对外圆进行半精加工,精加工余量0.5mm,精加工余量取0.5主要考虑刀尖圆弧半径,尽量减小径向力避免加工时产生变形,然后精加工外圆Φ32mm达图纸要求。

3 加工效果

按照以上工装,选择对应的刀具,经过多个工件的试验车削,对加工完成的工件进行粗糙度、尺寸及形位公差精度检测,合格率达到97%,利用设计的工装,效率大幅提升。

4 结论

在反复的试验加工中,加深了我对薄壁类零件加工的认识和理解。首先从加工工艺等方面找到影响薄壁零件加工质量的因素,然后对刀具材料的选择和工件的装夹进行分析和设计,再对切削用量中的切削深度和进给速度等进行反复推算等等。但是薄壁零件变化多样,它的加工问题仍需要我们不断继续努力和创新。

参考文献:

[1]庞恩泉.数控加工技术一体化教程[M].山东大学出版社,2009,5.

[2]陈熹.浅析薄壁类零件加工.贵州航天电器股份有限公司,2018,1.

[3]李静.薄壁件柔性夹持工装的优化设计研究[D].沈阳航空航天大学,2018,9.

[4]曾谊辉.几种新型薄壁件加工辅具[D].湖南师范大学,2000,5.