后充气上夹盘座的断裂失效分析

2020-09-10朱胜华肖宝明张国民

朱胜华 肖宝明 张国民

摘要:在轮胎硫化成型中,乘用胎机械式硫化机的后充气,对于硫化后熟胎起到充气定型和逐渐冷却的作用,避免造成轮胎台面下凹和胎圈变形等缺陷,从而影响轮胎质量。本文首先介绍后充气上夹盘座的作用,然后着重研究上夹盘座的支耳,在充气定型过程中,断裂失效的原因。本文主要通过机械性能的理化测试、对断口进行电镜扫描分析,找出其断裂根本原因。

关键词:硫化机;后充气;上夹盘座;支耳;断裂失效;分析

1 概述

在乘用胎硫化成型的生产工艺中,后充气是必不可少的。由于现今轮胎中,大部分采用尼龙或聚酯纤维的帘线作为其骨架材料,但是其弹性模量小、伸长率较大的缺点,以及材料热收缩特征,当轮胎在高温硫化后,按照硫化工艺程序进行开模、卸胎,由于轮胎温度较高,直接进行自然冷却,容易使得帘线和橡胶的收缩率突然增大,从而造成轮胎胎面下凹和胎圈变形等缺陷。所以在硫化生产工艺中,增加后充气,使得轮胎能够在充气压力大于使用时压力的状态下进行逐渐冷却,保證轮胎胎体不发生永久变形,确保能够生产出高精质量的轮胎。因此,对于轮胎硫化机和后充气的部件的原材料、加工精度的质量要求,必须要求供应商严格按照零部件图纸的技术要求执行。

2 断裂失效描述

当生胎经过硫化后,将会被机械手或者卸胎装置转运到后重启装置,而在后充气装置(图1)中有上下夹盘,高温的熟胎被卸胎装置转运至下夹盘上,然后两个上夹盘上的气缸活塞杆伸出,推动上夹盘,将轮胎夹紧于上、下夹盘之间,紧接着进行充气加压,使得轮胎膨胀定型。此工艺过程中,仅仅是气缸向下推上夹盘的力,且气缸内压缩空气压力为0.5~0.6MPa。此外,轮胎充气时对上夹盘的反作用力。

最近,在某一轮胎硫化生产线中,有一台后充气的上夹盘座所连接两个气缸的支耳意外断裂。在十几年的后充气使用中,很难遇到这种断裂问题。虽然视为个案,但是作为工程师,我们必须深入调查分析,找到根本原因。

3 本体材料的机械性能理化测试

此上夹盘为铸件ZG230-450,热处理要求为退火处理,执行标准为:《GB/T 11352-2009 一般工程用铸造碳钢件》。

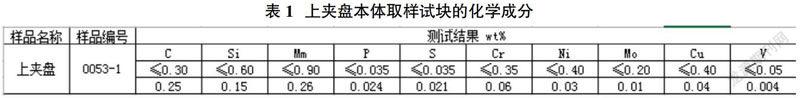

3.1 化学成分分析(表1)

3.2 力学性能试验(图1、表2)

3.3 金相检验

我们选取断后截面,然后进行处理,依据GB/T13298-2015标准进行检验。

我们可以看出:抛光而未经过腐蚀处理的显微显像中,大部分区域存在疏松的气孔。经过腐蚀处理(见图2~图3)后,显微组织有:魏氏体+珠光体+块状铁素体,且原奥氏体晶粒粗大,属于铸态组织。

4 断口的扫描电镜分析

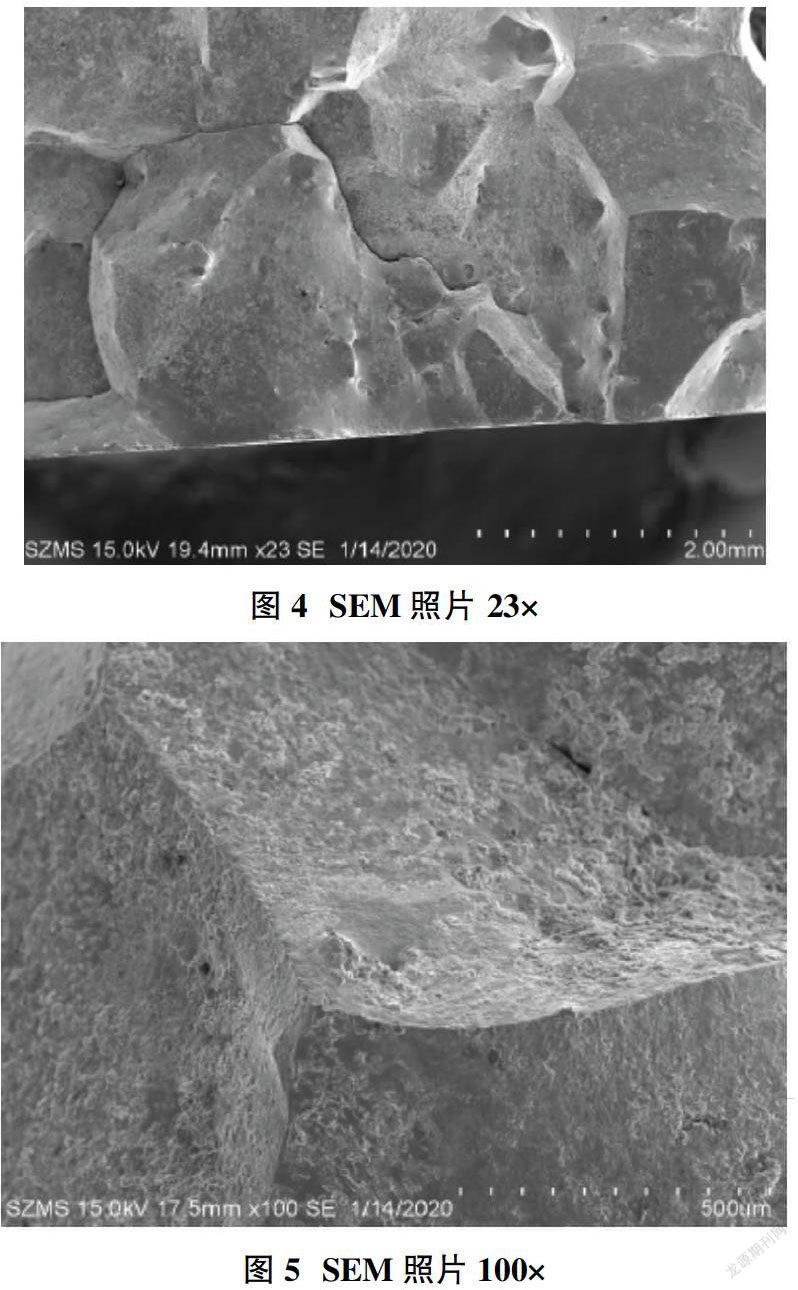

我们依据《分析型扫描电子显微镜方法通则》JY/T 010-1996标准执行,对断口处进行扫描电镜分析。从照片来看,断口呈现脆性、沿晶断裂的形貌。

5 断裂分析和总结

由于设备材料的断裂原因、断裂机理、断裂变形情况有很多种。我们从上夹盘的使用工况,通过计算分析该断裂位置处所受最大剪应力为12MPa,属于交变低应力,远远小于该材料的屈服强度,以及从断口的扫描电镜照片来看,可以判定为:因晶粒粗大,疲劳脆性断裂,也属于沿晶断裂。同时,根据金相显微组织和机械性能测试的数据来看,判定该上夹盘的铸件由于供应商在生产制造过程中遗漏,未经过热处理,从而流入装备生产线。

虽然仅仅一个零件发生一次意外的质量问题,但是我们也发现在生产制造管理上,容不得一点失误,因为这将给设备制造方和使用方非常大的名誉和经济损失。

参考文献:

[1]彭碧草,沈丁杰,唐远富,等.17CrNiMo6钢齿轮断裂原因分析[J].矿业工程,2013(6).

[2]蒋宪邦,袁春,刘立才.支臂断裂原因分析[J].科技创新与应用,2018(21).

[3]易衍涛,庞阳光.关于影响轮胎爆充的因素及控制方法浅析[J].内燃机与配件,2019(20):86-87.