基于SupMAX的汽轮机转速控制过程设计

2020-09-10张祎男

张祎男

摘要:汽轮机作为一个靠蒸汽带动叶片旋转做功的原动机,其转速对汽轮机来说至关重要,可以说汽轮机转速直接影响着汽轮机的安全运行以及工作效率,因此对汽轮机的转速进行控制是十分有必要的。本文应用SupMAX软件设计完成控制程序,实现转速变化时的自动控制。

关键词:SupMAX;汽轮机调节;转速控制

0 引言

汽轮机是一种高速旋转并通过旋转来做功的机械,其转速与安全运行关系密切,因此汽轮机的转速调节系统是汽轮机中必不可少的组成部分。汽轮机在实际工况中,随着外界因素的变化,反转矩会随之产生变化,所以汽轮机转速调节的任务是:当主动转矩与反转矩不相等时,转速发生变化,利用改变进气量的方法使主动转矩与反转矩相等,最终达到新的稳态,也可以说,汽轮机转速调节就是保证机组转速在允许的范围内变化。

目前,汽轮机主要采取以下几种转速调节系统,即机械式调节系统、半机械半液压式调节系统、全液压式调节系统、数字电液调节系统。随着电子工业和计算机的发展,传统的机械液压式调节系统已难以满足电厂的综合需要及对调节精度的需求,数字电液调节系统目前已经取代了机械液压调节系统而占据了主导地位。本文所做的基于SupMAX的汽轮机转速控制过程设计中,就是利用了数字电液调节系统,来实现对汽轮机的转速调节。

1 软件介绍

SupMAX800分散控制系统软件部分主要有工程师站组态编辑器、工程师站图形编辑器、操作员站监控软件、历史站软件、SMCP软件、GPSTIME软件、HART模件的上位机软件、SUPLINK软件。本次设计主要利用了工程师站组态编辑器、工程师站图形编辑器这两个软件,所以本文接下来主要介绍这两款软件。

工程师站组态编辑器主要是负责编辑组态,将各个功能不同的模件进行组合、逻辑连接,使其最终满足工程的实际需求。工程师在使用工程师站组态编辑器时主要利用FBD编辑器进行编程,首先要新建DPU,输入DPU的位号,使编程对应实际的DPU;之后在DPU名称下的各个进程中添加所需的卡件,这些卡件对应实际的各种硬件,接着再添加各个模块,工程师通过命名、输入位号来赋予这些模块实际意义,再将这些模块和卡件连接到一起,通过逻辑运算完成其功能。最后执行工程师站组态编辑器的通讯功能,将调试好的组态完全下载到DPU中,进行激活解冻,完成对目标原件的控制。

工程师站图形编辑器主要负责编辑操作员界面,操作员利用此界面完成对目标原件的人为控制。工程师站图形编辑器界面和市面上常见的绘图软件类似,工程师可人为绘制出想要的操作界面,也可插入图片使操作界面更加美观。接下来通过位号将操作界面的各种按钮与DPU组态连接起来,使得这些按钮可直接操控相应原件。最后将所编辑的操作界面打包,通过位号编码与组态链接在一起,完成对操作界面的编辑。

2 基于SupMAX的汽轮机转速控制过程设计

2.1 设计思路

首先,初始化系统,由于汽轮机转速与其进汽量有关,所以需要采集汽轮机进气阀开度以及汽轮机转速的数据,以确定其进汽量及转速。接下来要把采集到的转速数据与报警值相对比,此时会出现两种情况:第一种情况,转速超过报警数值,则系统进行应急处理,此时系统判断汽轮机是否停转,若未停转,系统直接进行紧急停转;若已停转,则保持报警状态,直至相关工作人员处理故障后,解除报警,将系统初始化,重新进行流程。第二种情况,转速未超过报警值,此时需将汽轮机转速数据与预设范围相比较,若超出预设范围,则根据转速与设定值差值及转速与进气阀阀门开度关系计算出阀门驱动输出百分比,并将阀门驱动输出百分比传递给油动机,进而控制进汽阀开度,使进气量发生变化,改变汽轮机的转速。改变完成后,重新对转速、阀门开度数据进行采集,重复以上过程。

2.2 转速控制过程设计

2.2.1 组态设计过程

本次转速控制过程设计主要需要实现三个功能,第一个功能就是实现实现工作转速控制在2950到3050转/分之间,第二个功能为在转速超过3300转/分时实现报警功能,第三个功能为在报警后随即停机保护电动机。为实现这三个功能,需在SupMAX800分散控制系统中编辑组态,利用组态逻辑实现以上自动控制所需功能。下面详细介绍组态编辑过程。

①打开工程师站,在工程师站新建项目,在项目中新建DPU域,定义DPU,完成准备工作。然后编写组态逻辑,编写转速读取模块,在快速模拟量进程中新建SPD任务,在SPD任务中新建FBD页面,在此页面中插入DEH卡件,以此对应硬件中的SPD卡,插入大模块ATAG,并定义ATAG模块位号,插入ATAG模块的目的是将模拟量转化为工程量输出,将ATAG模块的in通道与DEH的1通道相连,这样即完成转速读取模块,一般转速读取通道都是一备一用,因此可在界面中编辑备用通道。

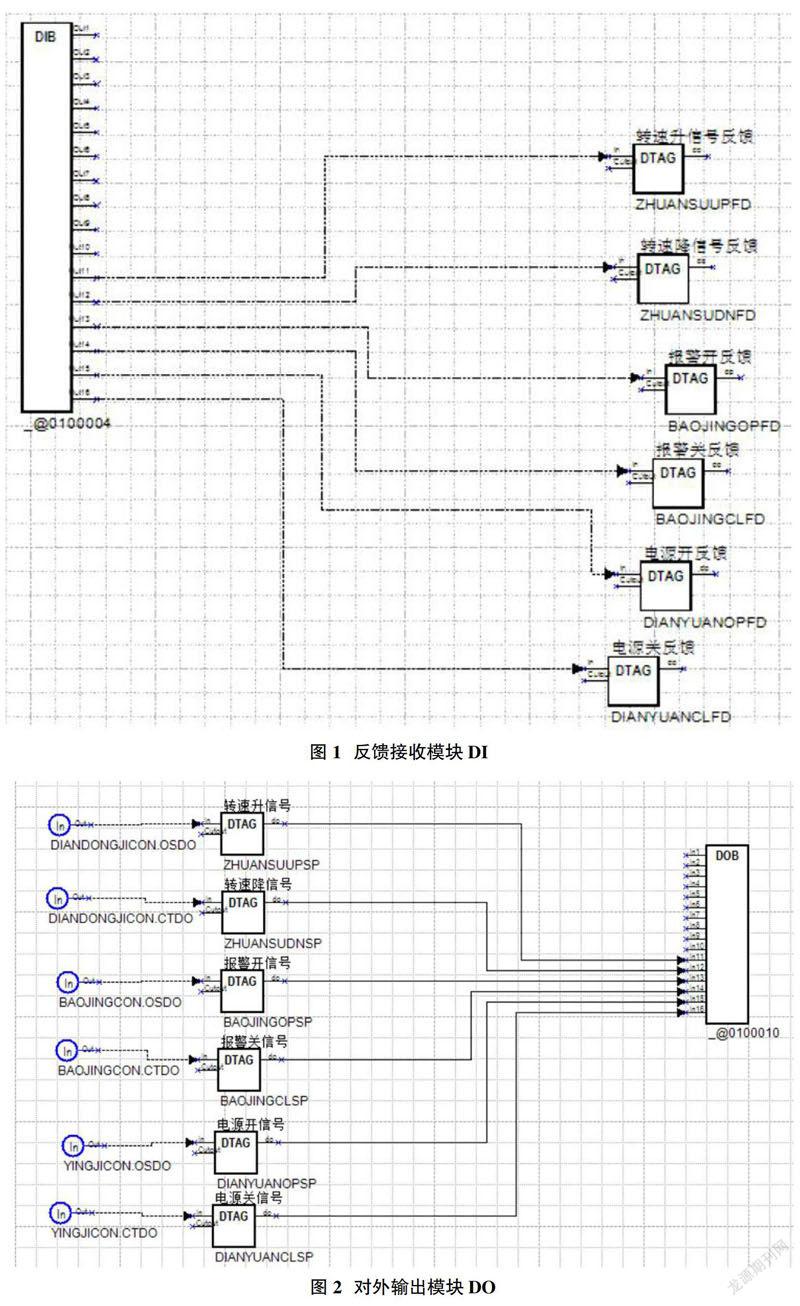

②编辑对外输出模块DO,以及反馈接收模块DI。标准开关量进程中新建DI、DO任务,分别在DI、DO任务中新建FBD页面,在DI页面中插入DIB卡件,以此对应硬件中的DI卡,之后插入大模块DTAG,将DTAG定义为各个反馈,再将各个DTAG模块的in通道連接到DIB卡件的11~16通道,因为需实现三个功能,三个功能各有两种状态,所以一共至少需要6个反馈。同理在DO界面插入DOB卡件,以此对应硬件中的DO卡;插入6个DTAG模块,接收控制信号,再将6个DTAG连接到DOB的11~16通道。至此完成对外输出模块DO、反馈接收模块DI的编辑。如图1、图2即为编好的反馈接收模块DI、对外输出模块DO。

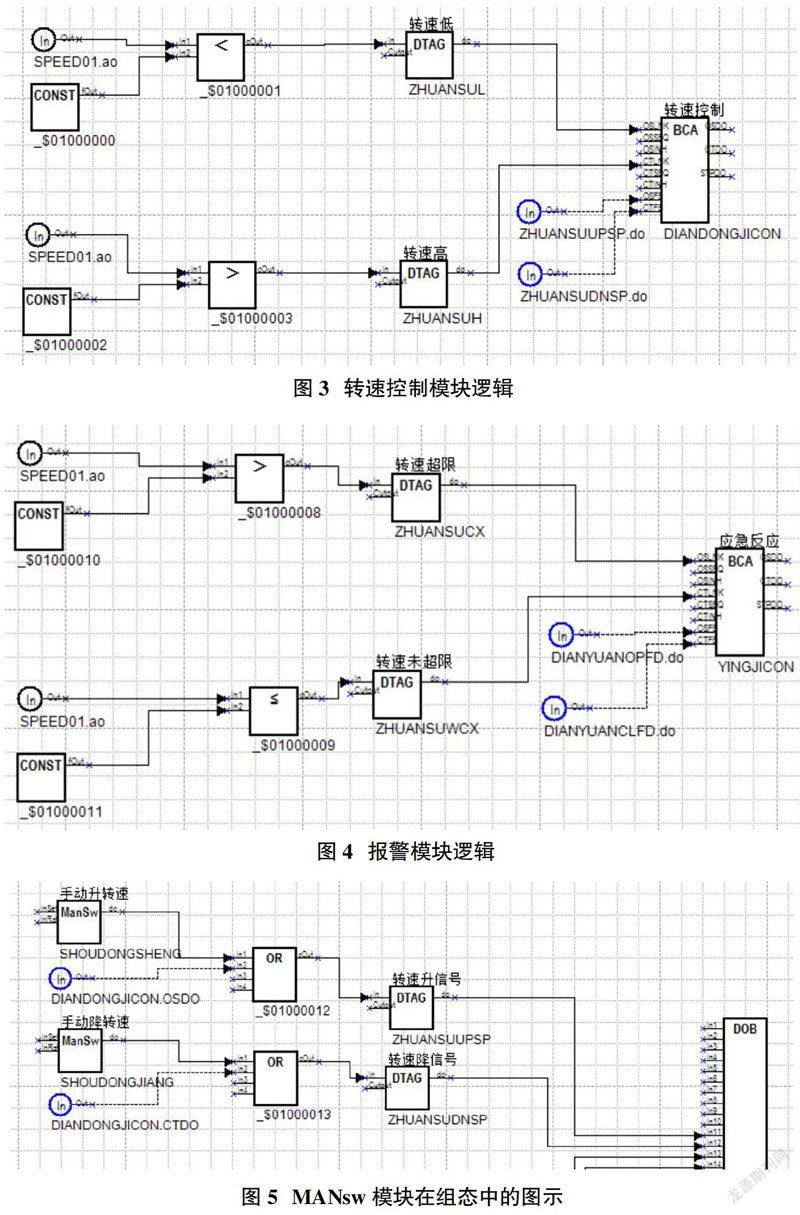

③编辑转速控制组态的主要逻辑部分,在普通进程中新建LOGIC任务,在LOGIC任务中分别新建电动机控制逻辑、报警逻辑、紧急停车逻辑三个页面,电动机控制逻辑主要要实现转速控制功能,即当转速低于2950转/分使电动机升速,当转速高于3050转/分使电动机降速。在电动机控制页面中插入比较模块GT(大于)、LT(小于)、两个常数模块CONST、二进制设备控制模块BCA,两个常数模块CONST输入常数2950、3050,掺入页间输入模块,位号为SPEED01,其目的是将实时读取的转速输入,将页间输入模块及常数模块一起接入比较模块,实现转速比较功能。将比较后的结果信号先传输到DTAG模块进行稳定,再接入二进制设备控制模块BCA中,实现控制信号的输出,报警逻辑及紧急停车逻辑与电动机转速控制逻辑类似,只是设定的目标转速为3300转/分,即将常数输入模块CONST参数改为3300。这样就完成了主要逻辑部分的编程。如图3、图4所示为转速控制模块逻辑及报警模块逻辑。

④最后将页面间相互连接起来,以完成整个组态的编辑。打开标准开关量进程的DO页面,将普通进程的命令信号依次链接到各个执行组件(DTAG)中去,使普通进程经比较得出的调控指令可以输出到硬件中去。之后打开普通进程的各个页面,将DI卡中的反馈信号链接到二进制设备控制模块BCA的反馈信号通道,以完成信号反馈,至此完成全部的组态编程。

2.2.2 监控站编辑过程

组态编辑完成后,还需要编辑监控站,监控站拥有十分重要的作用,它是操作员与机组进行信息交流的平台,操作员可以通过监控站来读取机组的各项数据,也可以通过监控站对机组直接下达命令。在本次设计中,监控站的主要功能有实时读取电动机转速信息、人為进行转速调节、人为进行关机、开机功能。下文将详细介绍监控站的编辑过程。

①编辑监控站的主界面,主界面需要包括进入转速控制界面、进入温度控制界面、实时监控数据界面、登陆、退出等功能。为实现这些功能我们需要插入“按钮”组件,之后对“按钮”进行插入文字、填色美化等操作,之后对界面进行美化设计。

②编辑转速控制界面,在转速控制界面中需要有自动控制转速、手动控制转速、实时监控转速、紧急停机等功能。将这些功能按钮编辑完毕,之后同理编辑自动控制界面、手动控制界面、实时监控界面。

③最后将界面与界面之间链接起来,再将按钮、显示界面与组态链接起来。鼠标右键点击按钮,在菜单中找到事件,点击事件会弹出事件界面,事件界面左侧的鼠标事件中,选择触发事件,接下来插入显示界面精灵,双击精灵,在模块位号输入要显示的模块位号,绑定后即可显示组态中的数据。插入联锁精灵,双击联锁精灵,同样在模块位号栏输入MANsw模块位号,点击联锁精灵即可对组态发出命令。MANsw模块需先在组态中编辑好,一般在监控站界面中点击联锁精灵,MANsw模块就会输出1,进而对组态产生影响。若想人工输入和自动控制输入互不影响,可在组态中加入AND/OR模块。如图5所示。至此,已编辑完监控站的界面,之后将主界面的位置输入到DvConfig.exe程序中,如图6所示,最后点击桌面的启动监控站图标即可进行监控。

3 结论

本文主要诣在掌握汽轮机控制系统运行原理、掌握汽轮机转速控制原理,主要工作为设计模拟控制过程,实现工作转速控制在2950到3050转/分之间,以及实现3300转/分停机。工作重点为设计实现转速控制的模拟模块,应用SupMAX软件设计完成控制程序,实现转速变化时的自动控制。

参考文献:

[1]赵传强,朱强,夏飞.基于SUPMAX的工业汽轮机控制系统的设计[J].仪表技术,2015(6):35-38.

[2]向国进,徐炜勇.SUPMAX2000集散控制系统在热电联产项目中的应用[J].上海电气技术2017(3):15-19.

[3]刘宪民.汽轮机DEH控制系统各部件数学模型研究[J].内燃机与配件2019(18):257-260.

[4]方明.汽轮机电液伺服系统仿真研究[J].设备管理与维修2019(18):25-26.