铜冶炼转炉渣选金试验研究

2020-09-10王雷

王雷

摘要:铜冶炼过程中产生大量的冶炼炉渣,直接堆放不仅造成资源浪费,还会污染环境。针对山东恒邦冶炼股份有限公司铜冶炼转炉渣的特点,采用一次粗选、一次扫选的浮选流程回收金。结果表明:磨矿细度和捕收剂种类及用量是影响浮选指标的主要因素,其次是活化剂用量;最佳工艺参数为磨矿细度-0.074 mm占90.4 %,丁基黃药用量200 g/t,硫酸铜用量250 g/t,石灰用量500 g/t,获得的金精矿金品位13.7 g/t、金回收率92.6 %,尾矿金品位0.02 g/t、金损失率0.3 %;实现了二次资源的综合利用,同时创造了一定的经济效益。

关键词:转炉渣;铜冶炼;金;捕收剂;活化剂

中图分类号:TD982文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)05-0086-04doi:10.11792/hj20200517

引 言

金具有良好的导热性、导电性、可锻性、延展性,广泛应用于首饰制造、美术工艺、科技、工业和医疗等领域[1-2]。其中,科技领域中金可作为点接触材料、电阻材料、测温材料、焊接材料、净化材料及催化剂等[3-4]。随着世界经济的发展,对黄金的需求量不断增加,但优质矿产资源逐渐枯竭,冶炼炉渣和氰化尾渣等二次资源成为重要的研究和利用对象[5-8]。

李国栋[9]以西北某铅锌冶炼厂产出的铅银渣为研究对象,考察了热酸浸出—浮选联合工艺对铅银渣中有价金属的综合回收效果,最佳工艺条件下可获得金品位为16.31 g/t、金回收率为90.28 %的精矿。傅开彬等[10]采用浮选法对某冶炼渣中的金进行了回收试验研究,金主要以游离微细粒金和硫化物包裹金的形式存在,品位为1.85 g/t。结果表明:磨矿细度为-0.074 mm占80 %,采用一次粗选、两次精选、两次扫选、中矿顺序返回,可获得金品位为28.65 g/t、金回收率为68.45 %的金精矿;导致金回收率不高的主要原因是金颗粒微细,以及金被碳酸盐、褐铁矿、石英和硅酸盐等矿物包裹。

山东恒邦冶炼股份有限公司铜冶炼侧吹炉每年产出的转炉渣约6万t,金品位为1.0~2.0 g/t,具有回收价值。试验采用一次粗选、一次扫选的浮选工艺回收转炉渣中的金,分别考察了磨矿细度、捕收剂种类及用量、活化剂用量等对浮选指标的影响。该研究为铜冶炼转炉渣的回收利用提供技术支撑。

1 试验部分

1.1 转炉渣性质

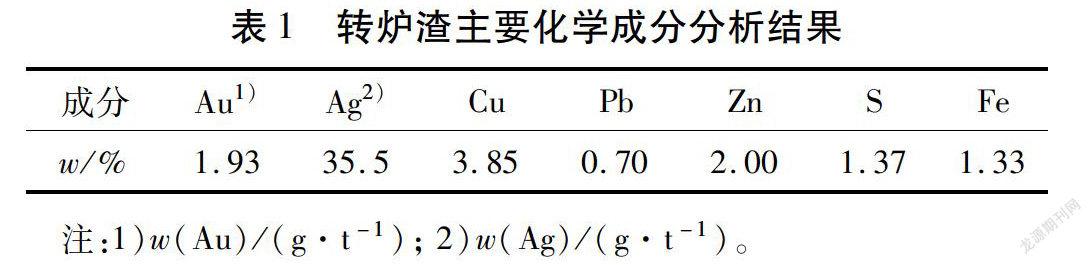

转炉渣取自山东恒邦冶炼股份有限公司渣选车间,外观呈黑色,性脆、坚硬、结构致密,密度约4.0~4.5 g/cm3,其成分分析结果如表1所示。

1.2 仪器及药剂

试验仪器:45-6-10型颚式破碎机(山东招远矿山仪器厂),XYD175型圆盘粉碎机(上海喆钛机械制造有限公司),XMQ240×90锥形球磨机(江西省恒诚选矿设备有限公司),XFD111-1.5L型变频单槽浮选机(上海喆钛机械制造有限公司)。

试验药剂:硫酸铜、丁基黄药、异戊基黄药、异丙基黄药、丁铵黑药、石灰,均为分析纯,采购于上海国药集团化学试剂有限公司。

1.3 试验方法

1)取转炉渣块进行颚式破碎、圆盘粉碎机细磨,装入取样袋中备用。

2)取处理后的转炉渣700 g,用球磨机磨矿,按照一定比例加入选矿药剂,通入空气,流量为50 mL/min,进行浮选。通过一次粗选、一次扫选,产出的金精矿和尾矿烘干后进行成分分析。

3)样品测定采用GB/T 11066.1—2008 《金化学分析方法 金量的测定 火试金法》。

1.4 工艺流程

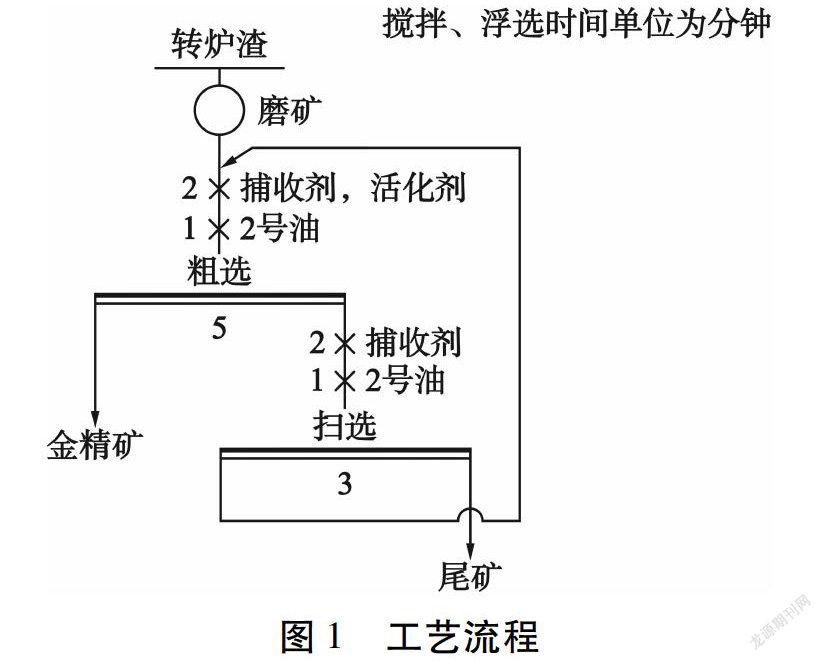

工艺流程如图1所示。

2 结果与讨论

2.1 磨矿细度

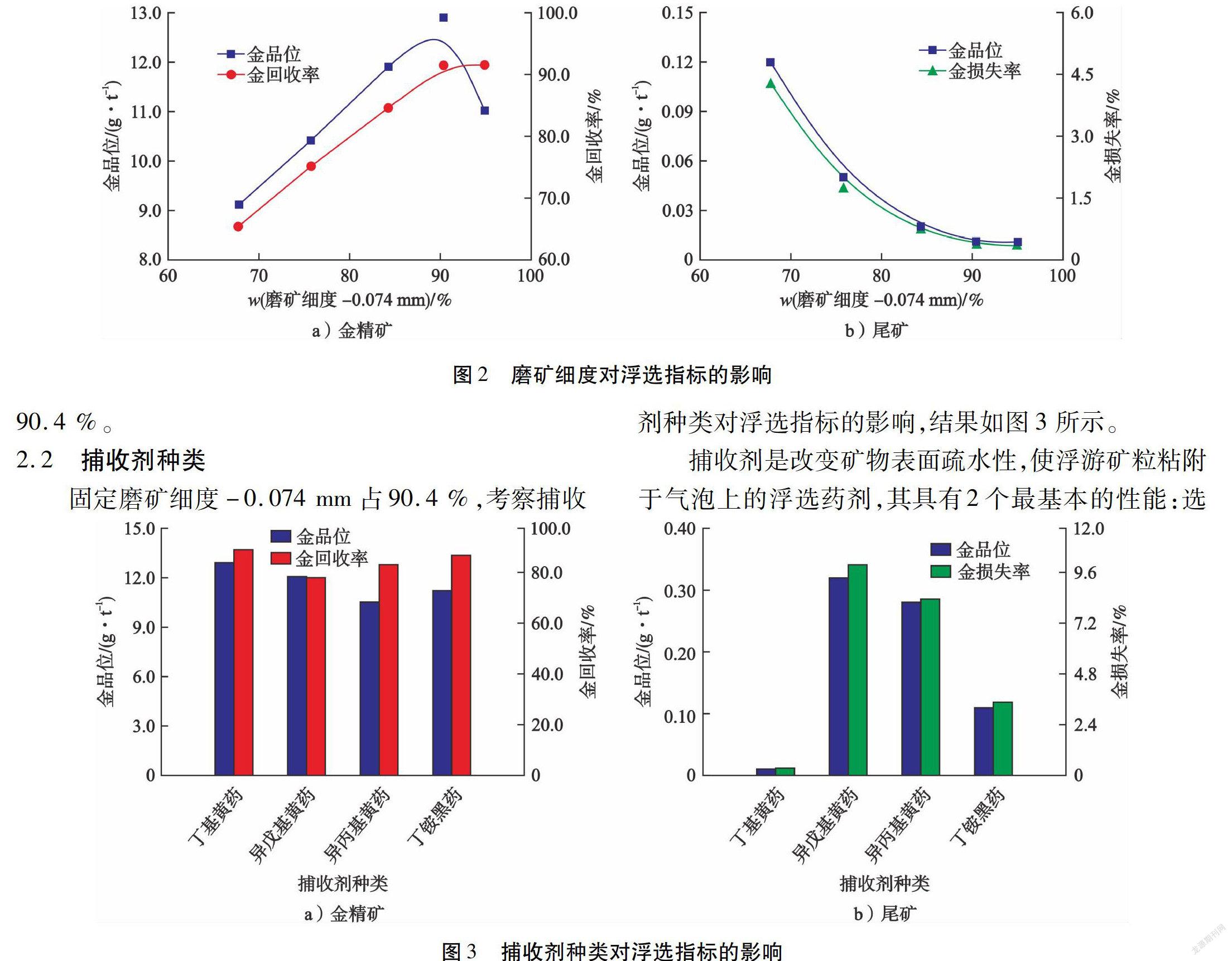

取处理后的转炉渣700 g加入球磨机中,考察磨矿细度对浮选指标的影响,结果如图2所示。

由图2可以看出:随着磨矿细度-0.074 mm占比的提高,金精矿金品位先提高后降低,金回收率先增加后趋于稳定;尾矿金品位和金损失率都先降低后趋于稳定。磨矿细度是影响浮选指标的重要因素之一,磨矿细度较小时,转炉渣中的金解离不完全;磨矿细度较大时,易产生过磨,造成转炉渣泥化,并覆盖在转炉渣表面,使金的可浮性变差,导致金精矿金品位降低。综合考虑,选择磨矿细度-0.074 mm占90.4 %。

2.2 捕收剂种类

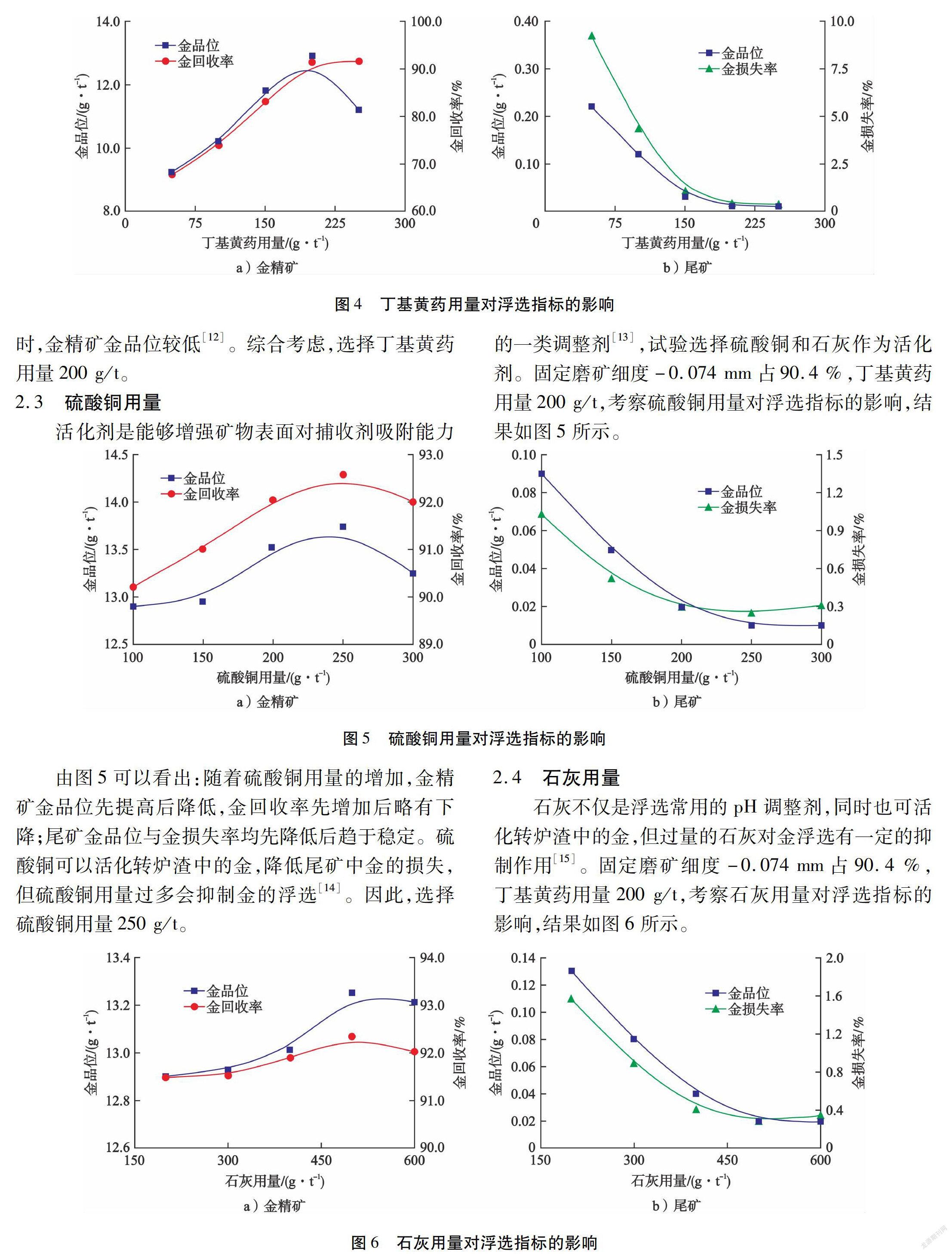

固定磨矿细度-0.074 mm占90.4 %,考察捕收剂种类对浮选指标的影响,结果如图3所示。

捕收剂是改变矿物表面疏水性,使浮游矿粒粘附于气泡上的浮选药剂,其具有2个最基本的性能:选择性地吸附于矿物表面;提高矿物表面的疏水程度,使之易于粘附在气泡上,从而提高矿物的可浮性[11]。由图3可以看出:捕收剂为丁基黄药和异戊基黄药时,金精矿金品位较高;捕收剂为丁基黄药和丁铵黑药时,金回收率较高。此外,捕收剂为丁基黄药时的尾矿金品位及金损失率最低。综合考虑,选择丁基黄药作为捕收剂。

试验考察了丁基黄药用量对浮选指标的影响,结果如图4所示。

由图4可以看出:随着丁基黄药用量的增加,金精矿金品位先提高后降低,金回收率先增加后趋于稳定;尾矿金品位和金损失率均先降低后趋于稳定。捕收剂用量对浮选指标产生重要影响,用量较少时,金精矿金回收率低,尾矿金品位高;用量过多时,金精矿金品位较低[12]。综合考虑,选择丁基黄药用量200 g/t。

2.3 硫酸铜用量

活化剂是能够增强矿物表面对捕收剂吸附能力的一类调整剂[13],试验选择硫酸铜和石灰作为活化剂。固定磨矿细度-0.074 mm占90.4 %,丁基黄药用量200 g/t,考察硫酸铜用量对浮选指标的影响,结果如图5所示。

由圖5可以看出:随着硫酸铜用量的增加,金精矿金品位先提高后降低,金回收率先增加后略有下降;尾矿金品位与金损失率均先降低后趋于稳定。硫酸铜可以活化转炉渣中的金,降低尾矿中金的损失,但硫酸铜用量过多会抑制金的浮选[14]。因此,选择硫酸铜用量250 g/t。

2.4 石灰用量

石灰不仅是浮选常用的pH调整剂,同时也可活化转炉渣中的金,但过量的石灰对金浮选有一定的抑制作用[15]。固定磨矿细度-0.074 mm占90.4 %,丁基黄药用量200 g/t,考察石灰用量对浮选指标的影响,结果如图6所示。

由图6可以看出:随着石灰用量的增加,金精矿金品位、金回收率均先提高后略有下降;尾矿金品位与金损失率均先降低后趋于稳定。综合考虑,选择石灰用量500 g/t。

2.5 验证试验

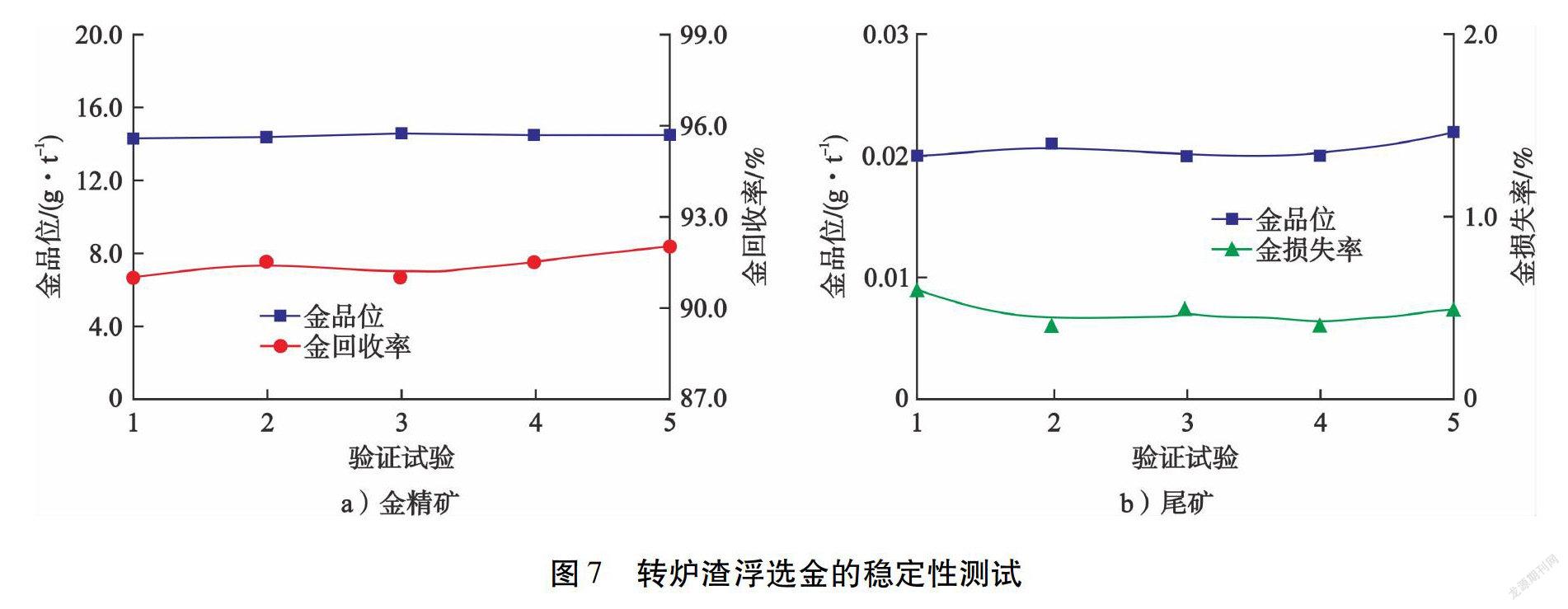

按照最佳浮选工艺条件,即磨矿细度-0.074 mm占90.4 %,丁基黄药用量200 g/t,硫酸铜用量250 g/t, 石灰用量500 g/t,进行5次浮选试验,结果如图7所示。

由图7可以看出:采用一次粗选、一次扫选浮选工艺,获得的金精矿金品位13.7 g/t、金回收率92.6 %,尾矿金品位0.02 g/t、金损失率0.3 %。

3 结 论

1)山东恒邦冶炼股份有限公司铜冶炼转炉渣金品位1.93 g/t,具有回收价值。试验采用浮选工艺进行金的回收。

2)采用一次粗选、一次扫选浮选流程,在磨矿细度-0.074 mm占90.4 %,丁基黄药用量200 g/t,硫酸铜用量250 g/t,石灰用量500 g/t条件下,获得的金精矿金品位13.7 g/t、金回收率92.6 %,尾矿金品位0.02 g/t、金损失率0.3 %。

3)山东恒邦冶炼股份有限公司年产铜冶炼转炉渣6万t,按照金品位1.93 g/t,金回收率92.6 %计算,可回收金约107.2 kg,经济效益显著。

[参 考 文 献]

[1] 龚昶.氰化尾渣中铁和金回收工艺研究[D].长沙:中南大学,2014.

[2] KEMP C.Floating gold:A natural(and unnatural)history of ambergris[M].Chicago:University of Chicago Press,2012.

[3] 杨天足.贵金属冶金及产品深加工[M].长沙:中南大学出版社,2005.

[4] TAJIK S,TAHER M A.New method for microextraction of ultra trace quantities of gold in real samples using ultrasound-assisted emulsification of solidified floating organic drops[J].Microchimica Acta,2011,173(1/2):249-257.

[5] 韩伟.铜冶炼转炉渣选矿工艺研究与设计[J].铜业工程,2013(1):25-27.

[6] RAGHUPATHY L,CHATURVEDI A.Secondary resources and recycling in developing economies[J].Science of the Total Environment,2013,461/462:830-834.

[7] 周东琴.某氰化尾渣中金的浮选回收试验研究[J].有色矿冶,2009,25(1):15-17.

[8] 刘明宝,阎赞,印万忠.陕南地区角闪岩型难选金红石矿选矿试验研究[J].矿冶,2018,27(3):11-16.

[9] 李国栋.从铅银渣中综合回收金银铅锌的工艺和机理研究[D].北京:北京科技大学,2017.

[10] 傅开彬,涂昌能,王维清,等.某含金汞冶炼渣浮选试验[J].金属矿山,2013(1):155-157.

[11] 王恩祥,卢琳.贵州某含砷含碳难选金矿石选矿试验[J].现代矿业,2017(10):107-111.

[12] 陈松梅,梁雪峰,吴国富,等.某难选金矿石选矿试验[J].现代矿业,2018(2):97-102.

[13] 黄红军.低活性难选硫铁矿高效活化应用基础研究[D].长沙:中南大学,2011.

[14] 宁发添.江西某难选金矿石选矿试验[J].现代矿业,2013(8):148-149,152.

[15] 陈晓芳,梁治安.提高某难选金矿石金精矿品位的浮选试验研究[J].有色金属(选矿部分),2017(6):31-35.

Abstract:A lot of smelting converter slag is generated in the copper smelting process.Direct stacking causes not only resource waste but also environment pollution.According to the characteristics of the copper smelting converter slag in Shandong Humon Smelting Co.,Ltd.,the flotation process of once roughing and once scavenging is adopted to recover gold.The results show that the major factor influencing the flotation index is the fineness of grinding as well as the type and dosage of the collector,which is followed by the dosage of the activator。The optimal process parameters are as follows:the grinding fineness -0.074 mm accounts for 90.4 %,butyl xanthate dosage is 200 g/t,copper sulfate dosage is 250 g/t,lime dosage is 500 g/t,under which the gold grade of the obtained gold concentrate is 13.7 g/t,the gold recovery rate is 92.6 %,the gold grade of tailings is 0.02 g/t,the gold loss rate is 0.3 %.The process realizes comprehensive utilization of secondary resources and at the same time creates certain economic benefits.

Keywords:converter slag;copper smelting;gold;collector;activator