地下矿山高深溜井防堵塞技术研究及实践

2020-09-10唐学义曲志生杨学刚赵龙胡勇

唐学义 曲志生 杨学刚 赵龙 胡勇

摘要:高深溜井在使用过程中频繁发生堵塞现象,已成为影响地下矿山安全高效生产的重要因素。针对高深溜井井筒堵塞问题,以某金铜矿高深溜井为研究对象,分析了溜井矿石的移动规律,

发现高深溜井矿石移动过程中在自由落體下落区和等速垂直全断面移动区之间存在垂直全断面间隔移动区;总结了高深溜井堵塞的主要原因有贮矿高度不合理、贮矿时间过长和溜井破损严重等;通过调查该金铜矿溜井运行过程存在的问题,提出了溜井料位监测技术、井筒加固技术和溜井放矿自动控制技术等预防高深溜井堵塞的技术措施,应用效果较好,可为类似矿山提供参考借鉴。

关键词:高深溜井;堵塞;矿石移动规律;堵塞原因;贮矿高度;贮矿时间

中图分类号:TD521+.1文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)05-0031-05doi:10.11792/hj20200506

引 言

溜井系统是井下生产运营的关键环节,是实现多阶段矿(废)石高效低成本运输的关键工程,广泛应用于地下矿山。然而,复杂的工程地质环境和恶劣的使用条件,导致溜井频繁发生堵塞,尤其是深度超过100 m的溜井(高深溜井)堵塞,一直是困扰采矿行业的一大难题[1]。

高深溜井堵塞分为溜口堵塞和井筒堵塞。溜口堵塞频率高,而井筒堵塞造成的后果严重。随着振动放矿机性能的不断改进,溜口堵塞问题已得到了较好的解决,而井筒堵塞与溜井矿(废)石性质、含水率、粉矿含量、贮矿高度、贮矿时间、矿岩块度、溜井直径和井壁围岩垮落产生的大块及溜井管理等方面有关[2]。虽然很多学者对溜井矿石移动规律、溜井堵塞原因进行了大量研究,提出了满井放矿,控制矿石块度和含水率,溜井结构改造,控制贮矿时间等诸多技术措施,但有些技术措施现场应用效果不佳,导致高深溜井堵塞问题难以彻底解决[3]。因此,本文以某金铜矿深部溜井放矿系统为工程背景,对高深溜井矿石移动规律进行深入研究,分析高深溜井堵塞原因,并采取相应的防堵塞技术,以解决该金铜矿溜井堵塞问题。

1 溜井内矿石移动规律

1.1 矿石流动区段划分

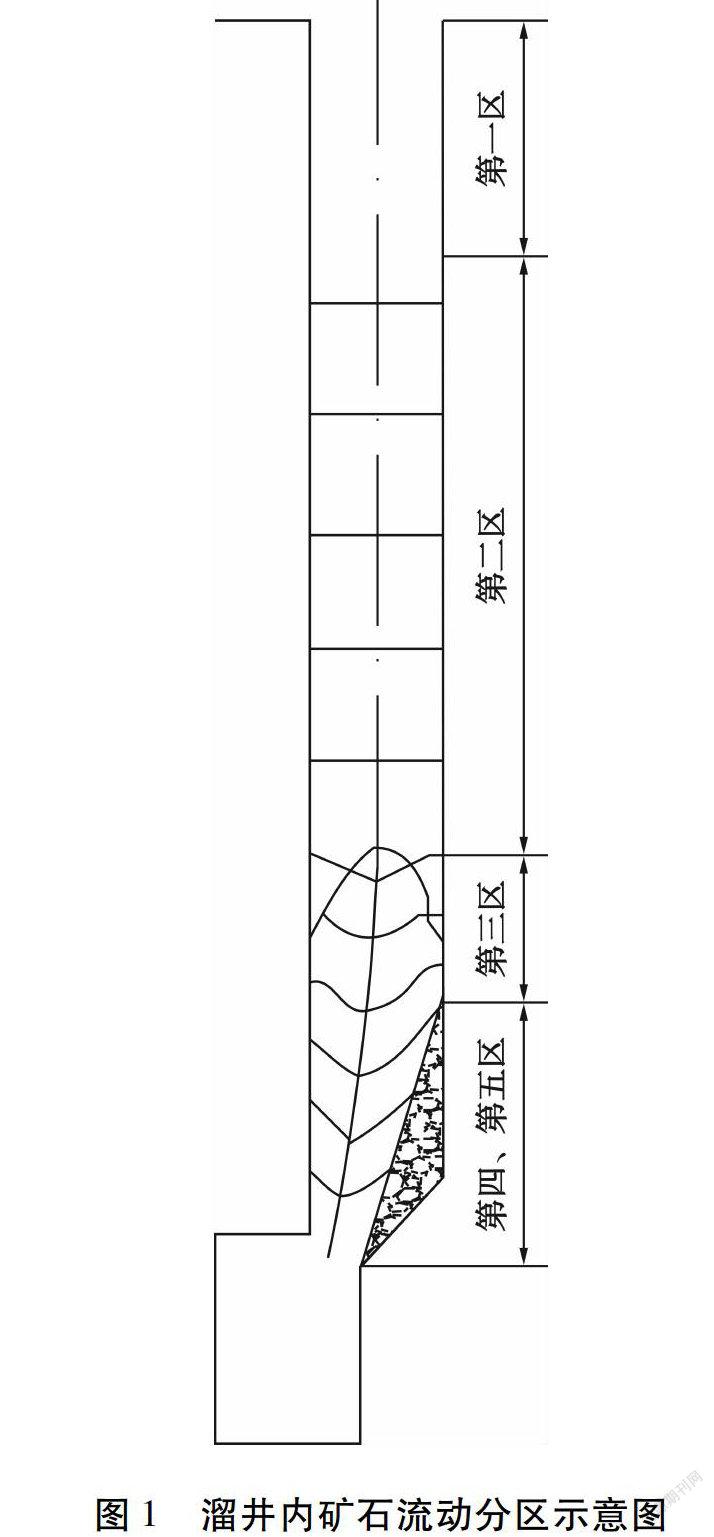

根据溜井内矿石移动规律和特点可将矿石流动划分为5个区(见图1),各区的流动特点如下:

1)第一区为自由落体下落区,为空井溜矿段。

2)第二区为等速垂直全断面移动区,也称畅流区。在贮矿段的上部,对于垂直溜井,该段井筒内同一水平断面的矿石以等速垂直下落。如果溜井断面结构合理,矿石在这一区内正常移动,难以形成稳定平衡拱。当贮矿高度低于松动椭球体顶点时,第二区消失。

3)第三区为变速变向全断面移动区,也称过渡区,为溜井堵塞准备区[4]。其位于第二区以下,矿石开始进入放矿椭球体,矿石垂直方向的移动出现加速度并伴随水平方向的移动而开始出现“坑”(凹点),越靠近凹点(即椭球体的轴线,也称流动轴)矿石移动速度越快。实际上第三区矿石畅流断面缩小,特别是黏性大的粉矿容易使该区矿石移动断面减小,当第三区处在排空过程时,矿石表面就会出现滚动、滑动和陷落的现象,并产生大块自然分级。大块矿石集中在坑底,容易堵塞第四区[5]。与第二区相比,其产生移动平衡拱的机率增大,不连续的周期比第二区明显缩短。这些移动平衡拱一般不易形成稳定平衡拱,导致溜井堵塞,但为第三区形成稳定平衡拱提供了条件。因此,要求溜井贮矿高度不低于凹点,这样既可以充分利用自然调向减少堵塞,又可以避免大块矿石突然集中形成堵井。从凹点起,矿石开始松动,松散体重减小,当全断面矿石均松动时第三区结束。

4)第四区为变速变向局部断面移动区,也称高频堵塞区。其位于振动放矿机上口与溜井全断面的过渡部分,矿石移动的有效断面由溜井断面逐渐缩小到溜井口有效断面,使形成稳定平衡拱所需的剪切应力减小。这样,第三区的移动平衡拱在该区转为稳定平衡拱的可能性增大,故溜井容易发生堵塞,是堵塞现象出现最多的区段。

5)第五区为无流区,也称“死矿区”。其处于矿石移动线以下,即松动椭球体外,该区的矿石不移动。

1.2 高深溜井矿石移动规律

某金铜矿深部溜井放矿系统运行以来,井筒上部矿石料位过高,经常发生滞留现象,下部放矿口放矿过程中,上部矿石呈间隔性下降,一次性下降高度2~6 m,多则下降10 m以上;间隔时间为2~10 min,多则间隔20 min以上。井筒初始料位较低时,矿石呈连续性下降。现场实践发现:前面总结的矿石移动规律适用于溜井井筒料位较低的矿石,对于高深溜井矿石并不符合该移动规律。因此,亟需对高深溜井矿石移动规律进行研究,以解决该金铜矿的矿石溜井堵塞问题。

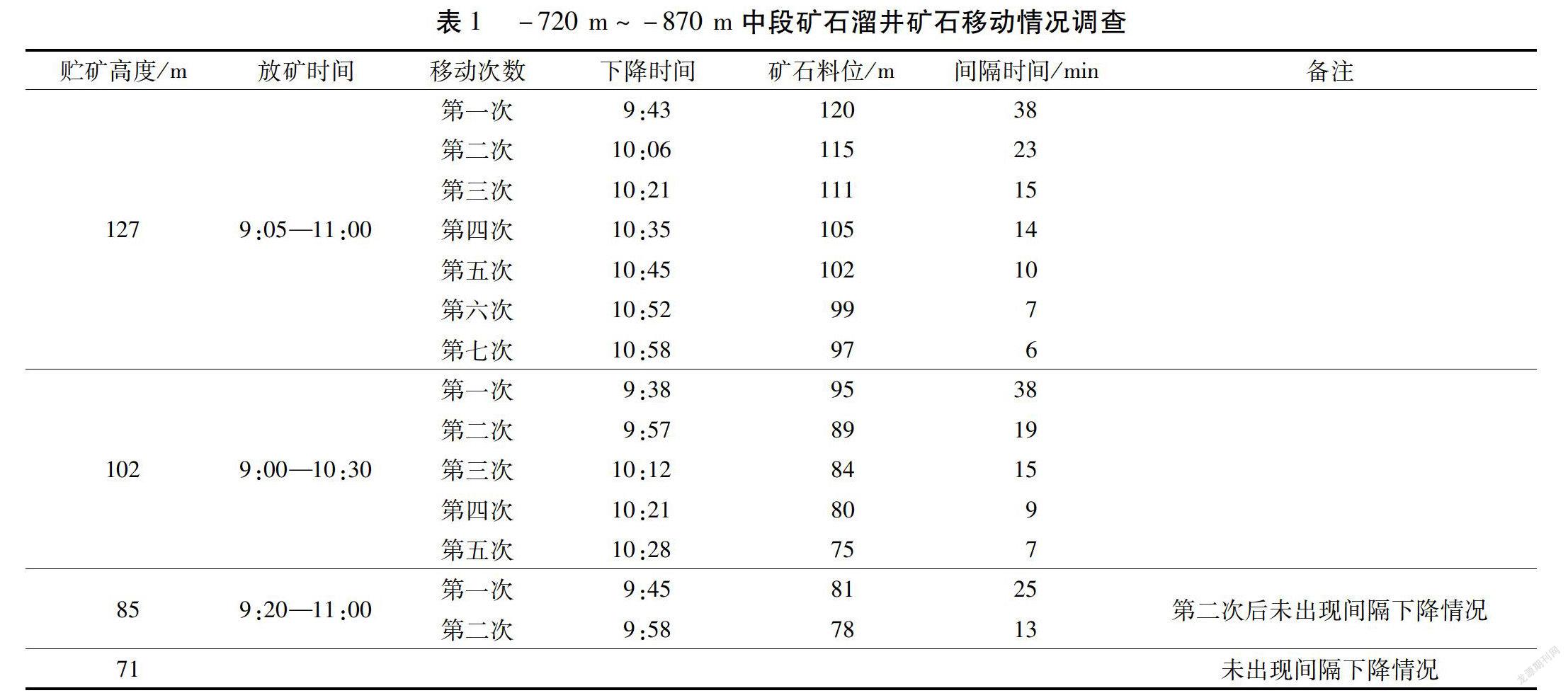

对该金铜矿-720 m~-870 m中段矿石溜井矿石移动情况进行调查,研究在不同贮矿高度条件下,下部放矿口连续放矿时的矿石移动规律。采用雷达料位计统计料位变化,记录放矿时间、移动次数和下降时间,统计结果见表1。

该金铜矿-720 m~-870 m中段矿石溜井矿石移动情况调查结果表明:矿石初始料位71 m以下符合上述总结的矿石移动规律,矿石初始料位超过85 m,第二区矿石呈全断面间隔移动。矿石初始料位越高,间隔时间越长;随着矿石料位逐渐降低,间隔时间逐渐变短,最终呈全断面连续移动。因此,笔者认为,高深溜井矿石移动规律应分为6个区,在自由落体下落区和等速垂直全断面移动区之间存在垂直全断面间隔移动区。

垂直全断面间隔移动区矿石移动并不随下部放矿口放矿而同时移动,而是与放矿口放矿有一定的时间差,同时矿石移动呈数次下落。溜井矿石移动是在下部连续拉矿或落矿产生的气流扰动和负压及自身重力共同作用下,由于临时平衡拱不断被破坏而形成的。由于该区域矿石料位过高,气流扰动和负压作用在向上传递的过程中减弱,使得该区矿石临时平衡拱不能连续处于破坏的过程,因此呈现出延时性和间隔性,当临时平衡拱在气流扰动和负压及自身重力的作用下不能被破坏时,将转化为稳定平衡拱,导致溜井堵塞。

2 高深溜井井筒堵塞原因分析

由高深溜井矿石移动规律分析可知,垂直全断面间隔移动区和变速变向局部断面移动区是发生高频堵塞的关键区域。关键区域堵塞的主要原因为临时平衡拱转向稳定平衡拱。稳定平衡拱的形成一方面与矿石本身的性质和含水率有关;另一方面是由于高深溜井运行过程为临时平衡拱转向稳定平衡拱提供了必要的条件。溜井内形成大块矿石,粉矿比例过高,贮矿时间过长,有效断面较小,气流扰动和负压作用过小,井壁摩擦力过大等因素易导致稳定平衡拱的形成。其中,溜井内大块矿石与格筛尺寸和溜井破坏垮落矿石有关;粉矿比例过高与凿岩爆破和溜井自由落体下落高度有关,溜井料位高度越低,自由落体下落高度越大,矿石二次细碎作用越强;气流扰动和负压作用过小与溜井料位过高有关;溜井井壁摩擦力与溜井井壁光滑程度有关。因此,在矿石大块尺寸满足D>5d(D为溜井直径,d为矿石直径),流入溜井的水量适当,废渣废料妥善处理的情况下,溜井贮矿高度、贮矿时间和溜井破损是引起高深溜井井筒堵塞的主要原因。

1)贮矿高度与溜井堵塞存在内在联系。贮矿高度越低,矿石下落势能越大,对贮矿段的冲击也越大,导致矿石二次细碎越严重,矿石越密实[6]。二次细碎导致粉矿比例增大,增加堵塞风险;矿石夯实作用提高了矿石的抗剪强度,同样增加堵塞风险,特别是在矿石移动到变速变向全断面移动区时,矿石的松散性不能恢复时很容易导致堵塞。贮矿高度过高,虽然矿石二次细碎和夯实作用减弱,但气流扰动和负压作用在向上传递的过程中减弱,导致垂直全断面间隔移动区存在堵塞风险。因此,合理的贮矿高度是预防溜井堵塞的关键。

2)控制贮矿时间对避免溜井堵塞有着重要的作用。受矿石物理性能,如块度组成、压实程度、含水率等的影响,易形成临时平衡拱。该拱为粉矿黏结拱,如果溜井闲置时间过长,受贮存矿石物理机械性能及井筒裂隙水的影响,临时平衡拱极易向稳定平衡拱转变,从而导致井筒堵塞。

3)溜井破损引起溜井堵塞体现在2个方面:一方面是溜井破损导致大块垮落,极易形成大块咬合拱;另一方面是溜井破损导致井筒内部凹凸不平,为悬拱创造了条件。

3 高深溜井堵塞预防措施

以该金铜矿深部溜井放矿系统为例,通过分析该金铜矿深部溜井放矿存在的问题,提出高深溜井预防堵塞的技术难点和解决方案[7]。

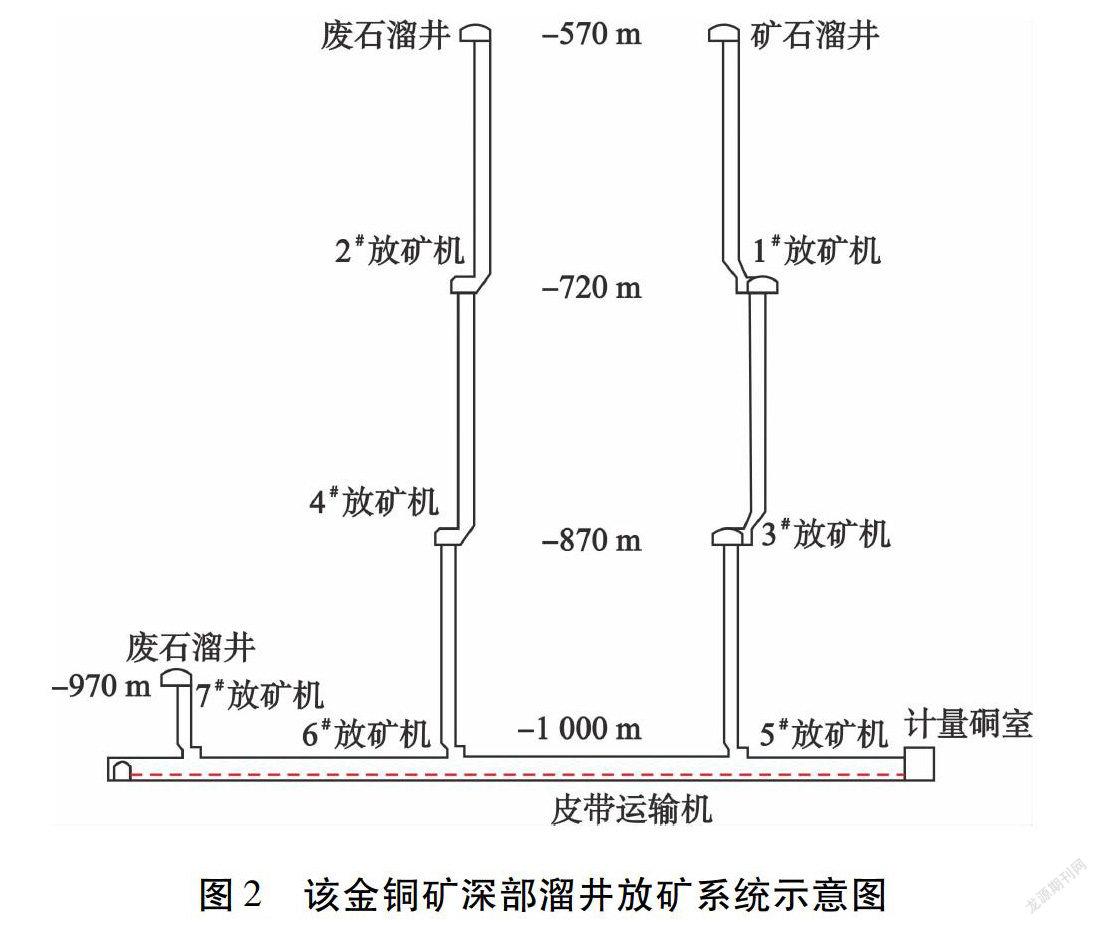

3.1 深部溜井放矿系统

该金铜矿深部溜井放矿系统由-570 m中段至-720 m中段矿石溜井和废石溜井、-720 m中段至-870 m中段矿石溜井和废石溜井及-870 m中段至-1 000 m中段矿石溜井和废石溜井构成,-720 m中段、-870 m中段和-1 000 m中段礦石溜井和废石溜井底部均设有振动放矿机进行矿(废)石转载和放出,各中段矿石和废石分别从矿石卸载口和废石卸载口倒入相对应的溜井内。-1 000 m中段皮带道中设振动放矿硐室,矿石、废石经皮带运输机输送至计量箕斗。该金铜矿深部溜井放矿系统见图2。

3.2 深部溜井放矿调查

深部溜井放矿系统运行过程中,多次出现井筒堵塞现象,特别是2015年-720 m~-870 m中段矿石溜井发生堵塞,疏通时间长达2个月,深部采矿作业受到极大的影响,直接经济损失达千万元。根据高深溜井堵塞主要原因分析,调查了深部溜井放矿系统存在的问题,主要表现在以下几个方面:

1)矿(废)石含泥量较高,含有易板结成分,同时矿(废)石在重力作用下受高位冲击和二次细碎影响,导致粉矿比例增大,引起矿(废)石板结。调查结果(见表2)表明:矿石经三段溜井放矿冲击后,矿石平均块度由10.21 mm破碎至5.02 mm,粉矿比例由21.55 %升高至38.15 %;冲击势能越大,矿石越破碎,粉矿比例越高。

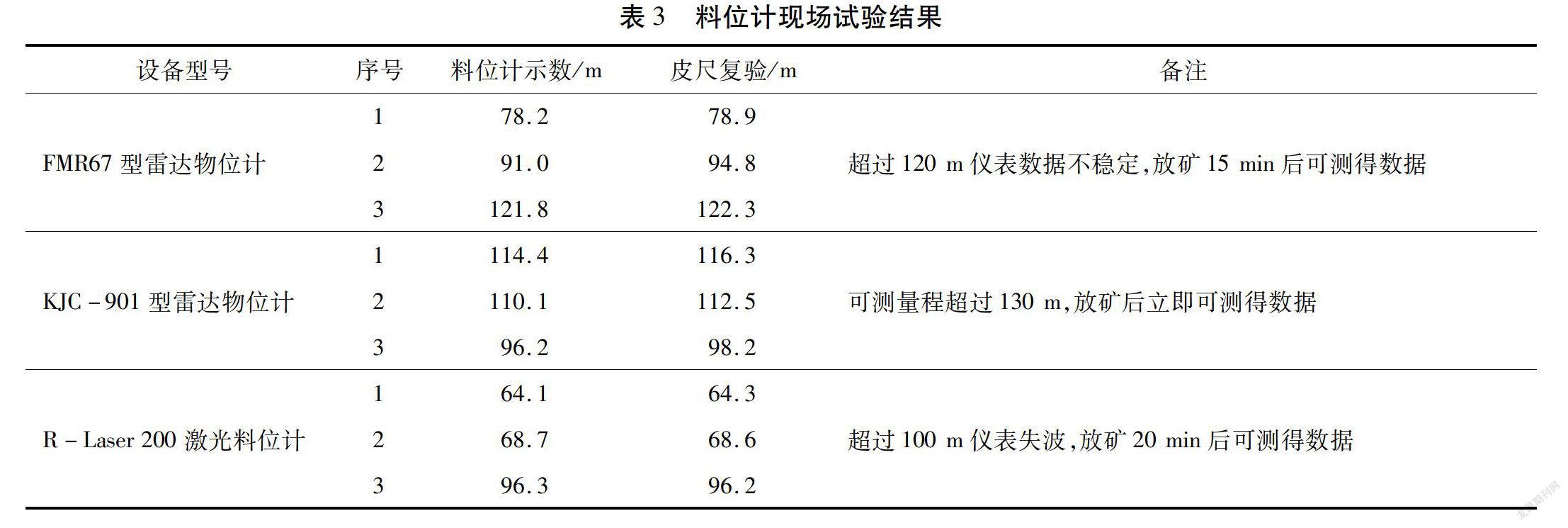

2)依靠经验和统计估算料位,料位经常出现过高或过低现象,多次进行高深溜井料位监测技术研究,由于监测设备性能问题导致料位计监测贮矿高度失败。

3)两班放矿作业,-570 m~-720 m中段溜井和-720 m~-870 m中段溜井每班放矿采用一次放矿形式,导致放矿间隔长,为形成稳定的黏结平衡拱创造了条件。

4)采用C-ALS三维激光扫描仪探测溜井破损情况,溜井内部均出现不同程度的破坏,以-720 m~-870 m中段矿石溜井为例[8](见图3),平均断面直径5.5 m,与设计断面直径2.6 m相比,断面面积增加了3.5倍。其中,最大断面面积达到47.1 m2(-795 m标高),断面面积增加了7.9倍。

3.3 预防堵塞技术措施

高深溜井预防堵塞需要加强溜井管理,确保料位高度合理、贮矿时间合理、溜井井壁光滑且不发生垮落,对于该金铜矿正在使用的深部溜井放矿系统,采用的预防措施有以下几项:

1)通过对溜井合理料位高度研究,确定了溜井低位值40 m,高位值70 m,因此对于150 m溜井,空高值应保持在80~110 m。调研并试验了多款料位计,采用人工皮尺测量与料位计示数进行复验(复验结果见表3),最终选择FMR67型雷达物位计和KJC-901型雷达物位计进行料位监测,实现了极端条件下高深溜井料位的实时准确监测。

2)采用C-ALS三维激光扫描仪进行溜井三维探测,建立健全了溜井档案,采用定期探测的方式掌握井壁破坏情况并预测破坏趋势;对于破坏严重的-870 m~-1 000 m中段矿石溜井中下部和-720 m~-870 m中段废石溜井采用了锰钢板+混凝土的方案进行了加固。

3)采用西门子S7-300PLC自动控制系统,设计并实施了溜井放矿自动控制系统。溜井放矿自动控制系统包括现场监测仪表、PLC控制柜、网络通讯部分、上位机监控与操作部分、软件编程等。系统控制部分由地面操作员站、井下操作员站和井下PLC控制柜组成。系统通过PLC控制柜将各种数据信息传送到生产调度中心和-1 000 m控制室,实现了实时监测-570 m、-720 m和-870 m中段矿石溜井与废石溜井料位和预警功能[9],实时监测-720 m、-870 m和-1 000 m中段矿石溜井和废石溜井振动放矿机周边环境,实时监测振动放矿机设备运行工况,振动放矿机和监测设备远程和本地启动、停止功能;同时,采用先进的过程控制软件实现了“远程单动控制放矿”“远程时间控制放矿”“远程松动放矿”和“远程料位控制放矿”4种控制放矿模式和参数设定,并采用计算机图形界面结合现场操作,最大程度简化操作与状态显示(见图4)。该金铜矿自采用溜井放矿自动控制系统以来,未发生井筒堵塞现象,有效地降低了溜井堵塞次数,取得了良好的效果。

4 结 论

1)根据对该金铜矿高深溜井矿石移动规律的研究发现,高深溜井矿石移动在自由落体下落区和等速垂直全断面移动区之间存在垂直全断面间隔移动区。

2)高深溜井堵塞的主要原因有贮矿高度不合理、贮矿时间过长和溜井破损严重等。

3)预防高深溜井堵塞应认真分析溜井堵塞的具体原因,定期进行溜井探测,建立健全溜井档案,掌握溜井井筒破坏程度,预测井筒破坏趋势并进行加固,同时应根据高深溜井矿石移动规律确定合理的料位高度,监测和控制料位高度,减少溜井贮矿时间,经常对溜井矿石进行松动。

4)该金铜矿采用的溜井料位监测技术、井筒加固技术和溜井放矿自动控制技术是一种预防溜井堵塞的成功案例,可为类似矿山提供技术和经验的借鉴。

[参 考 文 献]

[1] 戚文革,李长权,刘兴科,等.放矿溜井堵塞问题的处理实践及预防[J].黄金,2006,27(8):25-27.

[2] 刘永涛,刘艳章,邹晓甜,等.基于BP神经网络的溜井堵塞率预测[J].化工矿物与加工,2017(4):41-44.

[3] 何标庆.紫金山金礦溜井堵塞原因分析及其预防[J].黄金,2005,26(6):25-28.

[4] 詹森昌.谈谈高深溜井——兼论放矿过程中矿石的粘结力C[J].铜业工程,2018(2):25-29.

[5] 吕瑞华.深溜井运行管理及棚堵处理[C]∥山东金属学会.鲁冀晋琼粤川辽七省金属(冶金)学会第十九届矿山学术交流会论文集(采矿技术卷).济南:山东金属学会,2012:161-165.

[6] 肖文涛.地下金属矿山采场溜井堵塞处理及预防措施[J].现代矿业,2015(6):27-28,31.

[7] 程汉臣,张庆,刘超.鸡笼山金矿溜井堵塞原因分析及堵塞疏通实例[J].黄金,2016,37(10):40-43.

[8] 胡勇,冯福康,陈慧相,等.基于可视化探测建模的主溜井变形特征分析[J].黄金,2019,40(12):20-26.

[9] 许宏瑜,江杰.DCS控制系统在MTO装置中的应用[J].化工设计通讯,2017,43(12):246-247.

Abstract:The frequent blockage in very deep ore passes seriously affects safe and efficient operation of underground mines.Based on the blockage in the very deep ore passes,the paper takes a very deep ore pass of a gold copper mine as the research subject,analyzes the movement rules of the ore in the ore pass,and finds that there is a vertical full-face interval movement zone between free falling zone and constant speed vertical full-face movement zone.The factors leading to blockage are summarized as follows:ore storage height is not proper,ore storage time is too long and the ore pass is damaged badly and so on.Through investigation of the problems in the ore pass operation in the gold copper mine,the blockage prevention measures for very deep ore pass are put forward,including ore pass feed level monitoring technique,ore pass reinforcement technique,ore pass ore drawing automatic control technique and so on.The application effect of techniques is good.The research can be used as reference by similar mines.

Keywords:very deep ore pass;blockage;ore movement rule;blockage cause;ore storage height;ore storage time