超厚爆炸复合板覆层裂纹分析

2020-09-10韩玉改刘宝剑孙靖东李二兴

韩玉改 刘宝剑 孙靖东 李二兴

摘要:针对超厚爆炸复合板在卷制过程中覆层产生裂纹的情况,通过对复合板试样进行金相观察,确定裂纹源产生于复合板结合面。通过微观金相及硬度分析,复合板覆层产生裂纹的原因主要是复合板爆炸焊参数设计不佳,其结合面强度、韧性均较低,并且超厚板材在复合后的校平过程中校平次数增多、压力增大,导致复合板结合面覆层侧存在尺寸较大的裂纹、空洞缺陷,且缺陷较为集中,裂纹向多方向扩展。另外,复合板经爆炸复合后热处理参数设计不佳,导致复合板结合面覆层硬度值远高于基层和覆层处硬度值。

关键词:超厚复合板;结合面;爆炸焊;裂纹;覆层

中图分类号:TG456文献标志码:B文章编号:1001-2303(2020)05-0054-03

DOI:10.7512/j.issn.1001-2303.2020.05.11

0 前言

近年来,随着石油化工等行业的发展,压力容器呈现大型化发展趋势,伴随着各类大型复合板压力容器的制造,超厚复合板得到了广泛应用[1-2]。

某压力容器主体材料采用了正火态复合板(S30403+SA516Gr70),其规格为(5+170) mm,在筒体卷制过程中发现复合板覆层表面存在大量肉眼可见裂纹,如图1所示。

1 裂纹分析

为分析复合板覆层裂纹产生原因,在裂纹附近切取复合板试样,如图2所示。对复合板横截面进行宏观及微观检测,以确定裂纹源。

由文献[3-5]可知,复合板结合区应呈正弦波形或规律锯齿结合界面。试样宏观检测如图3所示,结合区波形并非正弦或规律锯齿结合界面,且存在微裂纹,说明在爆炸复合焊接过程中,实际碰撞角度、炸药的爆速、碰撞的基复板间距等爆炸参数设计存在不足。

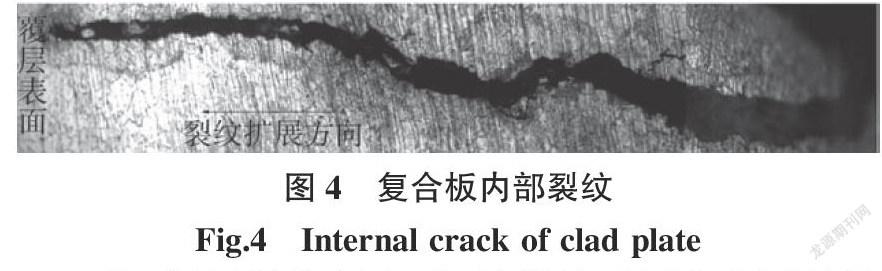

在显微镜下观察覆层内部裂纹,如图4所示。可以看出,裂纹起源于复合板结合区,从覆层内部向覆层表面扩展。

基、复板爆炸复合后,虽保持了原有金属的基本元素成分,但在结合面处形成了不同于两侧金属组织的区域,该区域强度及韧性均较低,在后期校平过程中可能会被撕裂形成缺陷[1,3,5-7]。板材越厚,其校平力越大,校平次数越多,结合面处越容易形成缺陷,且按照NB/T47013-2015《承压设备无损检测》第3部分采用超声直波检测方法,不易检出此类缺陷。在复合板加工过程中,因受力导致此处缺陷扩展。因此,对复合板试样结合区进一步微观检测,分析缺陷产生原因。

复合板基层使用5%硝酸酒精溶液腐蚀后进行微观观察,覆层使用10%草酸溶液电解浸蚀进行微观观察。复合板试样微观金相如图5所示。可以看出,复合板基层金相组织为铁素体+珠光体(见图5a),结合面基层侧存在50~95 μm脱碳区(见图5b),覆层金相组织为奥氏体、少量铁素体及少量碳化物,碳化物主要聚集在晶界處(见图5c),结合面覆层侧存在裂纹+孔洞(见图5d)。

由图5可知,复合板结合面覆层侧存在裂纹及空洞等缺陷,其合貌如图6所示。

由图5和图6可知,复合板结合面处裂纹并非完全沿结合面扩展,其长度达0.5~0.6 mm;空洞长度可达0.15 mm,宽度可达0.07 mm,且裂纹及空洞比较集中,部分裂纹与空洞相连。复合板加工时,在加工应力的作用下,裂纹及空洞等缺陷扩展而贯穿相连,将加大裂纹的扩展程度。

裴海祥等[3]通过对复合板复合界面微观组织进行试验认为,爆炸复合板经热处理后,基层侧会有脱碳现象,覆层侧会有渗碳现象并在晶界处析出碳化物,在形变硬化及晶界处碳化物的作用下,结合面覆层侧硬度将高于基层和覆层,且随热处理时间的增加,其硬度差值会越来越大。

文中的超厚复合板交货状态为正火态,即超厚复合板爆炸复合后进行正火热处理,为保证钢板受热均匀,一般板厚越大,正火保温时间越长。由图5可知,复合板基层侧出现脱碳层,覆层晶界处有碳化物析出;对复合板试样横截面进行硬度试验,结合面覆层侧硬度值约为400 HV10,远高于基层和覆层处,如图7所示。

综上所述,超厚复合板裂纹产生的原因如下:

(1)结合区波形并非正弦或规律锯齿结合界面,爆炸参数设计存在不足。

(2)复合板结合面覆层侧存在裂纹、空洞缺陷,且尺寸较大,同一位置分布比较集中,裂纹向多方向扩展。

(3)复合板经爆炸复合后热处理参数设计不足,复合板结合面覆层硬度远高于基层和覆层处。

复合板在卷制过程中,钢板基层受到弯曲力的作用,覆层侧受到弯曲力和剪切力的作用;复合板覆层侧存在裂纹等缺陷,在应力作用下,这些缺陷作为裂纹源形成裂纹并扩展;复合板结合面覆层处硬度较高,导致裂纹未沿结合面方向扩展,而是向覆层内部扩展,并延伸至覆层表面。

3 结论

(1)超厚复合板结合面处易形成裂纹、未熔合、空洞等缺陷,在剪切力下极易扩展,危害性较大。复合板制造前应全面检测厚板强度及表面硬度等性能,依据板厚制定合理的制造工艺,设计适合的爆炸复合参数,以避免该类缺陷的形成。

(2)针对超厚复合板,应根据板厚及焊材性能合计合理的热处理后工艺,尽量减少保温时间,减小基层侧脱碳区域,以减少对覆层的渗碳,降低覆层晶界处析出碳化物,降低结合面覆层处硬度。

参考文献:

[1] 邵将,李丽丽. 超厚爆炸复合板结合面隐性缺陷分析及检测[J]. 压力容器,2016,33(11):64-68.

[2] 张蕾,苗畅颖,王文利,等. 超大直径PTA结晶器制造难点分析[J]. 压力容器,2017,34(7):73-78.

[3] 裴海祥,王立新,张寿禄,等. 爆炸复合板复合界面微观组织分析[J]. 压力容器,2002(11):11-14.

[4] 侯国亭,冯健,袁安富,等. 爆炸焊接界面成波机理[J]. 爆破,2013,30(4):120-124,147.

[5] 郭励武. 不锈钢复合板结合界面的性质研究[J]. 新技术新工艺,2018(7):45-47.

[6] 富阳. 复合板压力容器裂纹的无损检测[J]. 无损检测,2010,32(3):227-229.

[7] 马雯波,蔡青,邓莉莹. 爆炸复合板压力容器径向裂纹的无损检测及其安全性分析[J]. 焊接学报,2018,39(10):54-60,131.