龙瑞公路采用搅拌桩物联网监控系统的应用研究

2020-09-10陈建伟朱小龙魏晓阳李桂龙毕经纬王帅

陈建伟 朱小龙 魏晓阳 李桂龙 毕经纬 王帅

摘 要:采用水泥搅拌桩实时监控系统,在线监控施工参数,科学指导施工。通过对施工桩长、水泥掺量、水灰比、电流、下钻速度、提升速度、施工时间等参数的采集,实时了解单根桩基施工质量,保证施工质量和进度。通过和检测报告的对比,表明监控系统的有效性和准确性。

关键词:水泥搅拌桩;物联网监控系统;施工参数;作业成效

中图分类号:U445.551 文献标识码:A

1 项目概要

1.1 项目简介

龙瑞公路瑞安段工程属浙江省重点交通建设项目。北起龙湾与瑞安交界处,起点桩号为K0+000,工程途经塘下、汀田、莘塍、上望、东山五个镇街,南至飞云江北岸瑞八公路,终点桩号为K12+344,路线总长10.7 km。公路土建部分按照双向六车道一级公路80 km/h标准设计,兼顾了城市道路功能,全线采用整体式路基,路基宽度50 m、42 m和48 m三种。本项目施工工程段为K5+364~K5+530。

本项目位于冲海积平原区,根据地质报告,场地内不良地质作用不发育。特殊性岩土主要为软土(淤泥、塘泥),易造成不均匀沉降和过量沉降等。为了工程施工的质量和安全,采用水泥搅拌桩对部分软基路段进行处理。

1.2 软基处理特点

以水泥土搅拌桩为代表的软基处理施工质量保障是沿海地区工程建设的突出难点。软基处理施工具有高度的隐蔽性,土质条件、施工工艺、施工水平等因素都会影响搅拌桩施工和成桩质量,难以全面预见,且对搅拌桩桩身质量的评价具有滞后性,成桩后发现问题难以补救。

鉴于省内近年来部分高速公路项目软基施工中出现的问题,本项目拟开展基于物联网技术的搅拌桩施工信息化管控系统应用,并针对当前前后台衔接不及时、装备水平低造成施工总体控制难度大等问题,在此基础上,进一步进行基于集成化智能桩机设备与物联网信息化技术的软基处理施工控制改造,通过对国内现有软基处理尤其是搅拌桩机装备水平的智能化改造,結合物联网信息化技术,实现从前台施工、后台制浆控制、前后台整体控制、平台端实时监控、桩机施工成效分析、桩体成桩质量评估等,建立国内领先的搅拌桩智能施工控制与在线监控分析一体化系统。

本项目的研究旨在为公路搅拌桩软基工程科学施工和运营管理提供技术和理论支撑,力争成为省内软基处理信息化施工示范项目。

2 搅拌桩物联网监控系统

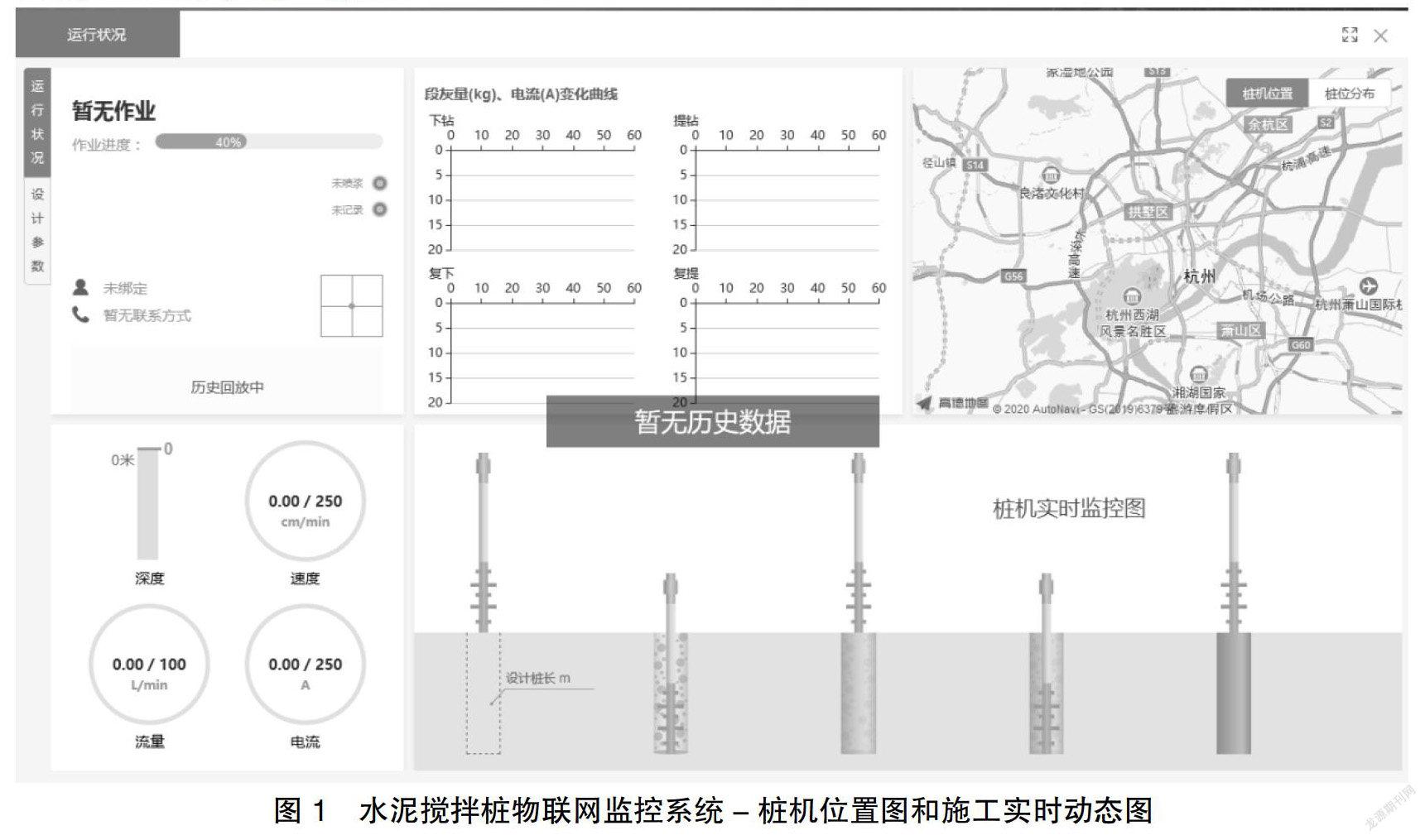

基于水泥土搅拌桩施工现状,利用传感器技术、物联网技术,开发智能监控系统,对桩长、浆量、灰量、下钻速度、提钻速度、电流、水泥掺量、水灰比、流量等进行监测,实现智能岩土,如图1所示。

(1)解决当前软基处理施工存在的一系列难题,如不按规范操作、前后台脱节、无法在线实时监控等,实现智能施工。

①开发出无线变频系统,前后台间实现独立自主控制,避免了衔接不及时造成的工程质量隐患与材料浪费;②开发出在线实时制浆监控系统,可实现精确制浆与数据推送;③开发出定位与桩长实时监测系统,实现桩机与桩位的精确定位与随时可查,桩长得到了充分的保证。

(2)将先进的物联网技术与岩土工程测试技术岩土工程专业技术结合,建立施工质量实时监控与分析系统,大大提高信息化及专业化施工水平,如图1所示。

①代替人工加强现场施工质量监督;②能够做到监测数据采集、传输与保存的安全性、保密性尤其是真实性。

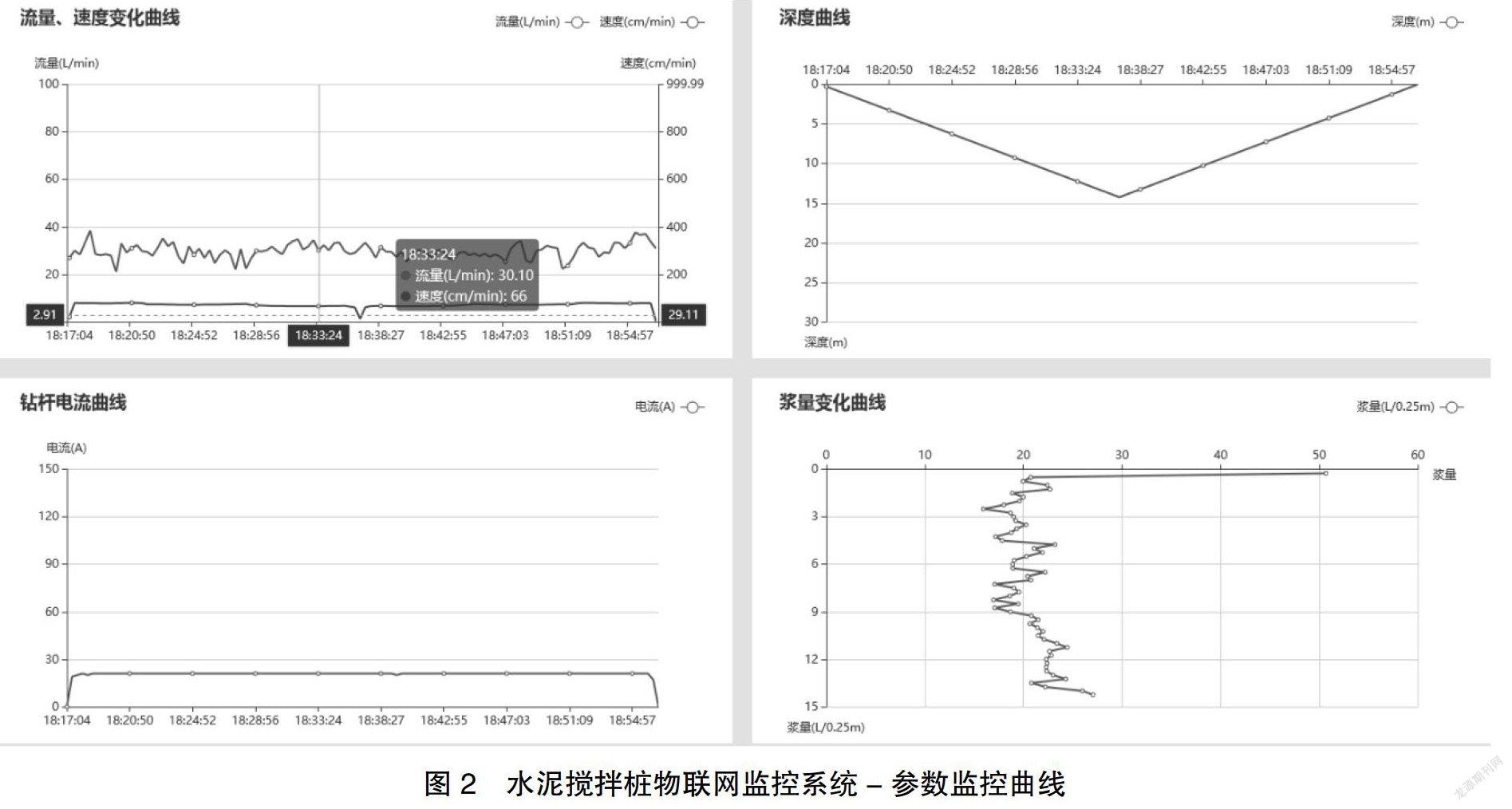

(3)利用高度信息化的施工监控与分析系统实现对每根桩质量及整个场地施工质量的全面、专业的评估与分析,指导后续施工及检测工作,如图2所示。

①指标能够及时反馈,对施工质量的评估放到施工进行时,而大大避免了进行事后处理;②对施工质量的评估不仅是满足设计条件,且可随场地条件而做出相应针对性调整。

3 本工程监控系统应用方案设计

3.1 现场实施计划

桩机控制系统由控制台、电流互感器、深度传感器、流量传感器、倾角传感器、密度传感器等数字化设备组成,可方便地安装在不同类型的桩机上,对成桩过程及关键质量参数进行控制。具体为在施工现场设备上安装与拟监测参数对应的传感器,信号经由传感器有线传输至现场记录仪,再通过无线信号传至电信基站,最后采用互联网技术实现随时随地的在线监测。现场测试通过传感仪器及现场记录仪完成,记录仪配有专门的信号接收、转换、发送模块,数据分析系统由自动记录模块、报警模块及专业分析模块部分组成。以此实现从现场信号采集、转换、发送到施工质量评价反馈、不合格参数报警等功能。

综合龙瑞公路现场地质情况和施工情况,本次将投入1台桩机记录仪和1台制浆记录仪设备。

(1)通过对搅拌桩施工关键控制参数的监测,结合设计指导指标参数与允许合理范围,同时综合判断地质条件、土层性质等,实现施工过程中的适时、合理的监控,为成桩质量提供保障。

●实现搅拌桩各个物理参数监测记录:(深度、电流、浆液密度、浆液流量、喷浆压力、桩机倾角等)。

●实现搅拌桩实施过程实时记录(p/25 cm)。

●实现桩机和搅拌桩位置信息自动导入(RTK技术或深度传感器技术)。

●实现浆量(流量)实时控制。

●实现桩机上行下行速度控制。

●实现桩机数据实时上传到云端服务器。

●实现异常情况报警和保护。

主要仪器与技术说明:

1)施工记录仪:应安装放在钻机的操作平台上便于操作人员观察和操作的位置,使用时需将电磁流量计、深度传感器、倾角传感器等分别连接到主机旁边板对应的接口,并连上电源线,然后将电源线插入220 V的交流电上。

2)RTK定位技术:基于载波相位观测值的实时动态定位技术,它能够实时地提供测站点在指定坐标系中的三维定位结果,并达到厘米级精度。在RTK作业模式下,基准站通过数据链将其观测值和测站坐标信息一起传送给流动站。流动站不仅通过数据链接收来自基准站的数据,还要采集GPS观测数据,并在系统内组成差分观测值进行实时处理,同时给出厘米级定位结果,历时不足一秒钟。流动站可处于静止状态,也可处于运动状态;可在固定点上先进行初始化后再进入动态作业,也可在动态条件下直接开机,并在动态环境下完成整周模糊度的搜索求解。在整周未知数解固定后,即可进行每个历元的实时处理,只要能保持四颗以上卫星相位观测值的跟踪和必要的几何图形,则流动站可随时给出厘米级定位结果。

3)电磁流量计:在钻机原有的注浆管道上选择适合处断开注浆管,然后将流量装置串接进去。安装时必须让电磁流量计的箭头所指的方向与水泥浆实际流动方向一致,根据原有注浆管口径大小的不同选择相应的变径管,在连接处应用卡箍或铁丝紧固。

4)倾角传感器:倾角传感器安装在转架上,用焊机将铁块焊接到钻架高度1/5处,然后用2根Φ4螺杆将倾角传感器固定到铁块上。倾角传感器测量两个方面的角度:一个前后方面的角度,另一个左右方面的角度,通过倾角测量能保证钻杆与地面的垂直度。

5)密度传感器:在钻机原有的注浆管道上选择适合处断开注浆管,然后将密度装置串接进去。安装时必须垂直放置密度装置,然后根据原有注浆管口径大的不同选择相应变径管。

6)电流互感器:在桩机电控柜内找到相应的三相火线的其中一根,套入电流互感器,用螺丝固定好互感器即可。

7)深度传感器:包括光电编码器一只、传动部件机座。其中,光电编码器是由传动钢丝绳经传动部件带动传动。在钻机井架上,选择合适位置钻孔,用螺丝将测深器牢固固定在井架上,将压紧轮松开,把传动钢丝绳放入压紧轮与传动轮之间,再微调测深器底座,使传动钢丝绳处于正常的驱动位置,然后固定底座及调整压紧轮与传动轮的压紧力,以保证传动钢丝绳移动时,不打滑带动转动轮转动,使光电编码器转动与钢丝绳直线位移相一致。

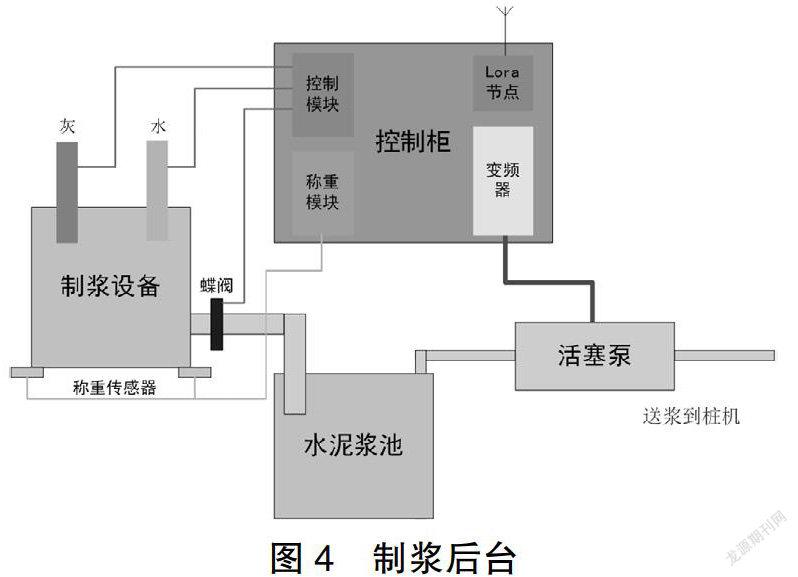

(2)后台标准制浆系统。对于搅拌桩等化学固结法地基加固技术,材料准备是第一步,针对湿法水泥搅拌桩,后台制浆的精确控制是浆液质量的保证,也是成桩效果的关键。

目前,搅拌桩施工多采用封闭式后台,虽然能够由电控柜实现下料、拌和等,但对于监理工作而言,这些是不够的。鉴于此,在不改变现有后台的基础上,通过开发安装自动化在线制浆记录仪,搭配称重传感器、视频监控等,可实现对后台制浆的严格、实时在线与精确控制,同时,将后台制浆参数实时推送至前台及平台端,实现前后台及平台端的数据及时共享,确保前后台数据一致,对材料用量的控制建立了充分的保障。

(3)前后台间无线变频控制系统。搅拌桩施工过程中,往往需要根据土层条件合理控制喷浆量,且因施工工艺的不同(两搅一喷、四搅两喷、四搅三喷等)及现场工况(堵管、桩机故障等),需要及时开关浆泵,目前一般采用人工沟通实现,存在沟通不及时的现象,造成施工过程杂乱、材料浪费及质量管桩难以保证的问题。

针对施工过程中前后后无法有效衔接造成的浆量难以及时控制、材料浪费等问题,采用无线变频控制技术,通过在后台浆泵处安装调速电机与变频器,前台无线遥控,从而将原有的前后台相互配合才能实现低效的浆液控制,提升为仅依靠前台桩机操作人员根据工况独立、及时、高效地完成控制目标。

3.2 在线实时监控运营

(1)在线实时监控平台的简介。在线实时监控平台基于B/S架构,通过用户账号授权登入,可基于施工客观数据为工程所有参与方提供满足各自需要的原始数据及成果报表,并根据不同交互、权限及管理要求设置业务流程、实现如超限报警及处置等管理功能。在线实时监控平台具备以下特点:

●在指定的服务器上部署;

●满足至少100台桩机同时施工使用;

●满足至少200个账户同时使用;

●支持所有主流浏览器:Chro me、IE10及以上、FireFox;

●在线实时监控平台提供如下功能:

具备在线一览、记录报表、统计报表、记录检索、专家系统、信息管理、权限管理等多功能模块。

查询施工过程原始数据及成果报表,包括各桩成桩深度、成桩时间、用浆量、钻速、泥浆比重、施工流程、施工持续时间等关键施工数据信息;查看、显示单桩的各传感器数据曲线;相关数据均能以Excel的格式输出、存档、打印。

(2)实时监控数据处理分析。根据现场施工情况,每月对已施工的桩基根据重要施工参数(桩长、掺量、施工时间等)对单桩质量进行评价统计分析。

3.3 工后检测验证分析

3.3.1 检测方法

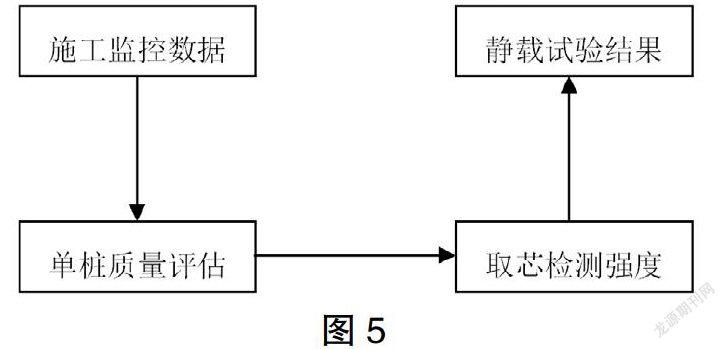

根据水泥搅拌桩施工28天取芯检测及静载试验结果,与施工过程中的监测结果进行比较分析,并对施工过程在单桩质量评价体系进行微调,为后续水泥搅拌桩施工质量评价建立一套完整有效的质量评价体系。

钻芯取样:1)采用直径108 mm 钻头钻进(特殊情况下可采用直径91 mm钻头),用回转钻进方法,严格控制回次进尺,每回次不超过1.5 m。钻进深度超过施工桩长0.5 m,并取出桩底土样进行描述记录,据此确定实际桩长和端承情况。2)当孔底有残留芯样或浮泥时,标准贯入试验前要进行清孔。孔内取样时应保证残留浮土厚度不大于取土器废土段长度。3)芯样取出后,依次摆放整齐,及时填写回次芯样牌,每回次均选取有代表性芯样样品进行无侧限抗压强度试验。每根桩至少取三个芯样,遇加固效果较差土层时,可采用取土器取样。芯样不成形,无法取得芯样时,在记录表内说明。检测过程中,至少能在桩体取出的芯样中选取一个无侧限抗压强度试验芯样,否则该桩判定为不合格桩。4)原状芯样立即进行芯样描述并编号,注明时间、地点、监测孔号、深度、取样人等,填写水泥土芯样标签表。每根桩钻探完成后,及时对所取芯样进行拍照。5)芯样应及时密封保存,并在3d内进行无侧限抗压强度试验。

3.3.2 与检测报告对比分析

根据检测公司提供的检测报告,检测项目为基桩完整性(钻芯法),现场取样检测6个桩,检测报告见附件。

(1)K5+364-K5+384段右幅43#。根据系统平台显示,该桩施工桩长为15.61 m,累计灰量2 192.04 kg,平均灰量140.42 kg/m,经计算,實际掺量为18.2%。检测报告中,实测桩长15.70 m,设计桩长为15 m,设计掺量为12%~20%,设计水泥用量≥125 kg/m。

(2)K5+364-K5+384段右幅45#。根据系统平台显示,该桩施工桩长为15.90 m,累计灰量2 277.36 kg,平均灰量143.23 kg/m,经计算,实际掺量为18.6%。检测报告中,实测桩长15.90 m,设计桩长为15 m,设计掺量为12%~20%,设计水泥用量≥125 kg/m。

(3)K5+364-K5+384段右幅123#。根据系统平台显示,该桩施工桩长为14.05 m,累计灰量2 155.56 kg,平均灰量153.42 kg/m,经计算,实际掺量为19.9%。检测报告中,实测桩长14.20 m,设计桩长为15 m,设计掺量为12%~20%,设计水泥用量≥125 kg/m。

(4)K5+384-K5+540段右幅157#。根据系统平台显示,该桩施工桩长为14.14 m,累计灰量1 933.92 kg,平均灰量136.76 kg/m,经计算,实际掺量为17.8%。检测报告中,实测桩长14.30 m,设计桩长为13 m,设计掺量为12%~20%,设计水泥用量≥125 kg/m。

(5)K5+384-K5+540段右幅175#。根据系统平台显示,该桩施工桩长为14.48 m,累计灰量1 977.84 kg,平均灰量136.58 kg/m,经计算,实际掺量为17.7%。检测报告中,实测桩长14.40 m,设计桩长为13 m,设计掺量为12%~20%,设计水泥用量≥125 kg/m。

(6)K5+384-K5+540段右幅179#。根据系统平台显示,该桩施工桩长为14.23 m,累计灰量1 881.96 kg,平均灰量132.25 kg/m,经计算,实际掺量为17.2%。检测报告中,实测桩长14.20 m,设计桩长为13 m,设计掺量为12%~20%,设计水泥用量≥125 kg/m。

经与检测报告对比分析得出,这6个桩都满足设计要求,监测平台数据有效。

4 结论

采用水泥搅拌桩实时监控系统,在线监控施工参数,科学指导施工。通过对施工桩长、水泥掺量、水灰比、电流、下钻速度、提升速度、施工时间等参数的采集,实时了解单根桩基施工质量,保证施工质量和进度。通过和检测报告的对比,表明监控系统的有效性和准确性。