高生产节拍下汽车覆盖件生产质量控制向前分解

2020-09-10刘冬王东汪建余殷强

刘冬 王东 汪建余 殷强

摘 要:在现代化冲压生产过程中,需要高质量的板料、模具和设备,才能保证冲压件的质量。本文介绍了如何提前识别板料、模具和设备的状态以保证生产过程中冲压件的质量稳定性,降低冲压件质量缺陷的产生。

关键词:质量控制;向前分解;BDE系统;网格试验;缩颈开裂减薄率

中图分类号:U466 文献标识码:A

1 背景

随着模具和设备技术的快速发展,汽车覆盖件在线生产节拍最高已达18次每分钟,但给主要依靠人来完成的在线质量检查工作提出了很高的要求。一个冲压件在质量检查人员面前仅停留3.4秒,传统意义上的抽检、专检和摆检已无法保证实际质量控制,很容易造成常见坑包缺陷的漏检,乃至于冲压领域质量控制痛点问题“缩颈开裂缺陷”的下流,严重影响整车生产的秩序。

通过将在线质量检查工作向前分解,提前掌握生产板料、模具和设备的状态和参数,有效提高在线质量检查人员工作效率。

2 产前工作

2.1 冲压材料准备

汽車覆盖件冲压材料准备主要是原材料厂家按需提供相应材料牌号、材料规格和材料性能的原卷,冲压车间通过内部开卷线设备将卷料落成板料供冲压生产线使用。

原材料厂家和冲压车间通过BDE系统将材料性能参数实现目视化,让相关技术人员提前识别潜在风险点并在生产前进行相关调整工作,有效降低质量问题的发生率。

原材料厂家将原料信息进行计算机输入并生成二维码,入冲压车间卷料库时,冲压车间人员扫码将信息存入BDE系统,见图1,卷料落成板料后,通过系统将原料二维码信息进行打印,伴随板料一起送至冲压生产线进行生产使用,见图2。

2.2 模具准备

汽车覆盖件模具保证了冲压件尺寸和表面质量[1,2]。通过线下质量监控,提前识别模具问题并进行整改。线下质量监控主要包括网格试验和缩颈开裂减薄率监控。

网格试验操作为:在正式冲压前,在板料表面目标区域印制特定形状的网格,冲压拉延成形使网格形状随拉延走料发生变化,拉延成形后测量网格形状变形量,计算得出网格位置的塑性变形量,生成冲压件成形极限图,见图3,以此来判断冲压件成型后减薄情况。

缩颈开裂减薄率监控操作为:针对具体测量位置,见图4,使用测厚仪测量已生产冲压件的制件和原始板料厚度,其中对于无法测量的位置,采用破坏性方法。

减薄率=(冲压前板料厚度与冲压后制件厚度之差)/冲压前板料厚度*100%

2.3 设备准备

借助钉钉APP实现设备参数数字化管控,将影响冲压件质量的关键设备参数(如清洗机和涂油机)和油品参数(如油膜和油粘度)进行网上审批和网上信息传递,确保数据按需保存和共享,见图5。

3 数据对比

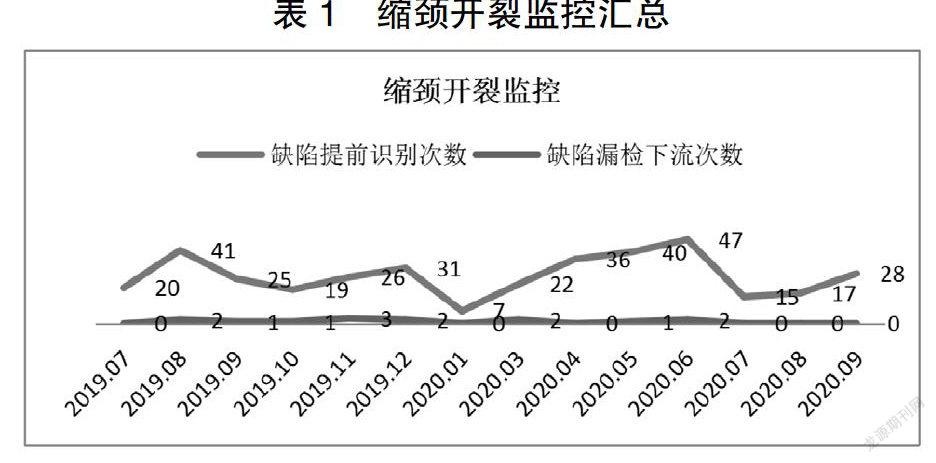

通过从材料、模具和设备三方面对在线质量控制点向前分解。批量生产过程中连续三个月无缩颈开裂缺陷下流,见表1。

4 展望

生产质量控制向前分解为降低生产过程中缺陷的产生提供了一种研究方向。本文应用BDE系统、网格试验、缩颈减薄率监控和钉钉,避免了生产过程中单纯依靠人员进行质量检查的工作方式,提升了冲压件质量稳定性。

参考文献:

[1]张晓光.冲压生产中的质量控制流程[J].商品与质量:学术观察,2011,18(09):300-301.

[2]陈莉,庄明惠.轿车覆盖件的生产组织和质量控制[J].汽车工艺与材料,2010,25(07):23-26.