掺烧比对电控共轨柴油机燃用LNG

2020-09-10徐鸿坤

徐鸿坤

摘 要:为实现柴油机对LNG,即液化天然气的高效使用,对电控共轨柴油机进行改装,形成双燃料发动机,由柴油将天然气引燃。将LNG经由天然气喷嘴实现对进气管的喷入。通过双燃料发动机台架试验,在100%负荷条件,1 200 r/min转速下,对掺烧比对电控共轨柴油机燃用LNG-柴油双燃料燃烧特性进行对比分析。试验结果显示,当掺烧比逐渐增大时,双燃料发动机自身的缸内压力先呈现出升高趋势,后呈现出降低趋势,压力升高率以及瞬时放热率均出现增大。

关键词:掺烧比;共轨柴油机;燃烧特性

中图分类号:TK421 文献标识码:A

0 前言

柴油机具备的动力性良好,且具有较强的可靠性,加上排放量较低,在各类船舶中的应用日渐广泛。但是,柴油机运行会排放出NOx和PM颗粒,严重污染环境。对此,有必要推动天然气在柴油机中的应用。天然气作为石化燃料具有较强的清洁性,LNG,即液化天然气已成为重要燃料,能促进船舶有效提升其续驶里程。当前,电控共轨柴油机广泛应用于各类船舶中。此类柴油机易于控制其喷油正时和喷油量,有助于提高双燃料发动机的各项性能。对此,有必要研究掺烧比对此类柴油机用LNG-柴油双燃料相应的燃烧特性产生的影响,实现对掺烧比的优化,以及对引燃柴油相应的喷油正时的优化。对此,可开展发动机台架试验进行研究。

1 试验装置

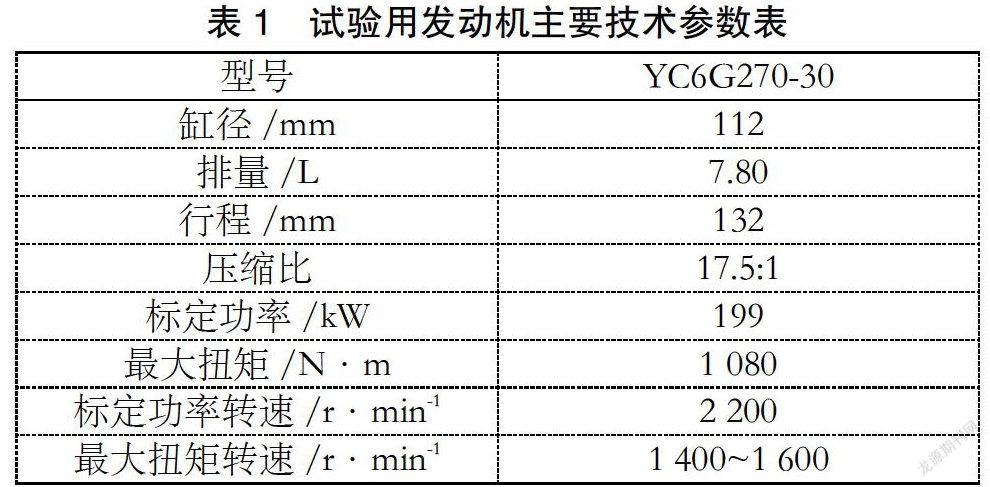

将LNG-柴油双燃料发动机作为试验装置。该装置的性能结构以及各项参数如下表1示:

双燃料ECU是基于柴油机原有的控制系统,对LNG-柴油双燃料控制系统进行增加,该系统与原柴油机共享曲轴位置、油轨压力、冷却水温度、凸轮轴位置等信号。双燃料ECU不仅能实现对柴油喷油器的控制,还能实现对天然气供给系统相应的通断电磁阀以及喷射电磁阀的控制,且能对天然气压力和液位进行监测。在双燃料工作模式下,原机ECU仍能实现对涡轮增压、发动机轨压以及废气再循环的控制。双燃料发动机借助外部继电器实现对工作模式的转换,由双燃料ECU对继电器进行控制[1]。

在发动机与中冷器二者间存在的进气总管上,安装天然气混合器。空气和天然气在混合器内混合后,再完成对发动机的进入。通过Kistler 6052A压电式缸压传感器、2893A kibox燃烧分析仪和5019电荷放大器实施缸压采集,并分析放射率。在气缸盖上安装缸压传感器,以采集的电荷信号为信号,通过电荷放大器对信号进行放大处理,并有效转化为与外力成正比的电压输出信号,并向燃烧分析仪传递[2]。通过电涡流测功机监控测量发动机的各项参数,诸如功率、转速、进气温度、水温等。

2 试验方法

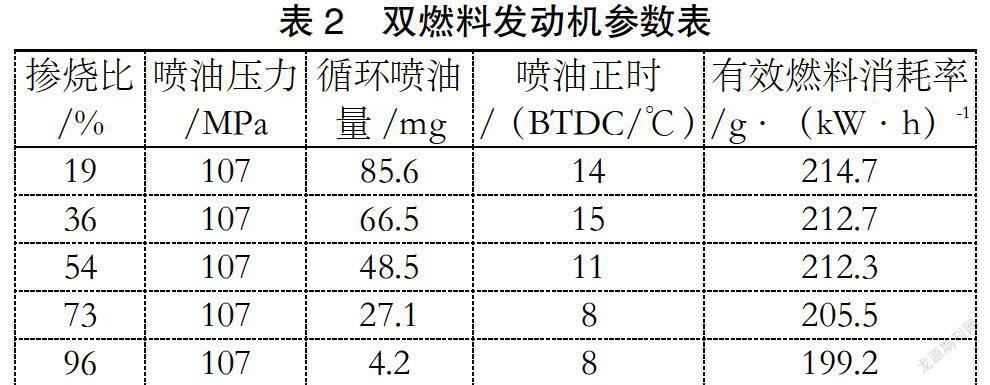

试验工况转速选取1 200 r/min,功率输出选取为107 kW。在试验过程中,基于选定工况,对原柴油机各项参数,诸如缸内压力、进气压力、油门位置、油轨压力、进气温度、排气温度以及水温等进行采集。然后,设置LNG-柴油双燃料工作模式,对发动机进行运行,在原油门位置上,发动机保持转速不变,在此基础上,对柴油和天然气的实际供给量进行调节,对引燃柴油相应的喷油正时进行设置,采用最大扭矩喷油正时,确保双燃料发动机保持相同功率和转速进行运行,对掺烧比不同情况下,双燃料发动机涉及的参数进行记录[3]。如下表2所示:

观察分析上表可知,在试验工况下,原柴油机呈现215.4 g/(kW·h)的有效燃料消耗率,在96%的掺烧比下,双燃料发动机呈现出最低的有效燃料消耗率;双燃料发动机随着不断增大的掺烧比,其引燃柴油相应的最大扭矩喷油正时出现推迟。究其原因,在大负荷条件下,发动机缸内存在较浓的混合气,且缸内具有较高的压力和温度,引燃柴油减少其滞燃期。虽然引燃柴油在掺烧比增大的情况下增大其滞燃期,但混合气也开始变浓,在着火点能量和数量充足的基础上,可提高其燃烧效率,并稍微推迟其喷油正时[4]。

3 结果与分析

3.1 掺烧比对缸内压力的影响

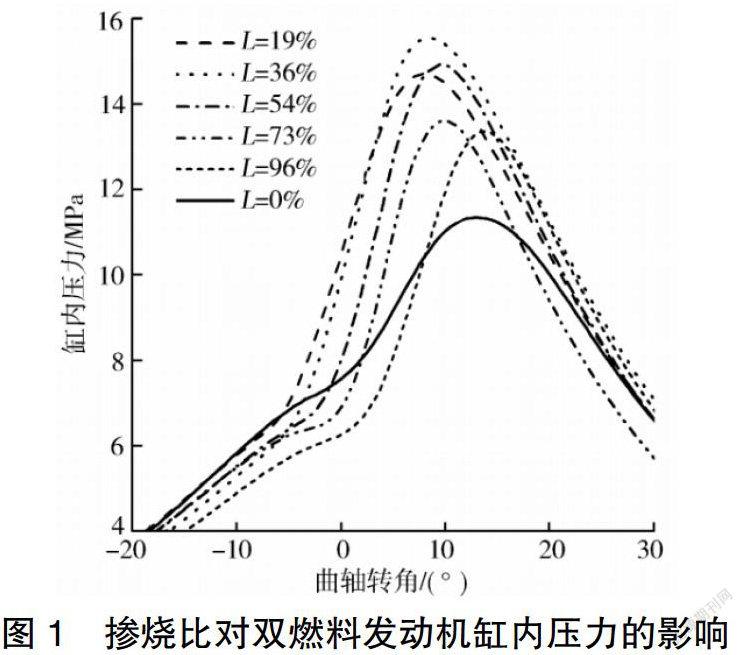

如下图1所示,相比于原机,在掺烧比不同的情况下,双燃料发动机实际的缸内压力出现升高,在压缩冲程内,发动机缸内压力出现降低。缸内压力在掺烧比逐渐增大的情况下先呈现出升高趋势,后呈现出降低趋势。在36%的掺烧比下,缸内出现最大的峰值压力。在73%的掺烧比和96%的掺烧比下,出现相同的喷油正时。缸内压力在掺烧比逐渐增大的情况下,推迟其最大值相位。

在过低的掺烧比条件下,混合气过稀,将降低天然气的实际燃烧效率,并降低缸内压力。在掺烧比出现增大的情况下,缸内存在的混合气变浓,并增加其燃烧速率,缸内压力出现升高。继续增大燃烧比,将减少引燃柴油量,并减少天然气着火点实际数量,且降低其能量。进入气缸的气态天然气逐渐增加,导致缸内存在的空气量出现减少,缸内相应的最高压力出现降低。因此,双燃料发动机在掺烧比出现增大的情况下,其缸内压力先呈现出升高趋势,后呈现出降低趋势。

在73%的掺烧比和96%的掺烧比条件下,形成相同的喷油正时,在掺烧比逐渐增大的情况下,对应于缸内峰值压力的曲轴转角将出现推迟。究其原因,滞燃期随掺烧比增大而變长,并推迟燃烧,导致对应于缸内峰值压力的曲轴转角出现推迟[5]。另外,在满负荷条件下,柴油机缸内具有较浓的混合气,在96%的掺烧比下,引燃柴油相对较少,加上较浓的混合气和较低的氧浓度,在焰前反应过程中,混合气中存在的柴油加剧与CH4对自由基的争夺,延长着火滞燃的实际时间,同时,天然气保持较慢的燃烧速率,引燃柴油出现减少后,天然气实际的着火源数量将出现降低,并导致峰值压力较晚出现。

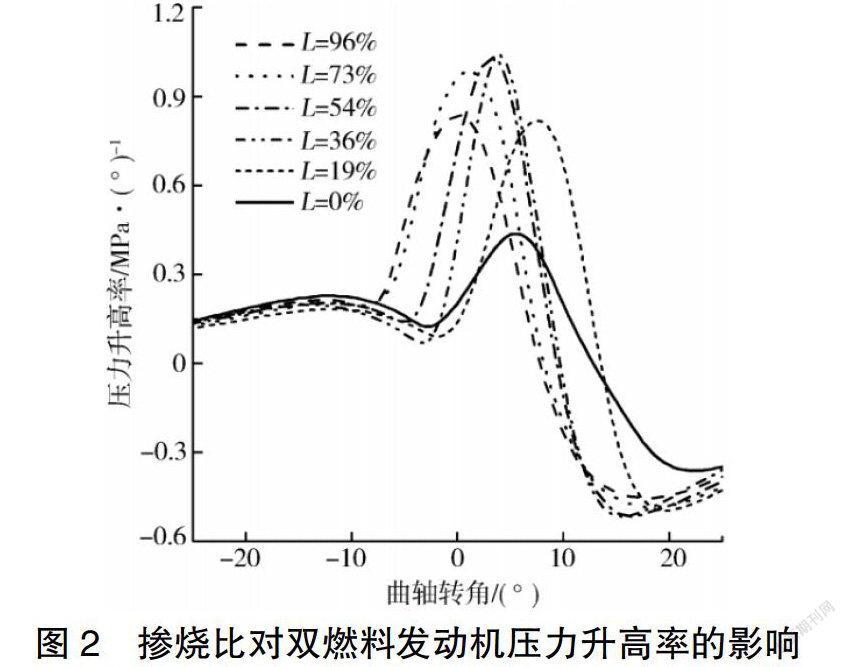

3.2 掺烧比对压力升高率的影响

压力升高率指标,用于对内燃机燃烧相应的粗暴度和等容度的表征。如下图2所示,在掺烧比不同的情况下,与原机相比,双燃料发动机相应的压力升高率出现一定程度的升高。在73%的掺烧比和96%的掺烧比下,出现相同的喷油正时,缸内压力相应的升高率随掺烧比的增大而降低,其曲轴转角也出现推迟。究其原因,96%的掺烧比降低了燃烧压力,且对应于峰值压力的曲轴转角出现推迟,导致压力升高率出现降低。另外,在96%的掺烧比条件下,燃料中含有较少的柴油量,仅能发挥引燃作用,同时,混合燃料具有较长的滞燃期,在滞燃期内,引燃柴油形成较为均匀的混合气,其作用与汽油器增多火焰传播类似,相对于柴油的容积式燃烧,其压力升高率出现降低。

在36%的掺烧比条件下,出现最高的缸内压力;在73%的掺烧比条件下,出现最高的压力升高率。在工况相同的条件下,同一掺烧比并未形成最高的缸内压力和压力升高率,究其原因,压力升高率并非仅受到最高压力的影响,且与燃烧速率、放热规律等因素有关。

3.3 燃烧放热规律

如图3所示,与原机相比,双燃料发动机增大了其瞬时放热率。在掺烧比逐渐增大的情况下,其瞬时放热率也呈现出逐渐增大的趋势。究其原因,在掺烧比增大的情况下,混合气进一步变浓,多点同时实施点火,能增大燃烧速率,并促进放热率出现增大。相比于柴油,天然气和空气的焰前反应更易发生,引燃柴油一旦着火,天然气与空气形成的均质混合气将加快其实际燃烧速度,进而提高其放热率。在96%的掺烧比下,上止点后大约10℃出现放热率峰值,活塞在此时开始出现下行,因此,虽然瞬时放热率增大了其峰值,但缸内压力及其压力升高率却出现降低。

3.4 循环变动

相比于原机,双燃料燃烧相应的峰值压力平均值以及标准差均出现升高。峰值压力平均值随掺烧比的逐渐增大,先呈现出增大趋势,后呈现出减小趋势,且其标准差出现增大。

在19%~73%的掺烧比范围内,出现峰值压力的时刻呈现出集中分布,且伴随掺烧比的逐渐增大,呈现出分散分布;在相同的喷油正时下,73%的掺烧比增加,在96%的掺烧比下,增大较为明显,且呈现出分散分布。

4 结语

综上所述,相对于原机,双燃料发动机相应的缸内燃烧压力、压力升高率、瞬时放热率以及循环变动系数均出现升高,其缸内压力随着掺烧比逐漸增大,先呈现出升高趋势,后呈现出降低趋势,其压力升高率和瞬时放热率出现增大。双燃料相应的峰值压力平均值随掺烧比逐渐增大而先呈现出增大趋势,后呈现出减小趋势,并增大其标准差。出现峰值压力时,呈现出分散分布,并增大其循环变动系数;在引燃柴油相同的喷油正时下,双燃料相应的出现增大,且呈现出分散分布。

参考文献:

[1]李强,吴玉茵,姚晨光,等.车用电控高压共轨柴油机掺烧聚甲氧基二甲醚排放特性研究[J].小型内燃机与车辆技术,2018,47(05):55-60.

[2]邓涛,胡登,黄加亮,等.运行参数对双燃料船用柴油机燃烧和排放性能的影响[J].船舶工程,2019,41(12):8-12+13.

[3]刘军恒,孙平,杨晨,等.PODE/乙醇双燃料共轨发动机的燃烧特性[J].石油学报(石油加工),2018,34(02):334-340.

[4]赵岑,王华,刘晓,等.高替代率下CNG/柴油双燃料发动机燃烧特性研究[J].机械设计与制造,2018,56(08):77-79+83.

[5]弓剑,徐元利,仲崇智,等.VGT开度对汽/柴油双燃料发动机燃烧过程的影响[J].工程热物理学报,2018,39(11):2578-2583.