公路路面二灰土底基层的施工工艺论述

2020-09-10罗祥胡孝君

罗祥 胡孝君

摘 要:为了提升公路路面二灰土底基层施工质量,结合实际,以某项目工程为研究背景。在分析该项目工程资料的基础上,对二灰土底基层的施工工艺要点分析。实践可知,在二灰土底基层的施工工艺操作环节,严格规范工艺应用,做好施工过程管理能切实的提升公路路面二灰土底基层施工水平。

关键词:公路路面工程;二灰土底基层;施工工艺;分析

中图分类号:U416.2 文献标识码:A

1 工程概况

某公路工程路选用厚度20 cm二灰土底基,其总工程量约20万m2。在项目开展环节按照一定的配比数额,合理控制二灰土的配比量。结合工程具体实际,最终确定底基层施工的二灰土数量。从该项工程的情况来看,土、煤粉灰以及石灰三者的配比是50:38:12。在整个工程施工过程中,所选用的原材料应该符合以下几项要求:

①土源。从现有土源的塑性指数来看,要保证亚黏土的塑性指数控制在15±3左右;②石灰。选用三级以上的石灰作为主要的施工原料,按照不同的批次进行进料操作;③粉煤灰。所选用的煤灰则来自周边的电厂,它们的质量一般都符合基本的设计需要;④水。施工过程中的水源要求不高,可以直接从施工场地周边的河流中汲取施工用水。

2 施工准备

2.1 混合料配合比的设计

应当明确的一点是,在所有混合料配比工作完成后,不能直接进行施工作业,还需要报告上级,得到许可,而后才能开始施工。下面,本文将对混合料的配比工作进行简单的讲解:混合料的配合比设计需要经过三个步骤。首先,应当明确的一件事是,只有强度大的石灰粉煤灰比例才能进行后续的施工工作,因此,必须选用最大强度的石灰粉煤灰混合比例。而一般情况下,只有在将材料混合之后才能对混合材料的比例进行测算。其次,为了使无侧限的抗压强度得到增强,应当对混合料的含水量以及干密度进行测算。通过对混合料含水量以及干密度的测算能够得出二灰剂量的相关数据。在得出相关数据之后可以根据压实度调制混合料,以使混合料的抗压强度得到增强。最后,由于在施工过程中计算并不完全使用精密仪器,所以存在一定程度的误差,为了减小误差带来的影响,应当提前准备出配合比相差二十分之一的混合料。如何对混合料的配比进行设计是施工过程中一项最基本也是最重要的工作,这一工作关系着后期的施工作业能否顺利的进行。

2.2 施工前的准备工作

在上述步骤完成且经过核准之后,便可以着手开始施工。在施工前的准备时期,需要为后续的工程施工做好充足的准备,以保障后续施工的有序进行。在准备阶段,一般情况下,需要进行如下几个步骤的工作:第一,对下承面进行检查,检查的内容包括几个方面分别是:是否达到规定的標准高度、是否平整,达到要求厚度是否符合国家的规定以及压实度是否符合我国的标准等问题。第二,需要进行充足的准备工作,即,准备充足的土。土层基底的铺设准备工作中,有一个很关键的内容就是:准备充足的土以用于铺土工作的进行。我国的行业规范和工程质量要求规定,二灰土的土体必须纯净,也就是不能有杂物存在。因此,备土的过程中尤其要注意这一点。第三,选取合适的方式备土。在备土前应当事先准备好相应的卸土场地,事先计算需要多大的场地,多久的时间,多大的工程量等。实践中,目前存在的施工方法有利用汽车直接推土以及码条备土两种方式,两种方式的优缺点各有不同,施工方应当事先测算应当利用何种方式备土。

3 二灰土底基层施工工艺

3.1 施工工艺步骤

首先完成下承层的检查验收工作,并按照相关的流程做好现场测放和土料布置。土料的厚度和含水量进行全面检测。之后再开始石灰撒布,然后加入一定的粉煤灰进行现场拌和。在拌和的过程中,应该控制好混合料的厚度,并能够及时地补充水量大小。之后借助工具进行稳定碾压,直至底基层实现平整化。经过反复压实操作,安排专业的人员进行系统检验,才能够正式投入使用。要做好前期的各项准备工作,确保整体的养护水平。

3.2 现场测放

在主线路的路基上,一般会按照10 m的距离进行横断面的设置。至于匝道段,通常以5 m的间隔进行设置。在正式开展碾压工作之前,时刻关注混合料的松铺系数,合理控制整体的强度[1]。另外,实践中通常利用半径为1 mm,下垂度不超过1 mm的双基准线对纵横坡度进行控制。其设置方式是,在施工段每隔一定的间距设置一根柱子作为基准线的位置,每两根柱子之间设置一定的空隙,通过连续的柱子来确定基准线的位置。在实践中上述的参考值一般是,柱子之间相隔10 m。但是要注意两个问题:一是由于基准线的特殊形式,为了避免其变得松弛,应当配备紧线器。二是需要配备专门的工作人员对其进行监测和管理,防止其因为某些原因变形或者遭到其他的破坏。如果遭到破坏应当及时进行调整,保证工程的顺利进行。

3.3 底基层布土

按照不同的土比例,选择合适的运输车辆进行运输。在指定的方格区域内,合理堆放素土。在卸载土的过程中,应当保持速度的匀称性,然后借助推土机进行推平。所有的操作完成后,先用合适的轻型压路机进行压稳。在此过程中,还应该关注素土的含水量大小和厚度状况。在稳步压实的环节里,需要时刻注意含水量的大小,使其控制在4%的范围内。倘若土壤中的水分过小,应该通过洒水操作来提升整体的湿润度。假如土壤中的水分过大,应该直接暴露在空气中晾干。

3.4 撒布消石灰

消解的时间一般控制在七天内,然后再进行消石灰的撒布工作。借助10 mm的网筛进行筛选,按照合适的比例调整石灰的用量。在现场进行方格施工时,还应该借助人工方式进行摊平。除此之外,要时刻关注消石灰的撒布状况,使其最终的厚度能够符合整体的施工规范。

3.5 撒布粉煤灰

消石灰撒布完成后,在进行粉煤灰的撒布工作。结合粉煤灰的设计用量内容,在其表层铺设一层粉煤灰,通过人工的形式进行摊平。在此过程中,应该时刻关注粉煤灰的含水量大小和摊铺厚度状况。

3.6 现场拌和

(1)在使用路拌机进行拌和时,一般会将其重叠宽度控制在30 cm内。在正式开展拌和时,事先检查混合料中的含水量大小,并规定整体的厚度。等到混合料的含水量达到了指定标准后,才可以进行下一步的施工操作。如果遇到灰剂量不符合施工标准要求时,一般会通过补灰的形式进行挽救。至于拌和的深度,一般要高于路基表层的厚度。等到路基表层出现形式转变以后,要时刻关注夹层的状况。在整个拌和的环节里,应当时刻关注混合料的匀称度,避免出现严重的白带现象。如果土块出现了严重的凝固现象,应该及时采取措施进行破碎处理。

(2)测混合料中的含水量和松铺厚度,然后确定灰剂量的使用多少。按照现时的要求进行取样操作,以有效的抗压试件进行处理。值得关注的是,倘若在夏季进行施工,那么需要考虑到外部的温度因素以及蒸发量,提升混合料中的含水量。

(3)等到所有的混合料拌和完成后,应该在第一时间内将其碾压成型。

(4)要及时清除底基层的表层污垢,将其设置为标准高度。等到所有的污垢清除完毕后,如果发现高低不平的现象,那么应该通过拆除重铺的形式开展施工[2]。

3.7 碾压混合料

(1)選择的振动压路机应该按照中档的速度行进,然后确保混合料能够在指定的时间内平整成型。通过层层检查确认后,再次将其碾压密实。

(2)充分发挥振动压路机的作用,通过多次静压操作,使其重叠宽度控制在50 cm之内。通过反复碾压,直至最终的密实度符合设计的整体标准。

4 控制二灰土底基层施工质量

4.1 控制混合料拌和质量

在拌和二灰土时,需要安排专业人员来对拌和深度进行检测。特别是在一些细节的地方做好拌和后期检查,从而提升混合料的匀称性。

4.2 控制标高和整平

为了能够提升稳压的效果,一般会选择压路机进行混合料整平。然后借助平地机的功能,将其压实度控制在85%以上。在施工现场,为了能够检测混合料的标准高度,一般会采用埋砖法进行松铺处理。除此之外,还应该对横坡进行全面控制,只有这样才能够提升整体的施工质量。至于混合料的整平操作,通常会通过人工干预的形式处理。等到所有的混合料碾压成型后,要多次检测平整度和标高。如果标高不符合实际的标准,应当使用平地机进行刮除,然后借助压路机进行碾压。

4.3 合理控制接缝和接头的质量

施工环节,如果施工能够一次性完成,那么不会产生相应的纵向接缝。至于横向接缝,通常会通过挂线的方式进行截除。在连续施工的过程中,应当预留一定的部分进行搭接,确保后期的施工操作。等到连续施工完成后,才能开展下一阶段的施工操作。

4.4 通病和解决方案

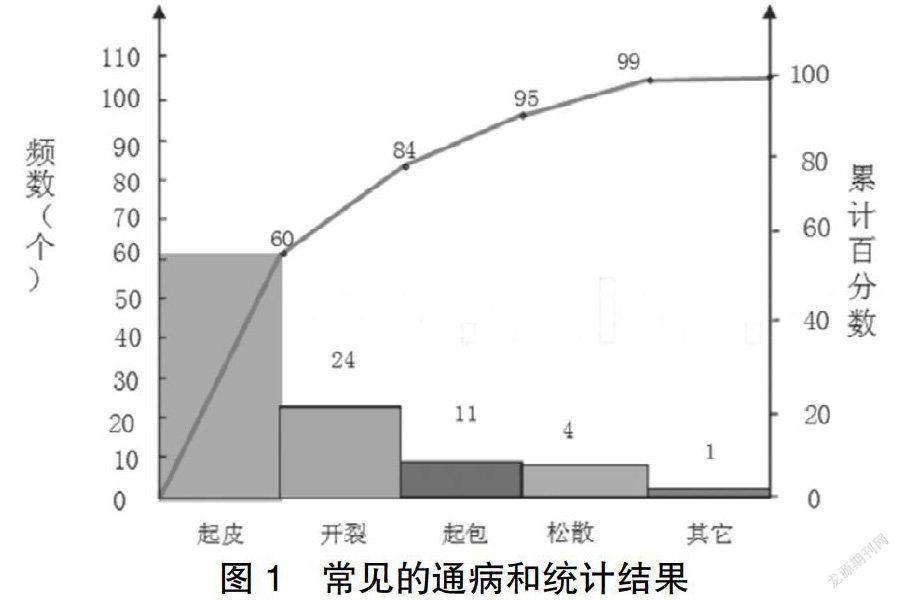

常见通病和统计结果见图1。

(1)表层起皮。要确保二灰土混合料的内部匀称性,合理控制碾压前后的含水量。等到含水量达到一定的标准后,才能够开展下一步的碾压操作。由于二灰土混合料的表层很容易导致风干现象,所以需要选择合适的设备进行碾压。倘若表层出现了严重的起皮现象,应该做好日常的补水工作。只有含水量达到标准,才可以有效的避免起皮现象的产生[3]。

(2)弹簧处理。深究弹簧现象产生的原因,一般包括两个方面的内容:要么底部存在素土夹层,要么由于混合料中含水量过高。为了解决以上问题,提升混合料内部的匀称度,应该在所有的夹层之间进行专业搅拌,有效控制好混合料中的含水量。倘若在一些敏感部位出现了弹簧现象,那么需要采取拌和装置进行碾压。

5 结语

二灰土底基层施工工艺能够符合公路工程的基本规范,结合施工实际,我们认为底基层二灰土施工工艺具有自身独特的优势。

参考文献:

[1]尤红军,韩洋,刘佳男,等.二灰土路面底基层材料配比试验研究[J].中国资源综合利用,2017,35(11):35-37+42.

[2]林衍群,许荣.公路路面二灰土底基层施工工艺[J].交通世界,2017,24(12):40-41.

[3]张伟.二灰土底基层在高速公路施工中的应用[J].交通标准化,2014,39(14):179-181+184.