重载车用BS960E高强贝氏体钢MAG焊接工艺研究

2020-09-10江勇冯仁锦张成竹刘艳

江勇 冯仁锦 张成竹 刘艳

摘要:针对新型重载汽车选用的BS960E贝氏体高强钢,通过优化焊接接头坡口、控制电流电压等手段,获得了优良的MAG焊接工艺。并使用高速摄像和焊接在线监测技术进一步探索了MAG焊电源的动、静特性以及熔滴过渡行为,对焊接接头的金相组织进行了分析。试验发现:在最优工艺条件下,焊接电流稳定且电压值较低,熔滴过渡形式为一脉一滴的射滴过渡。最终得到的接头焊缝组织主要为回火马氏体、针状铁素体和粒状贝氏体,这些组织的产生使得焊缝的硬度较母材有明显上升。

关键词:贝氏体高强钢;MAG焊;高速摄像;熔滴过渡

0 前言

重载汽车的轻量化是该类型产品的发展方向,BS960E贝氏体高强钢具有优异的力学性能,成为新型重载汽车半挂车纵梁的优选材料。普通1 000 MPa级高强钢主要为回火马氏体钢,存在可焊性差、焊缝易出现冷裂纹等问题[1],难以运用于主要承载结构。而最近出现的控轧控冷技术冶制的贝氏体钢在一定程度上优化了1 000 MPa级高强钢的可焊性,Oweg G M[2]等人在研究中就高强钢用于焊接结构的优势和潜力做出了肯定,并研究了高强钢焊接接头的微观组织变化。要将贝氏体高强钢运用于新型重载车辆,就必须开发出适合生产条件且优异的焊接工艺。聂丽萍[3]在车用高强钢MAG焊焊接工艺研究中,使用DP600双相钢分别和轮辋用钢RCL540、SPFH540的MAG焊搭接工艺进行了优化,试验结果显示,焊接电流和焊接速度是影响熔深的主要因素。蒋庆梅[4]研究了焊接工艺参数对1 000 MPa超低碳贝氏体焊接接头组织性能的影响,结果表明,热输入和焊道间温度对焊接接头组织和性能均有一定影响。MAG焊的研究中,大多数认为直流反接MAG焊更加稳定。在直流正接MAG焊时,电弧的阴极斑点将自动寻找氧化膜,阴极破碎作用使电弧阴极斑点在焊丝端头或侧面来回游动,导致电弧不稳[5]。所以确保焊接规范参数处于射流过渡区间,才能获得相对稳定的大电流直流正接MAG焊[6]。文中通过试验,获取BS960E贝氏体高强钢的MAG焊优质工艺,并研究其焊接过程中的熔滴过渡行为和获得的焊接接头微观组织。

1 试验材料和设备

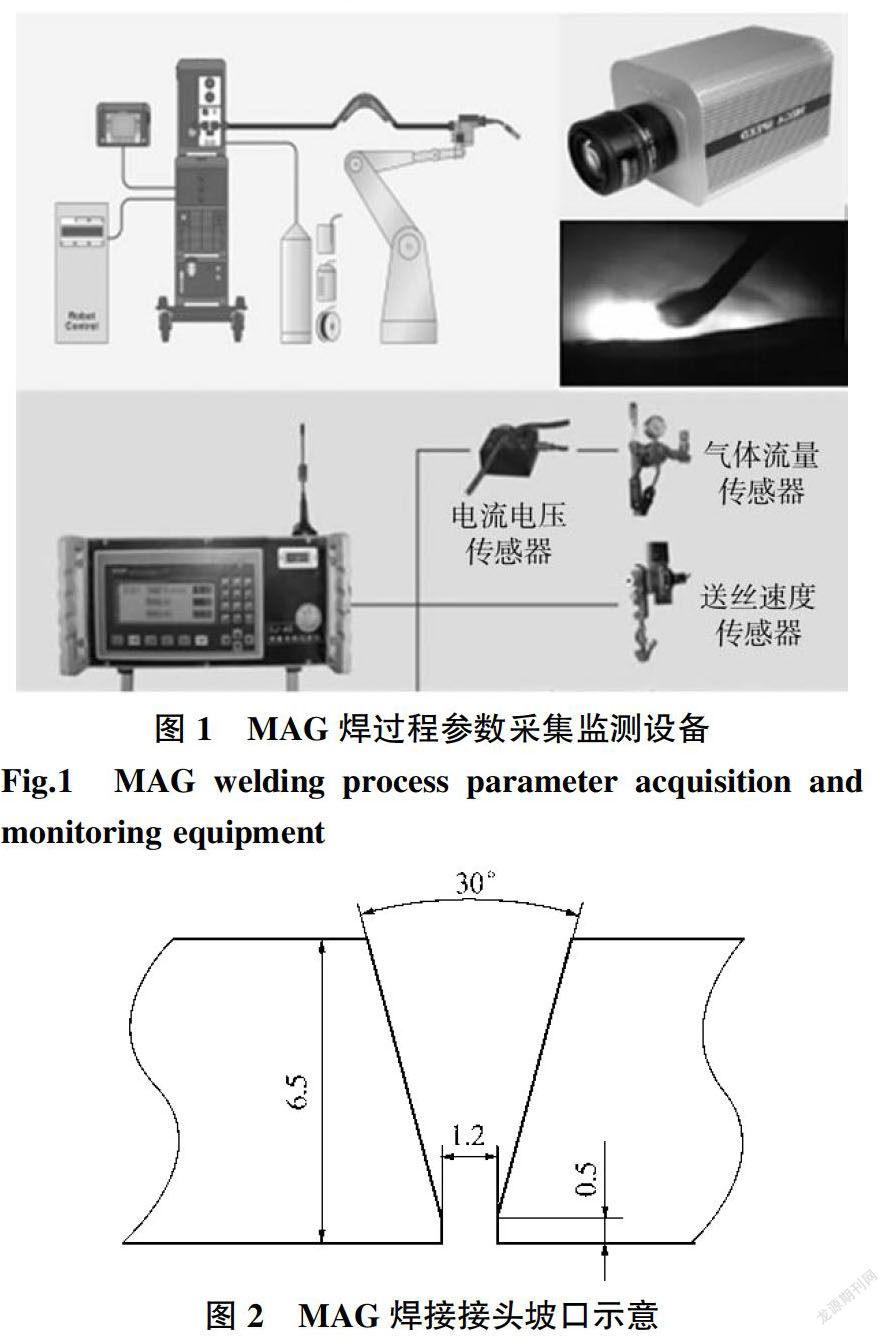

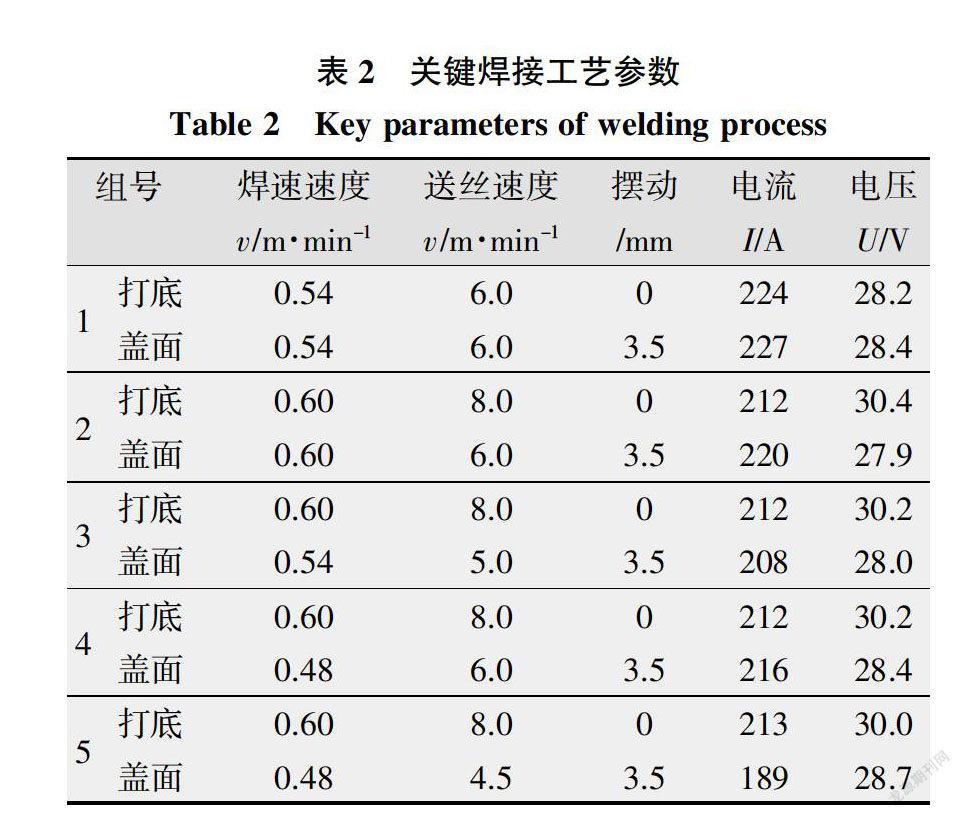

BS960E是一种贝氏体高强钢,其微觀组织主要是针状铁素体和粒状贝氏体。这种钢材晶粒细小,抗拉强度为1 050 MPa,屈服强度为960 MPa,室温下母材拉伸延伸率为12%,-40 ℃冲击吸收功KV2为64.5 J。试件采用Fronius弧焊焊机进行脉冲MAG焊接,直流反接,保护气为φ(CO2)20%+φ(Ar)80%混合气体。焊接过程中使用高速摄像和电压电流监测装置对熔滴和焊接电压、电流数据进行同步监测(见图1)。按照半挂车纵梁的设计,焊接试验采用板厚为6.5 mm的对接焊接试件,钝边设计尺寸为0.5 mm、坡口角度为30°(见图2)。

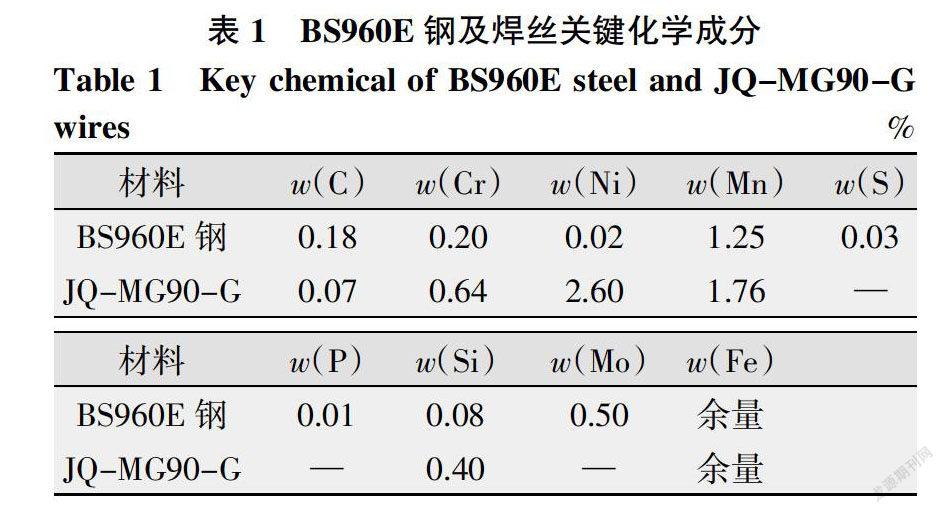

采用φ1.2 mm的JQ-MG90-G焊丝进行焊接,焊丝表面无附加处理,抗拉强度为1 000 MPa,母材和焊丝的关键化学成分如表1所示。通过对焊接速度、送丝速度、焊枪摆动、焊接电流及焊接电压的调整,将工艺试验分为5组,如表2所示。

通过对焊接接头在不同焊接工艺参数下的焊缝成形、熔深、熔宽以及微观组织的观察,确定最优工艺参数为第5组:打底焊接速度0.6 m/min,送丝速度8 m/min,第二道焊接速度0.48 m/min,送丝速度4.5 m/min,摆长为3 mm、摆宽为3.5 mm,其焊缝表面成形如图3所示。

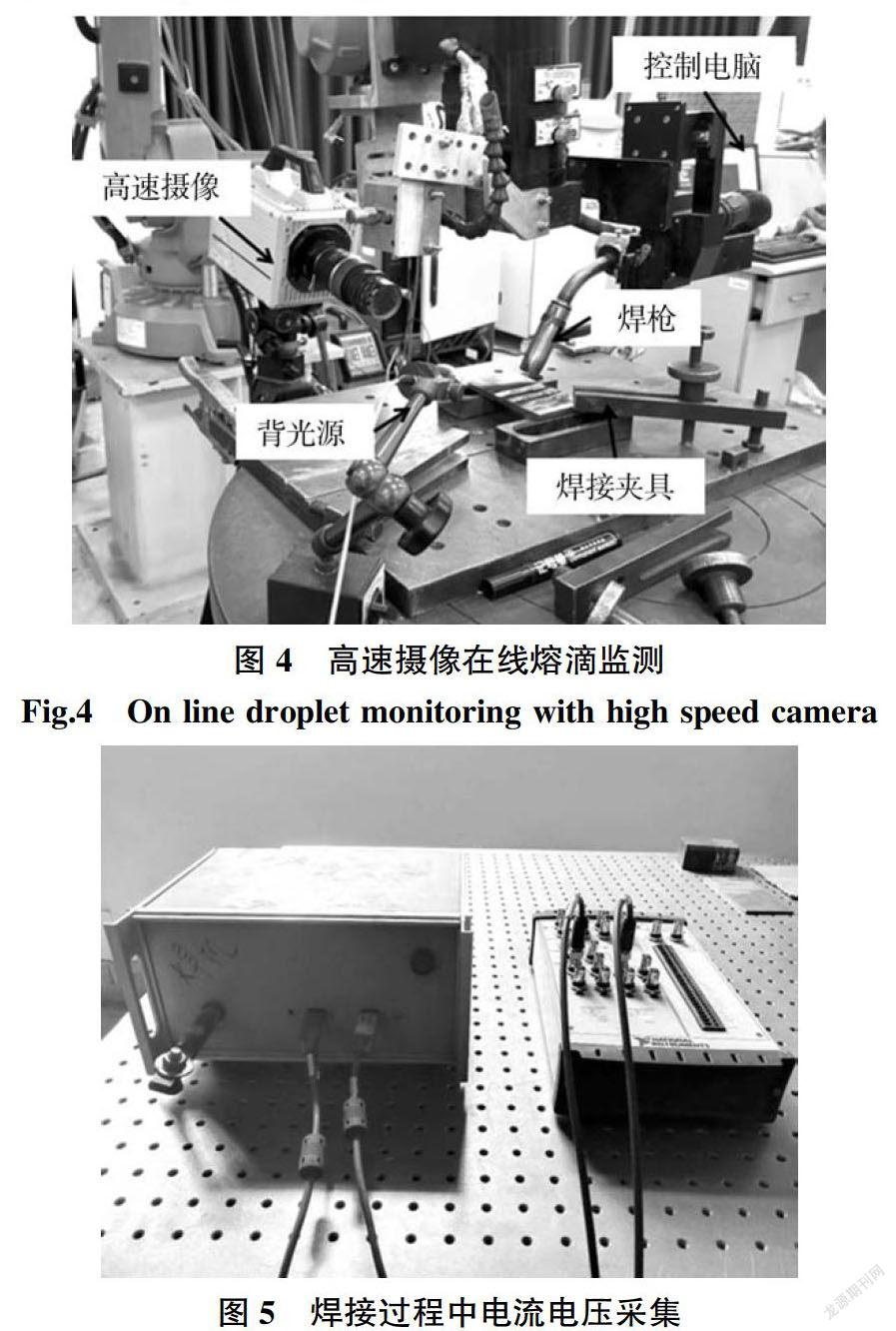

使用高速摄像机对不同焊接参数下MAG焊接过程中的电弧形态、熔滴过渡行为及熔池形态进行实时监测和图像采集,如图4所示。使用电流电压采集设备(见图5),对MAG焊接过程中电弧的电源静特性及动特性进行在线实时采集,分析焊接过程中电源静特性与动特性的变化规律。焊接接头显微硬度试验参考标准为GB/T 2654-2008,使用HVS-30显微硬度测试设备测试焊接接头的硬度。试验的加载力为10 kg,载荷持续时间为10 s。截取接头焊缝试样通过4%硝酸酒精腐蚀液处理后,用蔡司金相电子显微镜观察其金相组织。

2 试验结果与分析

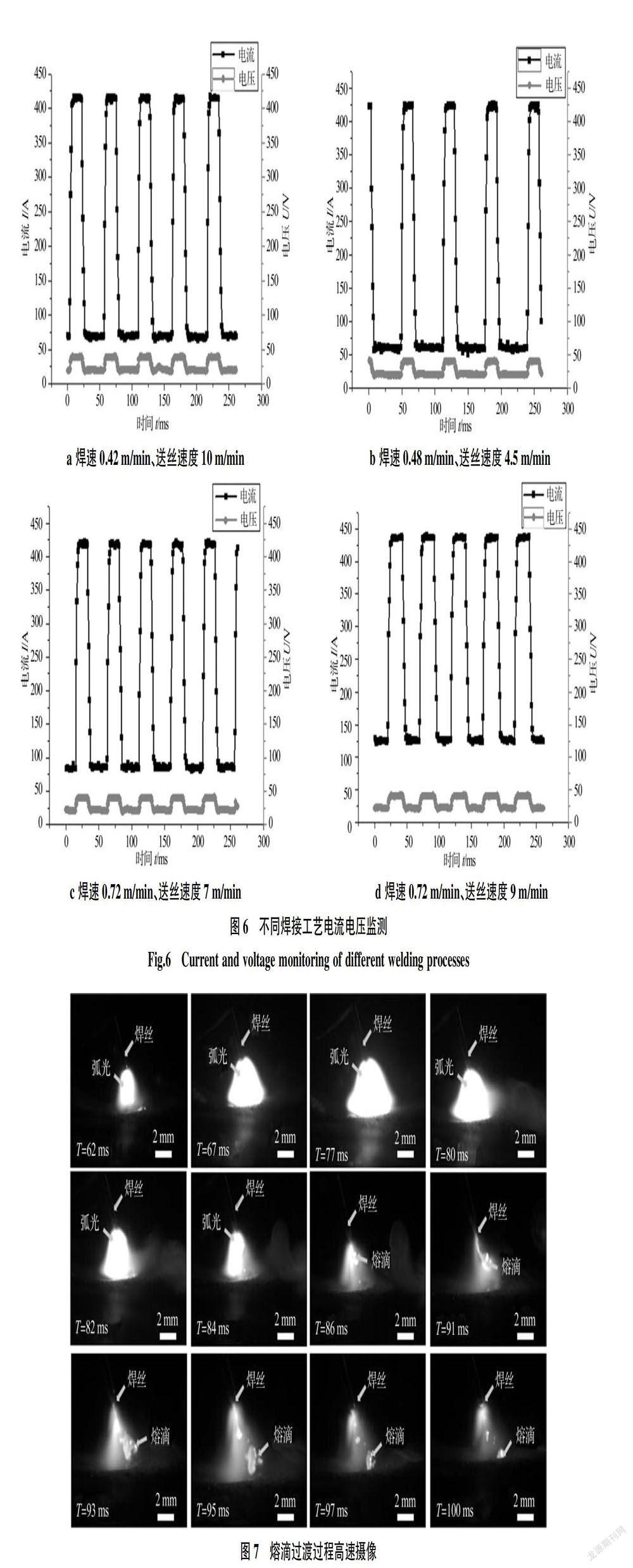

2.1 熔滴过渡行为及电参数分析

MAG焊接电弧的电源静特性及动特性在线实时采集结果如图6所示。一个完整的脉冲时间为50 ms,在送丝速度较快时(见图6a),焊接电流出现了不稳定波动,会导致更多焊接缺陷和飞溅的产生。当焊接速度为0.48 m/min、送丝速度为4.5 m/min时(见图6b),可以明显看出电流更加稳定,电压也相对较低,利于对焊接热输入的控制。图6c中焊接速度为0.72 m/min、送丝速度为7 m/min,虽然电压值不是很高,但电流仍出现了稍许波动。当采用较高的焊接速度和送丝速度时(见图6d),电流有明显增高的趋势,焊接电流峰谷值已经超过100 A,这将导致焊接热输入过大,不利于焊接变形和焊接残余应力的控制。因此,需要将焊接速度和送丝速度控制在合理的范围内,避免电流的不稳定或电压偏高。

在最优焊接工艺参数下,使用高速摄像对焊接熔滴过渡进行观察,如图7所示。在一个完整熔滴过渡过程中,可以看出熔滴过渡形式为射滴过渡,熔滴的尺寸接近焊丝直径(φ1.2 mm)且沿焊丝轴向过渡,电弧为典型的钟罩状。在熔滴滴落过程中始终处于电弧弧光内,几乎没有飞溅产生。一个过渡过程时间约为48 ms,和一个脉冲周期几乎相同,所以焊接熔滴过渡形式为一脉一滴。

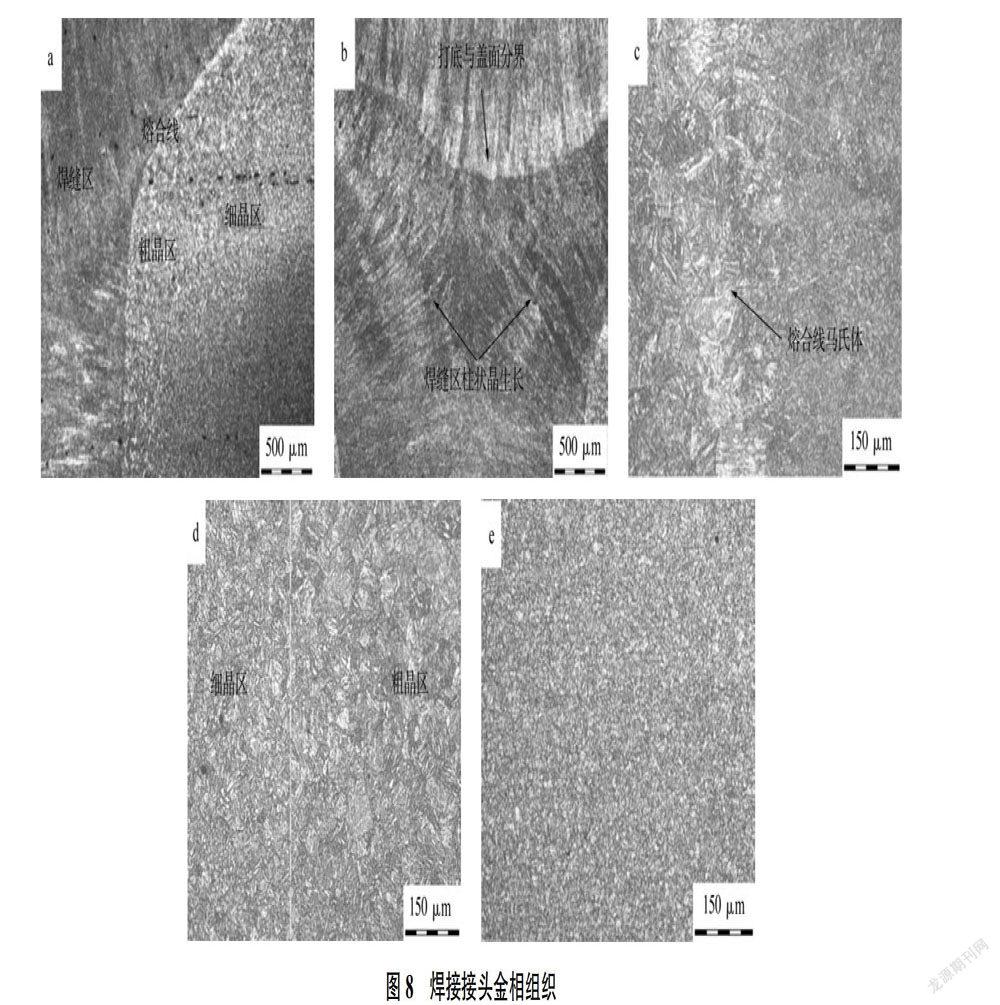

2.2 焊接接头的金相组织

对最优工艺条件得到的焊接接头金相组织如图8所示。母材为短轴状的铁素体和粒状贝氏体,晶粒细小均匀(见图8e)。焊接后,焊缝的组织主要为马氏体、针状铁素体和粒状贝氏体(见图8a)。从图8b中可以明显看到柱状晶从焊缝中心向两边熔合线生长,晶粒组织较为粗大。导致这一现象的原因是较大的热输入和较慢的焊接速度,使该区域处于高温的时间较长,晶粒有足够的时间长大,并导致晶粒粗化[7]。熔合线处发生了马氏体相变,为典型的片状马氏体组织(见图8c),在该处有高的硬度和强度,但是韧性较差[8]。热影响区的细晶区和不完全相变区晶粒都细小而均匀,有较好的力学性能(见图8d)。

2.3 焊接接头的显微硬度

焊接接头显微硬度测试结果如图9所示,接头盖面层和打底层的硬度测试间距为1 mm,焊缝中心厚度方向硬度测试距离为0.5 mm。

由试验结果并结合金相组织分析,接头盖面层的硬度(见图9b)较大,其硬度在380~420 HV之间,这是因为马氏体组织和柱状晶的产生使焊缝硬度较母材有明显的上升;最高硬度在熔合线处,此处是典型的片状马氏体,硬度最高达到460 HV;在距焊缝中心12 mm后,硬度趋于平稳在350 HV左右。接头打底层的硬度(见图9c)整体较盖面层而言相对均匀和偏低,最高硬度(370 HV)在焊缝位置,最低值310 HV出现在热影响区。这是因为打底层在经历了盖面层重熔后,经历了一次类似高温回火的过程,晶粒度相较于盖面层细小,硬度下降,韧性有所回复。

焊接接頭焊缝中心厚度方向的硬度(见图9d)呈现出“上硬下软”的特征,进一步证明了打底层的重熔高温回火作用使硬度下降。其中,硬度最低为315 HV,在距表面3.5 mm处,此处为两层焊道的界面处。

3 结论

(1)针对新型重载汽车用BS960E贝氏体高强钢,优化MAG焊工艺,得到最优工艺参数为:打底焊接速度为0.6 m/min、送丝速度8 m/min,第二道焊接速度为0.48 m/min、送丝速度4.5 m/min,焊枪摆动摆长为3 mm、摆宽为3.5 mm。

(2)获得了不同焊接工艺参数下的电参数及熔滴过渡形式,在最优工艺条件下,电流稳定且电压值较低,利于焊接热输入的控制。熔滴过渡形式为一脉一滴平稳过渡,飞溅较少。

(3)MAG焊接后,焊缝整体组织较为粗大,主要为马氏体、针状铁素体和粒状贝氏体,熔合线处的马氏体使得接头的硬度呈“M”型分布,同时盖面层对打底层的高温回火作用使焊缝呈现出“上硬下软”的硬度分布规律。

参考文献:

[1] 黄丽. 马氏体钢的焊接工艺[J]. 电焊机,2007,37(6):133-136.

[2] Oweg G M,Frankel G S,Bruce W A,et al. Performance ofwelded high-strength low-alloy steels in sour environme-nts[J]. Corrosion,2003(59):640-653.

[3] 聂丽萍. 车用高强钢MAG焊焊接工艺研究[D]. 黑龙江:哈尔滨工业大学,2011.

[4] 蒋庆梅,张小强,陈礼清. 高强度超低碳贝氏体钢的焊接性能[J]. 焊接技术,2015(12):29-33.

[5] TONG T,UEYAMA M,DIERKSHEIDE J E,et al. Obser-vations of the phenomenon of abnormal arc voltage occur-ring in pulsed metal inert gas welding of aluminum alloy[J]. Science and Technology of Welding and Joining,2005,10(6):695-700.

[6] 华爱兵,殷树言,陈树君,等. 直流正接MAG焊电弧及熔滴过渡特性[J]. 机械工程学报,2010,46(6):134-138.

[7] Li-Hua QI,Wei-Wei Z,Xiao-Feng L,et al. Analysis ofPlasticity Deformation by In-Situ Means of High StrengthPipeline[J]. Journal of Shanghai Jiaotong University,2012, 46(9):1455-1460.

[8] Jie Y,Liqun L,Wang T,et al. Weld Microstructure Char-acteristics of Dual Laser Beam Multi-Layer Welded HighStrength Steel with Filler Wire[J]. Chinese Journal of Las-ers,2010,37(5):1361-1367.