云南某含金多金属氧硫混合铜矿石选矿试验研究

2020-09-10谢恩龙高起方段胜红姜亚雄

谢恩龙 高起方 段胜红 姜亚雄

摘要:为合理高效开发利用含金铜矿资源,以云南某含金多金属氧硫混合铜矿石为研究对象,进行了浮选试验研究。结果表明:在获得的最佳条件基础上,采用铜金优先浮选—硫浮选工艺流程,闭路试验获得了品位为金56.60 g/t、银652.25 g/t、铜17.26 %,回收率为金63.63 %、银61.17 %、铜74.38 %的铜精矿;品位为金2.35 g/t、银29.82 g/t、硫47.33 %,回收率为金21.75 %、银23.02 %、硫90.64 %的硫精矿;金总回收率为85.38 %、银总回收率为84.19 %。研究结果为类似多金属矿石选矿工艺确定提供了有益参考。

关键词:氧硫混合矿;浮选;多金属矿;优先浮选;铜捕收剂

中图分类号:TD952 TD923文献标志码:A

文章编号:1001-1277(2020)06-0053-05 doi:10.11792/hj20200612

云南某含金多金属氧硫混合铜矿石采出后堆存时间较长,经过长期的风吹、日晒、雨淋,矿石的氧化程度日益加剧、可选性恶化。矿石中主要有价元素为铜(0.42 %)和金(1.61 g/t),同时共伴生铁(31.40 %)、银(19.30 g/t)和硫(7.60 %)等。矿石矿物种类繁多,氧化程度较高,氧化铜分布率达到28.56 %;金主要以游离金和载体金形式存在,其中游离金将在硫化矿浮选精矿中得到富集,载体金将与载体矿物在各自选矿产品中得到富集[1-2]。但是,前期探索试验发现,金在铜精矿中的回收率高于其他精矿,因此应尽可能将金富集到铜精矿中[3-4]。本文在前期探索试验基础上,进行选矿试验研究,获得最佳工艺参数,从而更加合理高效利用该矿石资源。

1 矿石性质

矿石中金属矿物主要有黄铜矿、黄铁矿、闪锌矿、方铅矿等硫化矿物,以及磁铁矿、褐铁矿、菱铁矿等氧化矿物;脉石矿物主要为石英、长石、云母等。铜矿物主要为原生硫化铜,其次为次生硫化铜,氧化铜分布率较高,达到28.56 %;金主要以游离金和载体金形式存在。矿石化学成分分析结果见表1,铜物相分析结果见表2。

由表1、表2可知:矿石中有价元素为铜、金、铁、银和硫,铅、锌含量较低,不具有回收价值,有害元素为砷;硫化铜分布率为71.44 %,氧化铜分布率为28.56 %,其中游离氧化铜分布率为14.76 %,结合氧化铜分布率为13.80 %。

2 选矿试验结果与讨论

根据矿石性质,在前期探索试验基础上,采用铜金优先浮选—硫浮选工艺处理该矿石,主要考察了磨矿细度、石灰用量、捕收剂对浮选指标的影响。

2.1 磨矿细度

采用浮选工艺对该矿石进行处理时,磨矿细度的合理控制非常关键,应在考虑各目的矿物充分解离的同时避免细磨过粉碎。磨矿细度试验流程见图1,试验结果见表3。

由表3可知:随着磨矿细度的提高,铜粗精矿铜品位呈先升高后降低趋势,铜回收率呈逐漸升高趋势;硫粗精矿硫品位变化不大,硫回收率呈升高趋势。综合考虑,选择磨矿细度-0.074 mm占80 %。

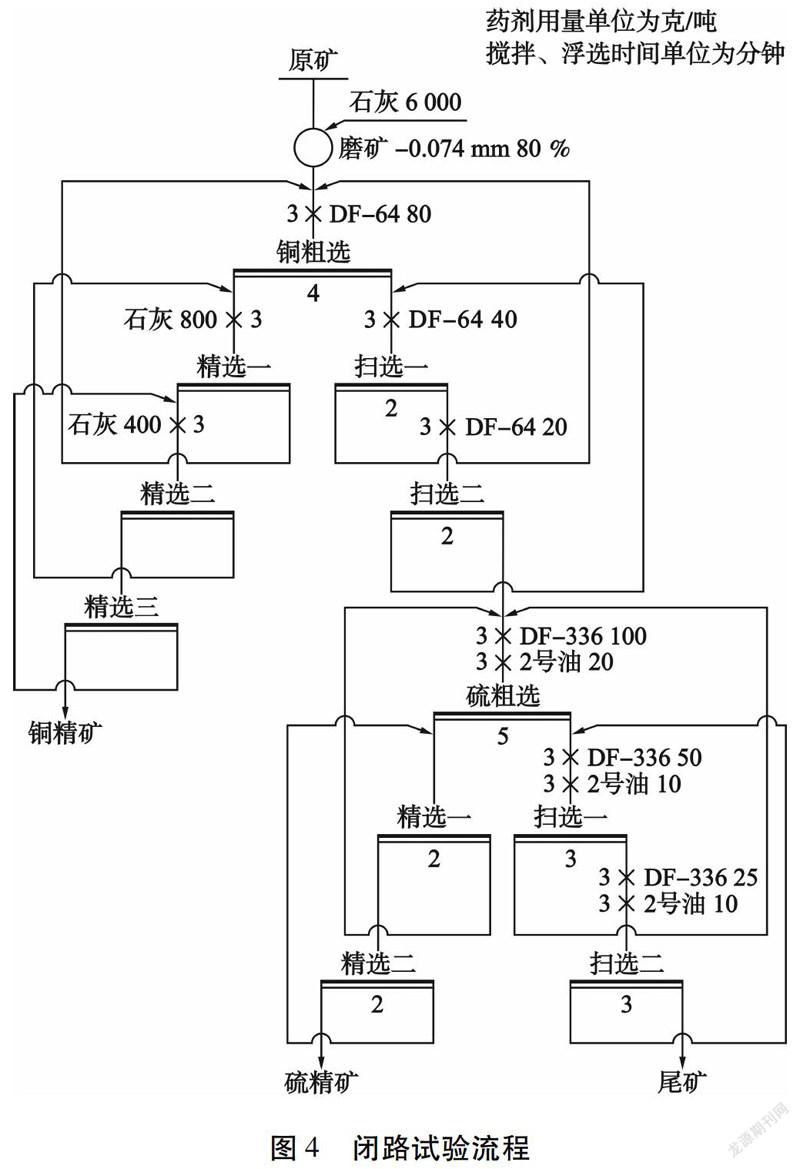

2.2 石灰用量

石灰是硫化矿浮选中最经济适用的矿浆pH调整剂、硫化铁矿物抑制剂,且具有沉淀铜离子的作用。因此,试验选择石灰作为调整剂,并考察了其用量对浮选指标的影响。固定Z-200用量为50 g/t,试验流程见图2,试验结果见表4。

由表4可知:从不添加石灰到石灰用量增加至8 000 g/t,铜粗精矿铜品位整体呈升高趋势,铜回收率呈先升高后降低趋势;同时,硫得到了有效抑制,但当石灰用量达到8 000 g/t(pH=11.0)时,部分硫化铜也被抑制,影响了铜回收率。综合考虑,选择石灰用量为6 000 g/t(pH=9.5)。

2.3 铜捕收剂

在石灰用量为6 000 g/t(pH=9.5)时,采用对黄铜矿具有良好选择性的Z-200、DF-64和丁铵黑药等3种捕收剂进行试验。试验流程见图2,Z-200用量试验结果见表5,DF-64用量试验结果见表6,丁铵黑药用量试验结果见表7。

由表5可知:随着Z-200用量的增加,铜粗精矿铜、金回收率先升高后趋于稳定,铜、金品位呈逐渐降低趋势。综合考虑,选择Z-200用量为80 g/t。

由表6可知:随着DF-64用量的增加,铜粗精矿铜、金回收率先升高后趋于稳定,铜、金品位整体呈降低趋势。综合考虑,选择DF-64用量为80 g/t。

由表7可知:随着丁铵黑药用量的增加,铜粗精矿铜回收率先升高后略有降低,金回收率呈逐渐升高趋势,铜、金品位呈逐渐降低趋势。综合考虑,选择丁铵黑药用量为80 g/t。

铜捕收剂试验结果对比表明:在相同药剂用量下,铜粗精矿铜回收率差异不大,但铜粗精矿铜品位有所差异,使用DF-64和Z-200时铜粗精矿铜品位高于丁铵黑药,可见DF-64和Z-200对铜的选择性较高;铜粗精矿金回收率大小为DF-64>丁铵黑药>Z-200,可见DF-64对金的捕收能力较强。综合考虑,选择DF-64作为铜捕收剂,适宜用量为80 g/t。

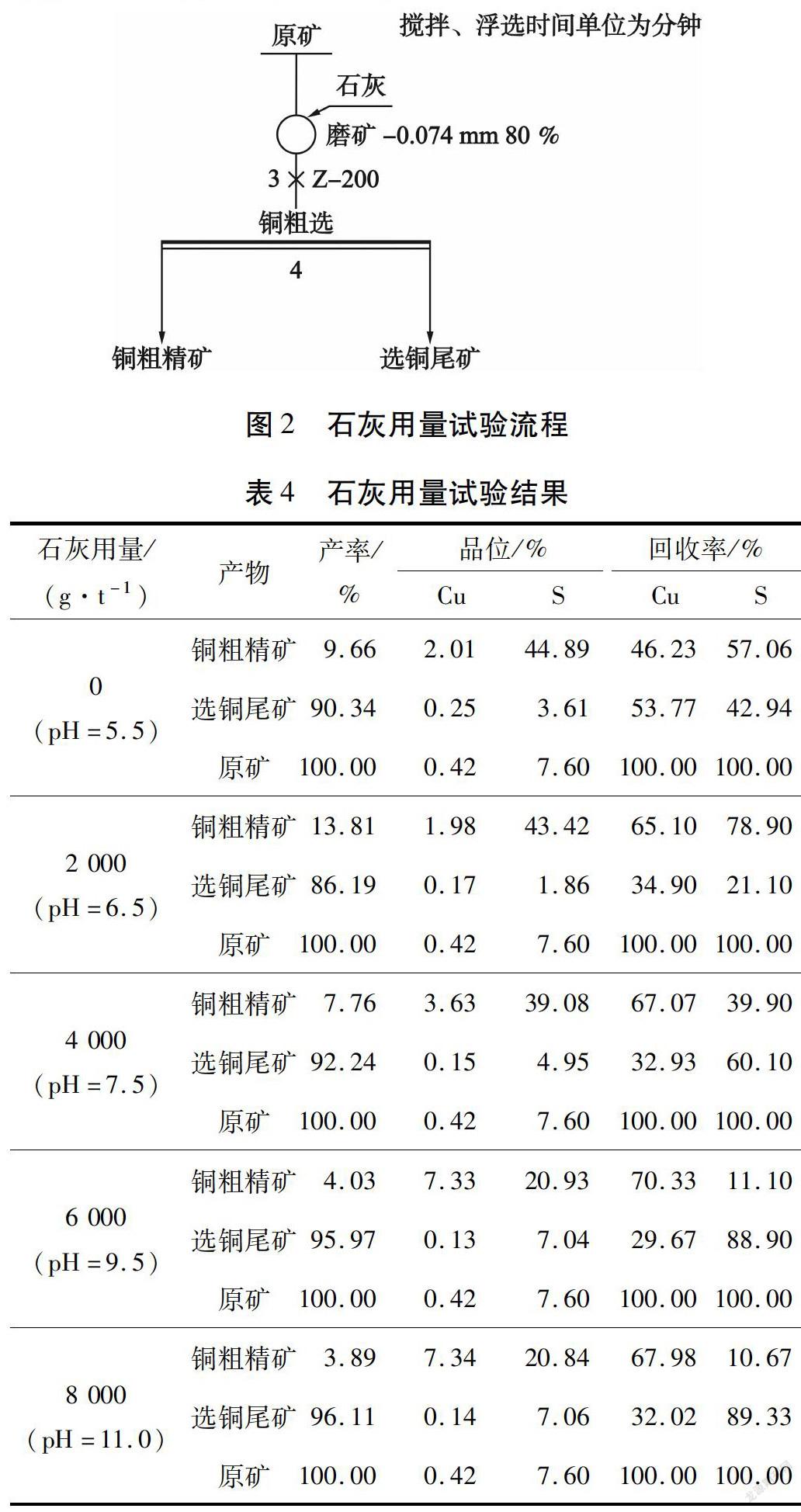

2.4 硫捕收剂

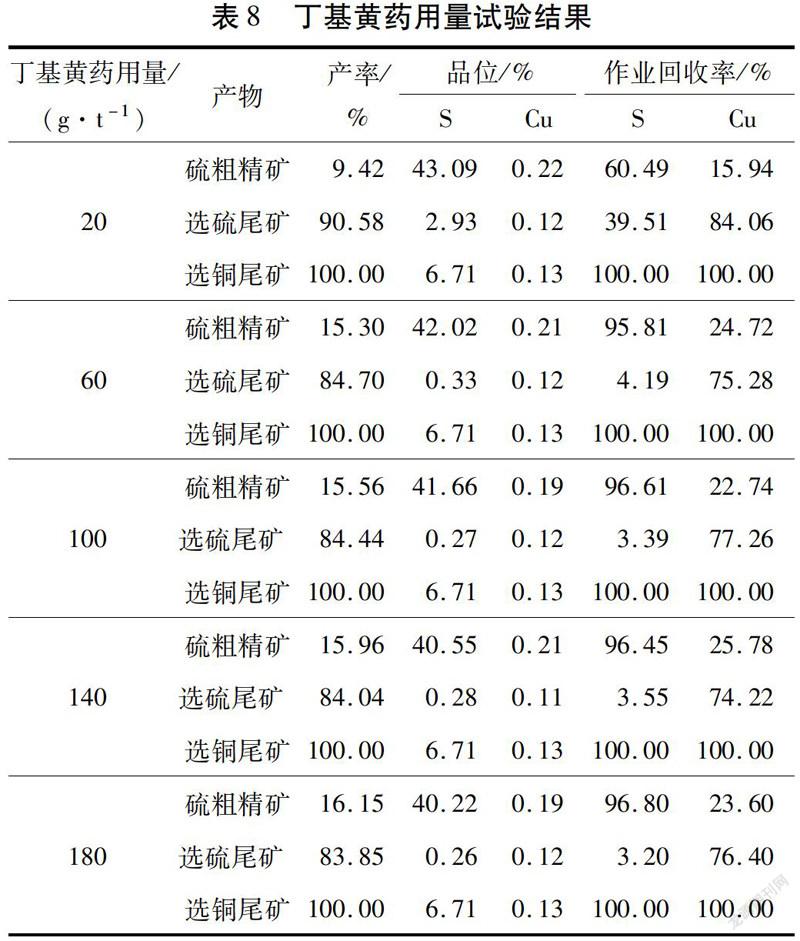

选择金和硫铁矿适宜的捕收剂,是获得良好工艺指标的有效途径之一。试验进行了丁基黄药和DF-336选硫试验。试验流程见图3,丁基黄药用量试验结果见表8,DF-336用量试验结果见表9。

由表8可知:丁基黄药对硫的捕收效果好,其用量在60~180 g/t时,硫粗精矿硫作业回收率均达到95 %以上,硫粗精矿硫品位达到40 %以上。综合考虑,选择丁基黄药用量为100 g/t。

由表9可知:DF-336用量在60~180 g/t时,硫得到了有效回收,硫粗精矿硫作业回收率和硫品位变化不大,硫作业回收率均在96 %以上,硫品位达到40 %以上。综合考虑,选择DF-336用量为100 g/t。

硫捕收剂试验结果对比表明:相比丁基黄药,DF-336对硫的捕收能力更强;二者对铜的捕收能力相近,但在指标接近的情况下,DF-336用量较少。综合考虑,选择DF-336作为硫捕收剂,硫粗选适宜用量为100 g/t。

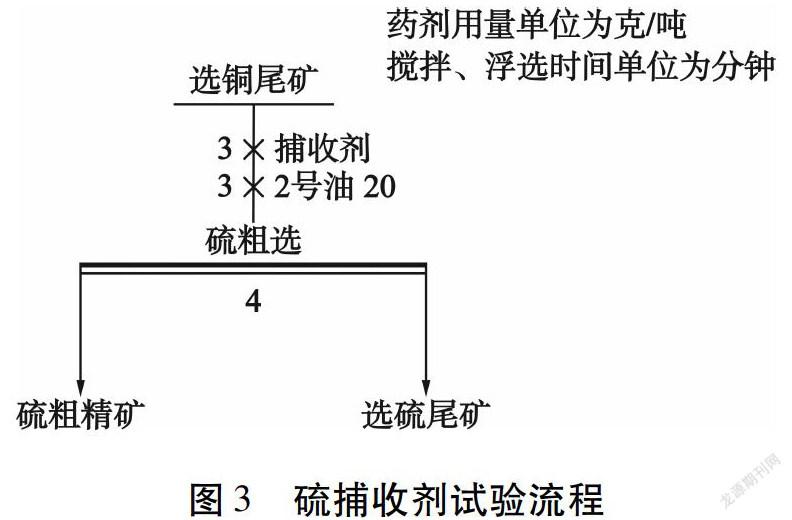

2.5 闭路试验

在获得的最佳条件基础上,进行了浮选闭路试验。闭路试验流程见图4,试验结果见表10。

由表10可知:采用铜金优先浮选—硫浮选工艺流程,可获得产率为1.81 %,品位为金56.60 g/t、银652.25 g/t、铜17.26 %,回收率为金63.63 %、银61.17 %、铜74.38 %的铜精矿;产率为14.90 %,品位为金2.35 g/t、银29.82 g/t、硫47.33 %,回收率為金21.75 %、银 23.02 %、硫 90.64 %的硫精矿。该浮选工艺流程简单,易于现场管控,且浮选指标稳定、良好。

3 结 论

1)矿石中主要有价元素为金、银、铜、铁、硫,铅、锌品位较低,无回收价值,主要有害元素为砷。游离氧化铜分布率为14.76 %,结合氧化铜分布率为13.80 %,氧化铜分布率高,影响了铜精矿品位及回收率。

2)采用新型DF系列捕收剂,以及铜金优先浮选—硫浮选工艺流程,可以获得相对较好的浮选工艺指标:铜精矿铜品位17.26 %、铜回收率74.38 %;硫精矿硫品位47.33 %、硫回收率90.64 %;铜精矿金、银回收率分别为63.63 %、61.17 %,硫精矿金、银回收率分别为21.75 %、23.02 %;浮选流程总回收率金85.38 %、银84.19 %。

[参 考 文 献]

[1] 何桂春.复杂高硫金矿石浮选试验研究[J].黄金,2010,31(6):45-49.

[2] 韩宗科.某金矿石选矿工艺试验研究及工业实践[J].黄金,2006,27(4):43-47.

[3] 张红梅,杨金林.某难选金矿石浮选工艺试验研究[J].黄金,2006,27(5):39-41.

[4] 刘江.高硫金细粒嵌布硫化矿金矿石选冶工艺的探讨[J].矿冶工程,1994,14(3):45-46.