不锈钢车体激光叠焊电磁超声检测技术应用研究

2020-09-10田勐张勇王丽萍孙明辉吕健玮

田勐 张勇 王丽萍 孙明辉 吕健玮

摘要:结合不锈钢车体激光叠焊的结构特点,开发了激光叠焊电磁超声自动在线检测技术,采用该技术对不锈钢车体激光叠焊质量进行在线检测。研究表明,电磁超声检测技术适用于不锈钢薄板激光叠焊质量检测,对不锈钢激光叠焊焊缝检测有较高的灵敏度,反射波的高低与不锈钢激光叠焊熔深有良好的对应关系,可根据焊缝的回波能力检测不锈钢薄板激光叠焊熔深。应用研究中,比较了熔深与熔宽的关系,并采用机器人进行全自动检测判断激光叠焊焊缝质量,机器人的扫查速度快,提高了检测效率,对不锈钢激光叠焊质量检测优势明显。

关键词:不锈钢车体;激光叠焊;电磁超声检测;机器人

中图分类号:TG115.28 文献标志码:A 文章编号:1001-2303(2020)07-0096-08

DOI:10.7512/j.issn.1001-2303.2020.07.15

0 前言

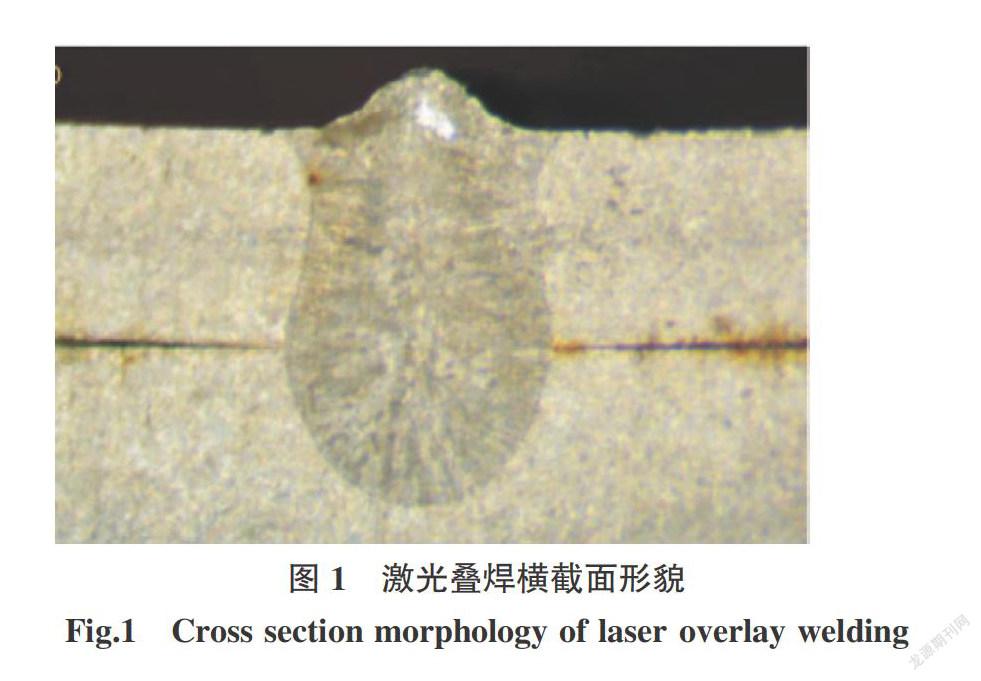

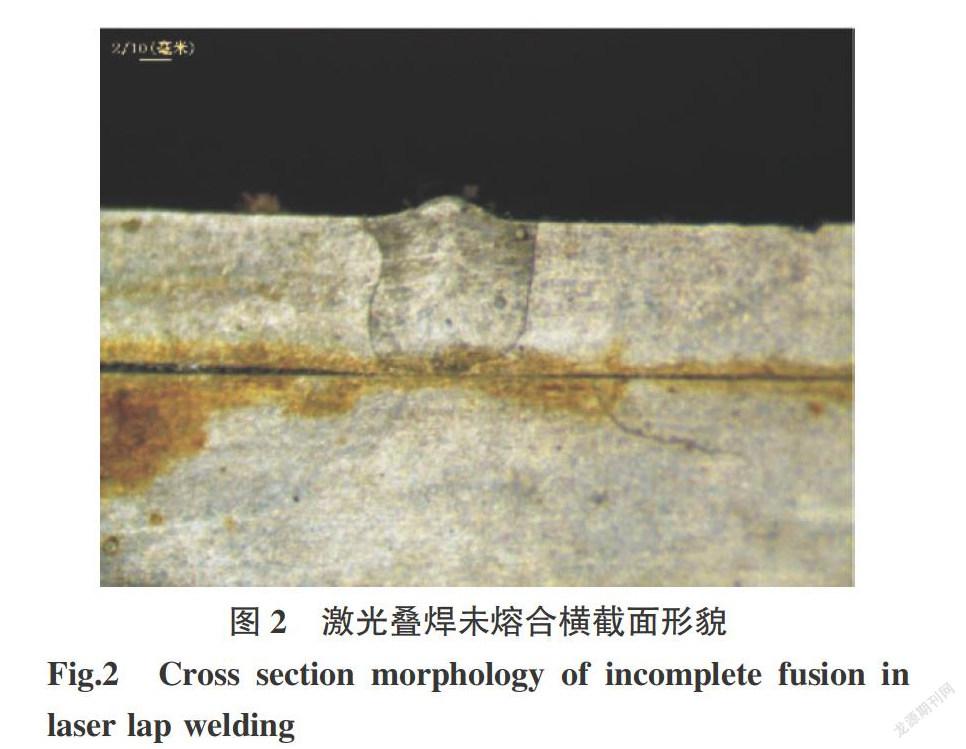

美国波士顿地铁项目是我国轨道交通装备行业首次对世界高端市场实现技术输出的项目,其不锈钢车体结构侧墙工序首次采用部分熔透激光叠焊技术。激光叠焊技术是激光束照射在不锈钢车体外墙板内侧搭接的补强骨架上,通过控制工艺参数使激光束贯穿补强板,而在熔入外墙板某一深度时中止。激光叠焊横截面形貌如图1所示,激光叠焊未熔合横截面形貌如图2所示。激光焊完成的车体外观平整度和美观程度都是传统焊接工艺无法比拟的[1],但使用常规探伤方式无法满足焊接质量检测要求,因此许多新技术不断涌现[2]。电磁超声检测方法对于不锈钢激光叠焊熔池的检测有很高的灵敏度,可明显识别激光叠焊不同熔深的焊缝。该检测技术具备无需耦合剂、检测精度高[3]、探头不易磨损等特点[4],可透过保护膜检测激光叠焊,优势明显。

1 试验材料、设备及方法

1.1 试件准备

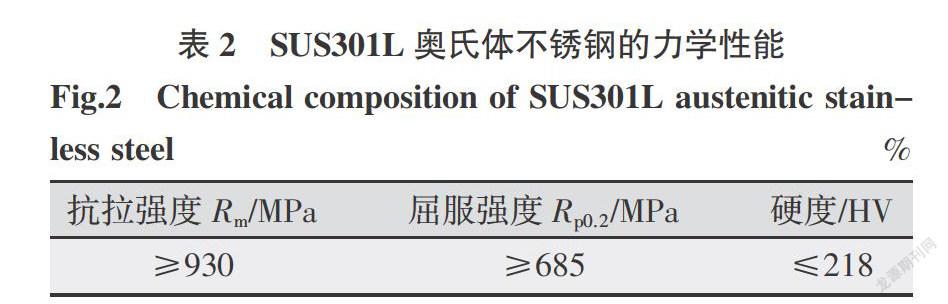

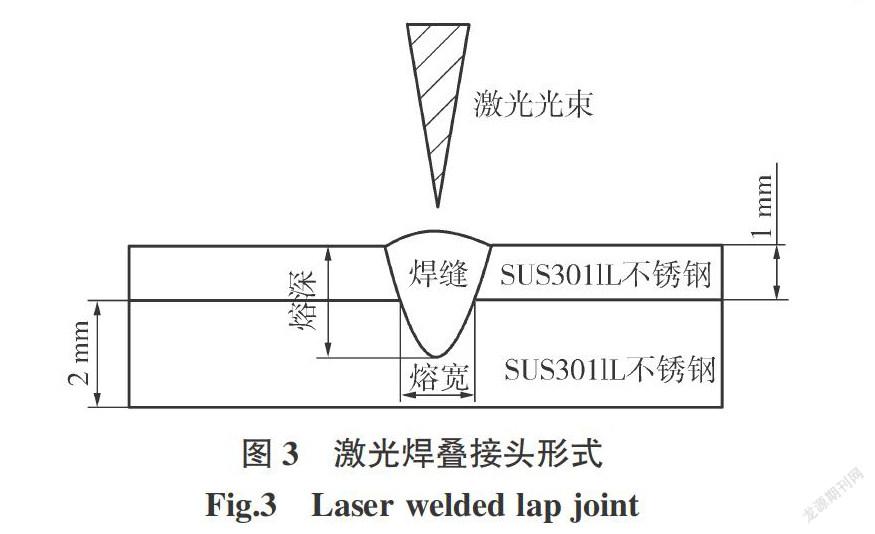

美国波士顿地铁不锈钢车体采用SUS301L奥氏体不锈钢板材,侧墙和补强骨架的厚度分别为2 mm和1 mm[5]。SUS301L奥氏体不锈钢力学性能优异[6],其化学成分和力学性能分别如表1、表2所示。激光焊工艺具有焊接热量集中、焊接质量稳定等优点[7],可实现更好的焊接效率和焊接质量[8],用Trudisk 4002激光器进行激光叠焊,接头形式如图3所示。

2.2 电磁超声检测系统

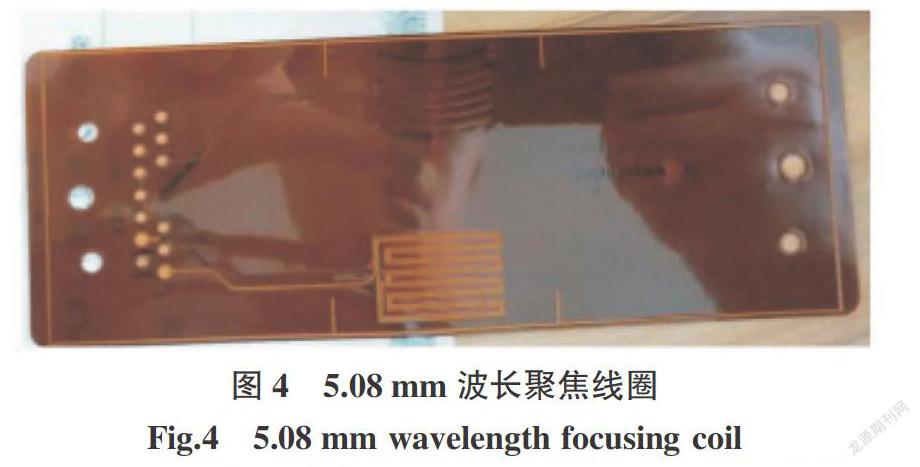

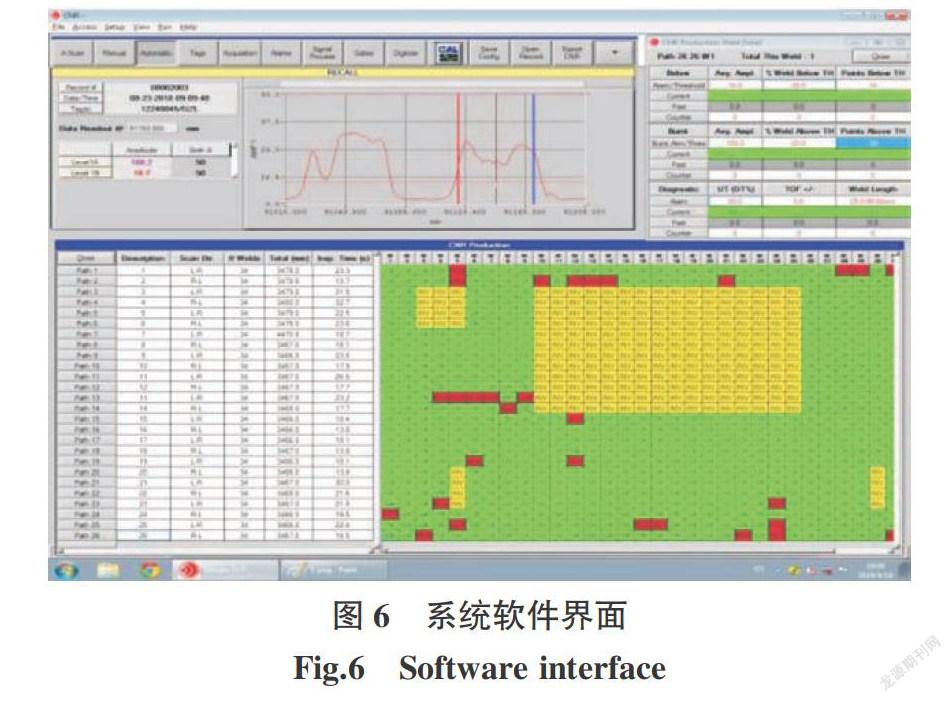

电磁超声传感器(EMAT)采用在线式Innerspect电磁超声仪器,功率4 kW,频率0.5~2 MHz。采用5.08 mm波长聚焦回折线圈,如图4所示,系统灵敏度为:熔深在0.2 mm以下时,分辨率为0.05 mm;熔深在0.2 mm以上时,分辨率为0.1 mm。系统稳定性为±2 dB,可通过门限区分。电磁超声自动检测系统机械工装系统联动轴数为6个自由度,如图5所示。电磁超声检测系统在不锈钢车体侧墙的平行线上扫描焊缝,传感器不断扫描并策划编码的位置,提供位置与振幅图表,当焊缝回波低于设定阈值水平时系统会自动报警,检测结束后系统可自动生成表格,每条焊缝的检测数据信息都自动保存在一个矩阵列表中,记录具有可追溯性,便于后续分析、跟踪和过程监控。系统软件界面如图6所示。

2.3 试验方法

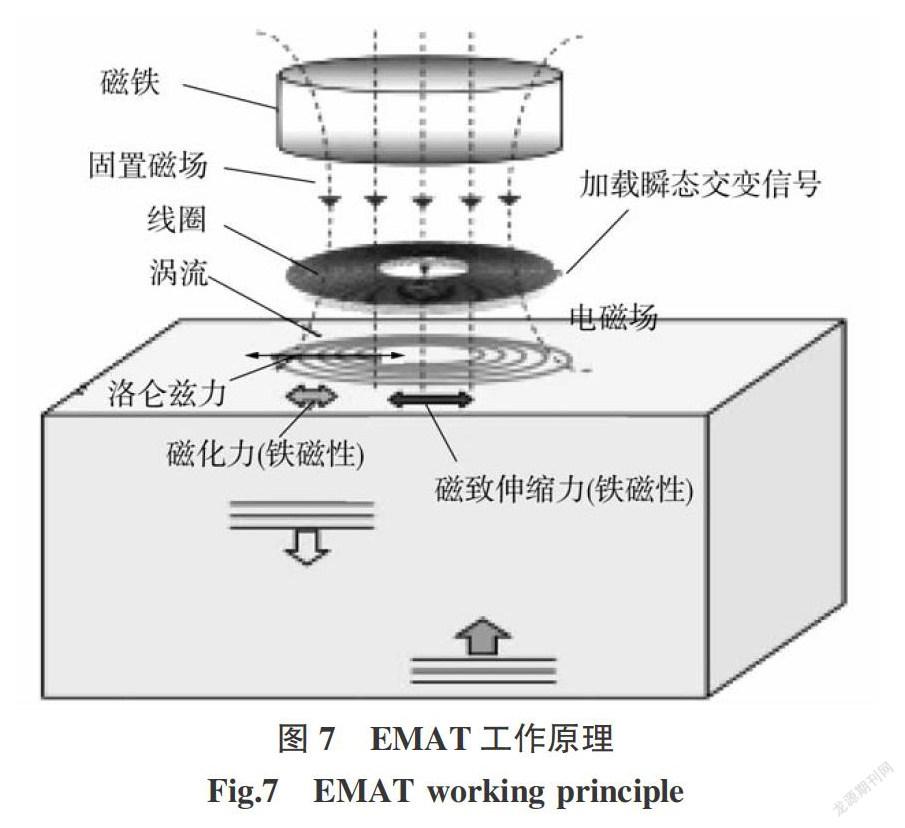

EMAT工作原理如图7所示。EMAT通过电磁耦合的方式在被测试件中激发超声波[9],焊缝有时会产生虚焊[10]。电磁超声传感器可在金属内部利用洛伦兹力和磁滞伸缩直接产生超声波,无需耦合剂,不受表面涂层和表面保护薄膜脱粘的影响,可实现非接触检测。EMAT利用不同的磁铁和线圈组合设计,能够有效地激发出各种超声波模式,易获得传统压电超声探头较难实现的各种超声波形,解决许多传统超声无法实现的检测技术问题,激光叠焊检测SH导波是首选。该EMAT系统电磁超声传感器激发SH超声导波,SH波质点的振动方向平行于板面而垂直于波的传输方向,在传输过程中相对于兰姆波(Lamb waves)很少发生波束方向的改变、频散、衰减以及模式转换,焊缝余高、工件表面的金属毛刺和液体残留等很少产生反射信号。基于以上特性,SH超声导波可避免焊缝余高等因素产生的影响,实现对不锈钢车体激光叠焊焊缝的检测。

3 试验结果和分析

针对不锈钢薄板激光叠焊电磁超声检测技术进行了三项试验:电磁超声检测方法的可行性试验、电磁超声检测系统灵敏度标定试验、电磁超声检测系统可靠性评估试验。

3.1 激光叠焊电磁超声检测方法的可行性试验

3.1.1 激光叠焊电磁超声检测

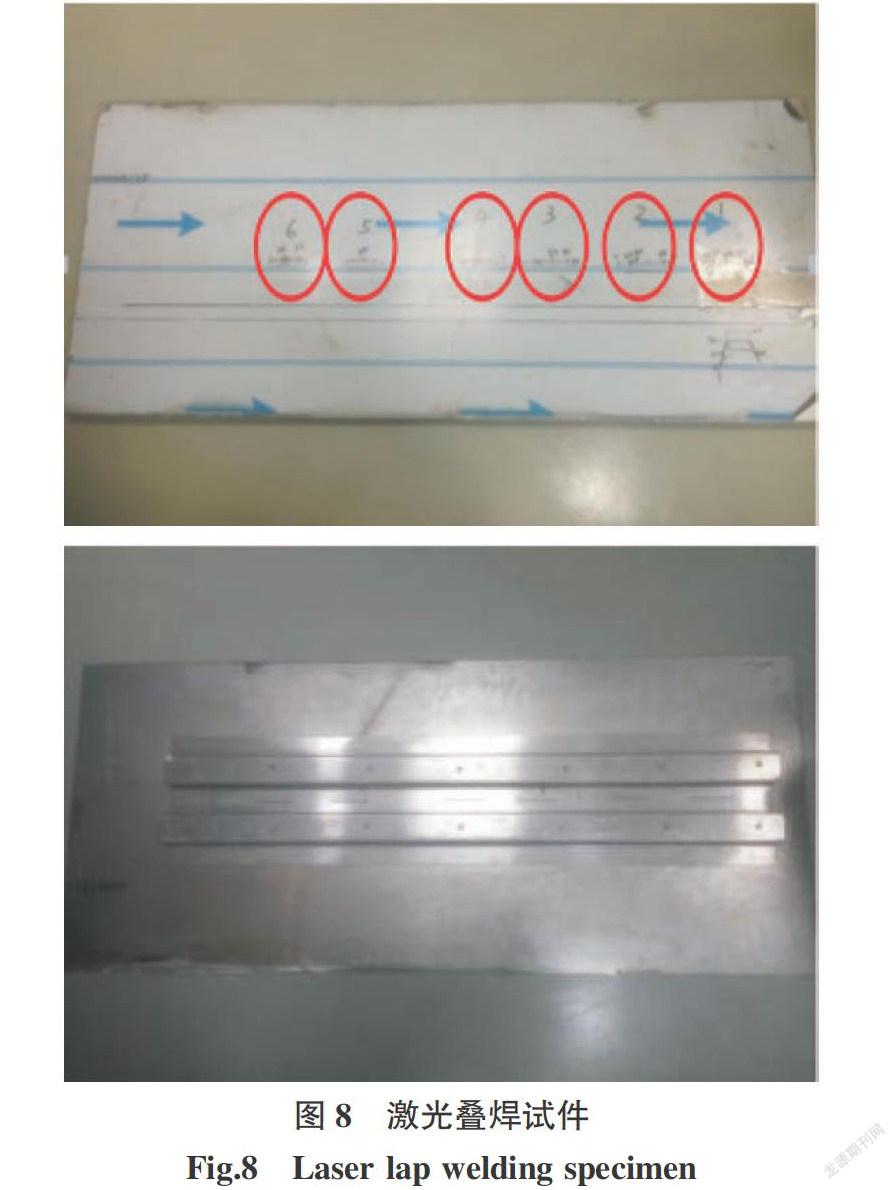

SUS301L奥氏体不锈钢激光叠焊试件如图8所示,试件上标记了序号1~6激光叠焊焊缝,分别采用1 900 W、1 800 W、1 750 W、1 700 W、1 600 W、1 500 W焊接,试件上板厚2 mm,下板厚0.64 mm,每条焊缝长度约50 mm、宽度约0.5 mm、焊缝间距约50 mm。用频率0.95 MHz、0.2 英寸波长电磁超声线圈激发SH波进行EMAT检测。SH波质点的振动方向平行于板面,激光叠焊熔深越大,接收反射受阻的超声波能量越大,反射波幅越高;熔深越小,反射波幅越小。从厚板侧以R-L逐点采集方式检测这6条焊缝熔池深度,探头中心距焊縫约25 mm,探头聚焦点尺寸5 mm,从焊缝起始点开始平均间隔5 mm取测试点,可全部覆盖焊缝长度50 mm,用编码器等分距离。

3.1.2 激光叠焊电磁超声检测结果

(1)1号焊缝。

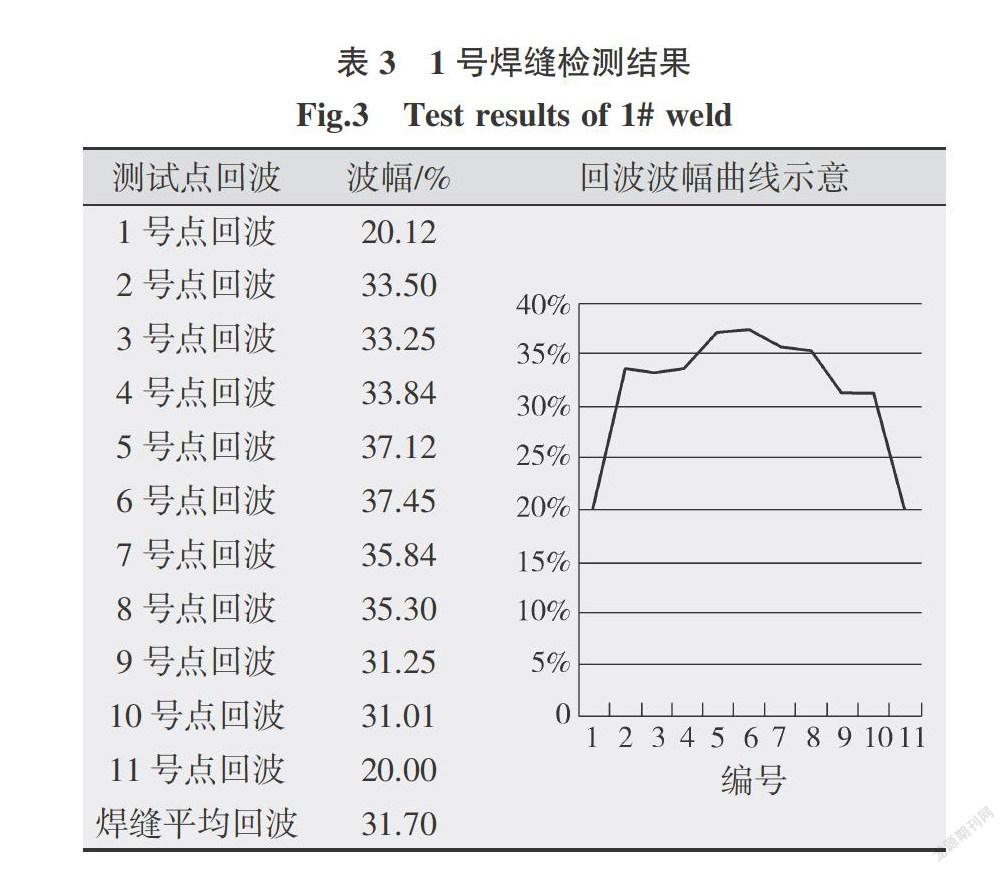

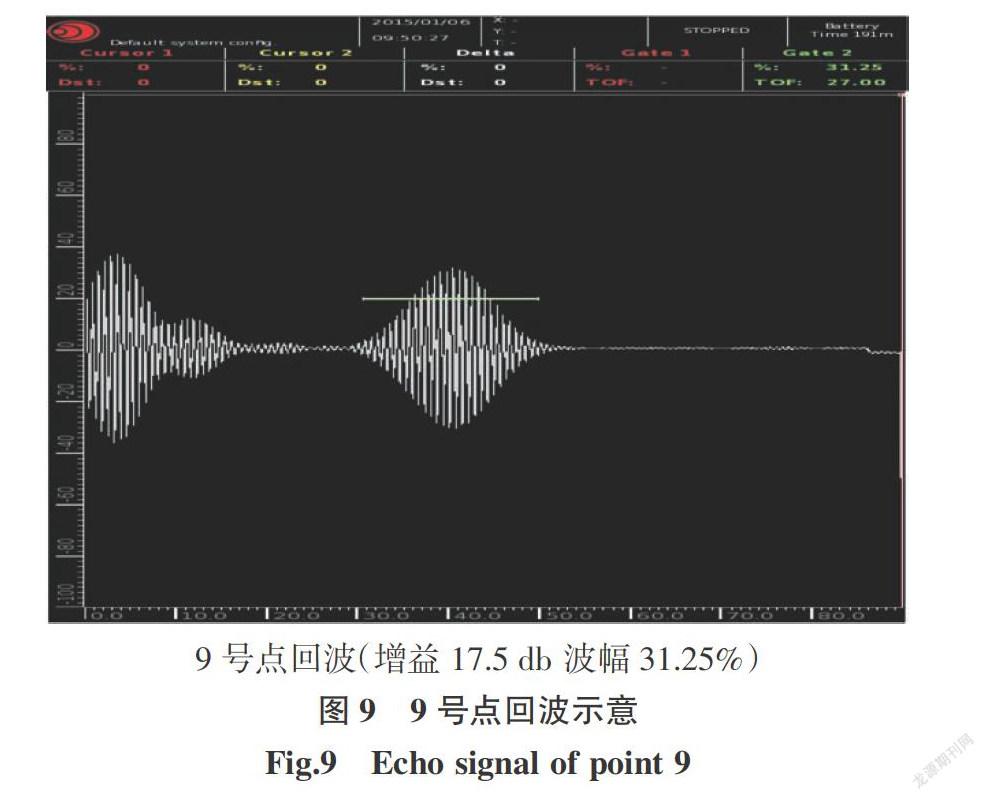

焊缝从头到尾平均取11个测试点进行电磁超声检测,结果如表3所示,其中9号点回波示意如图9所示。

(2)2号焊缝。

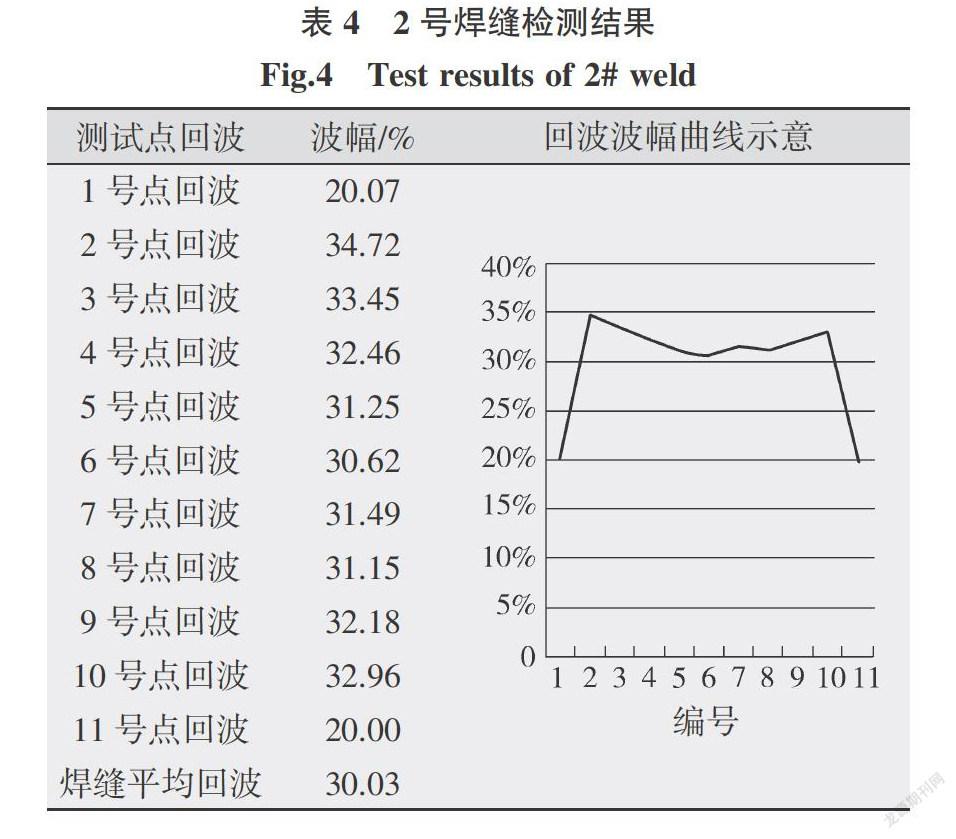

焊缝从头到尾平均取11个测试点进行电磁超声检测,检测结果如表4所示。

(3)3号焊缝。

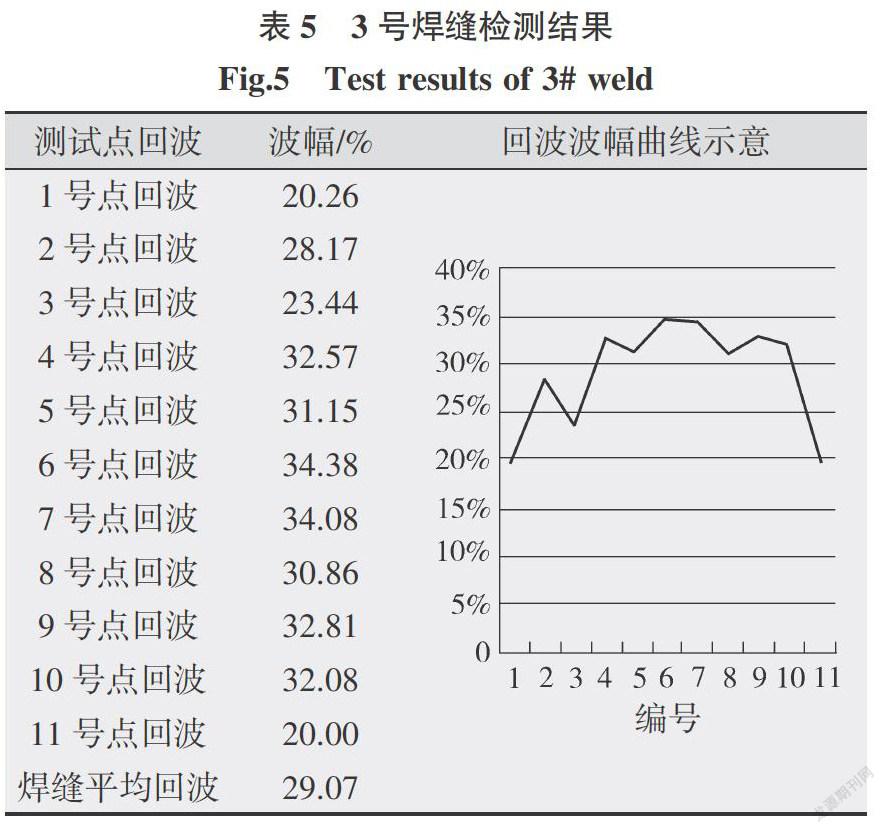

焊缝从头到尾平均取11个测试点进行电磁超声检测,结果如表5所示。

(4)4号焊缝。

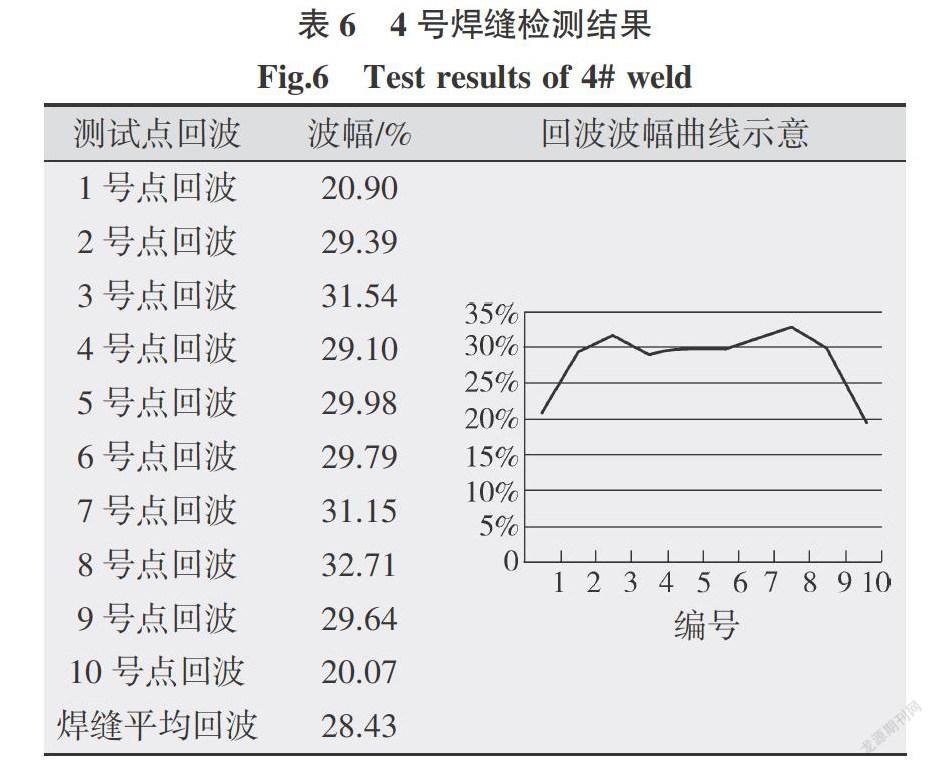

焊缝长45 mm,从头到尾平均取10个测试点进行电磁超声检测,结果如表6所示。

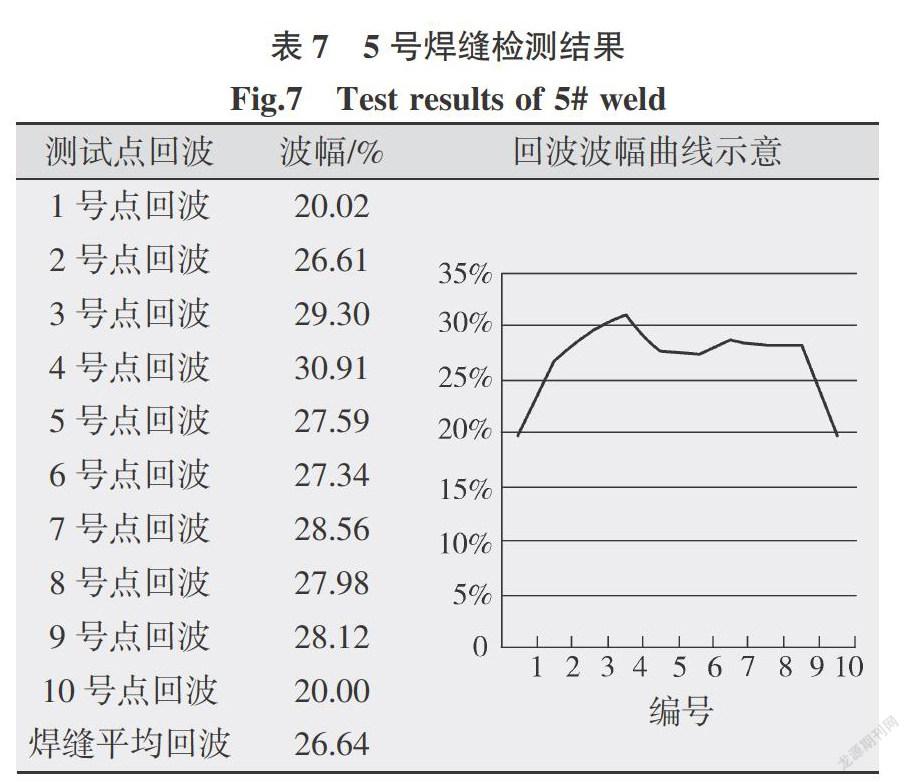

(5)5号焊缝。

焊缝长45 mm,从头到尾平均取10个测试点进行电磁超声检测,结果如表7所示。

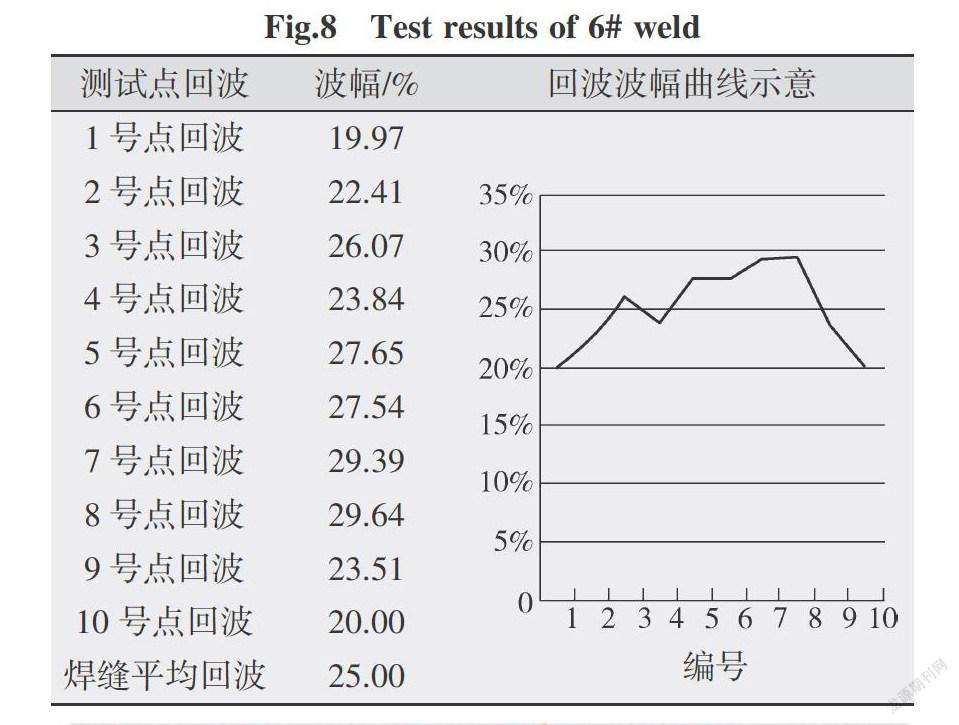

(6)6号焊缝。

焊缝长45 mm,从头到尾平均取10个测试点进行电磁超声检测,结果如表8所示。

3.1.3 试验结论

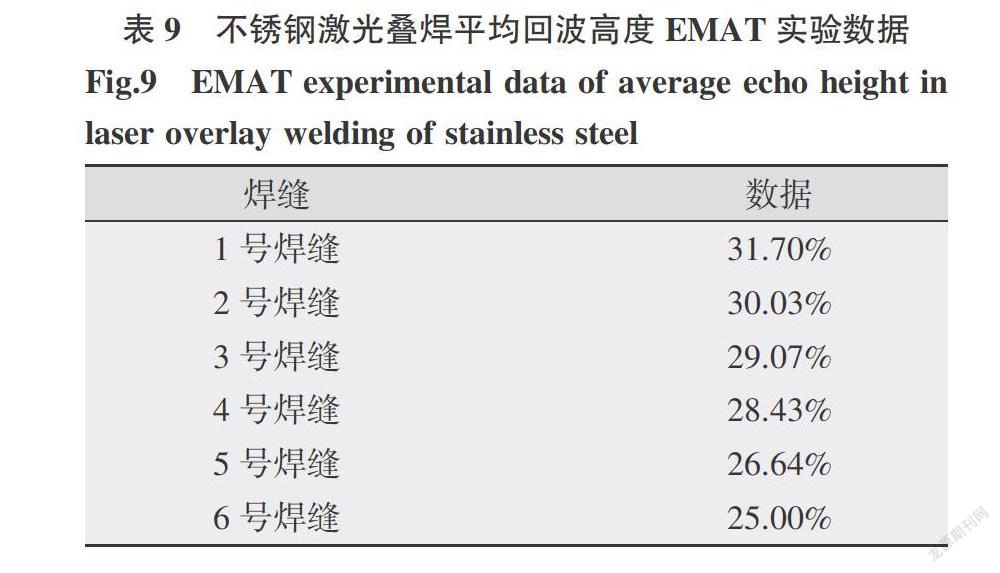

某激光叠焊焊缝EMAT位置-振幅样例图如图10所示,对不锈钢车体激光叠焊EMAT检测的主要目的是判断焊缝是否熔合。本次试验结果如表9所示,激光叠焊焊缝熔合与未熔合反射波幅有明显差异,证明了电磁超声检测技术适用于不锈钢薄板激光叠焊质量检测,且不受保护膜粘接质量的影响。

3.2 激光叠焊电磁超声检测系统灵敏度标定

采用电磁超声检测技术分别检测3块不锈钢车体SUS301L奥氏体不锈钢激光叠焊试板,上板厚2 mm,下板厚0.64 mm,试件编号分别为1809、1810、1811,用频率0.95 MHz、0.2英寸波长电磁超声聚焦线圈激发SH导波,以L-R连续扫查方式从厚板侧进行检测。

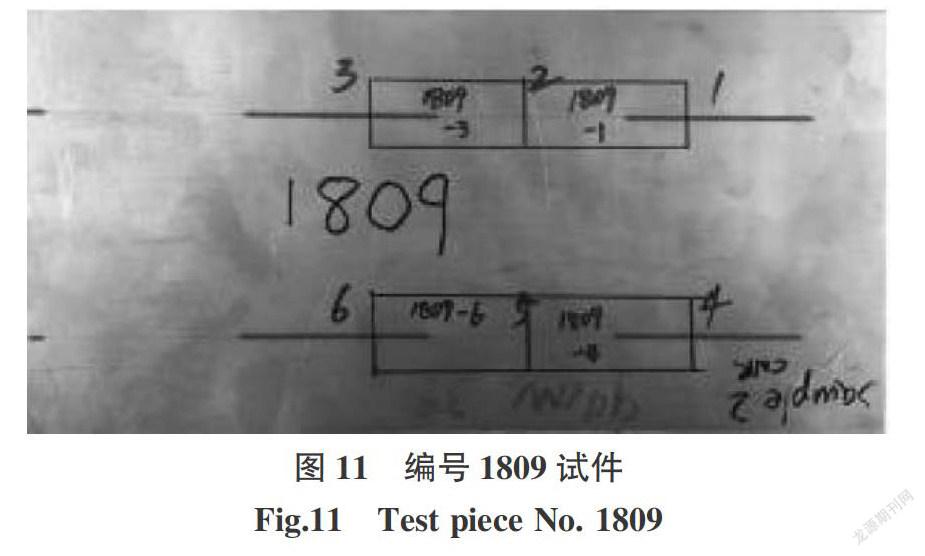

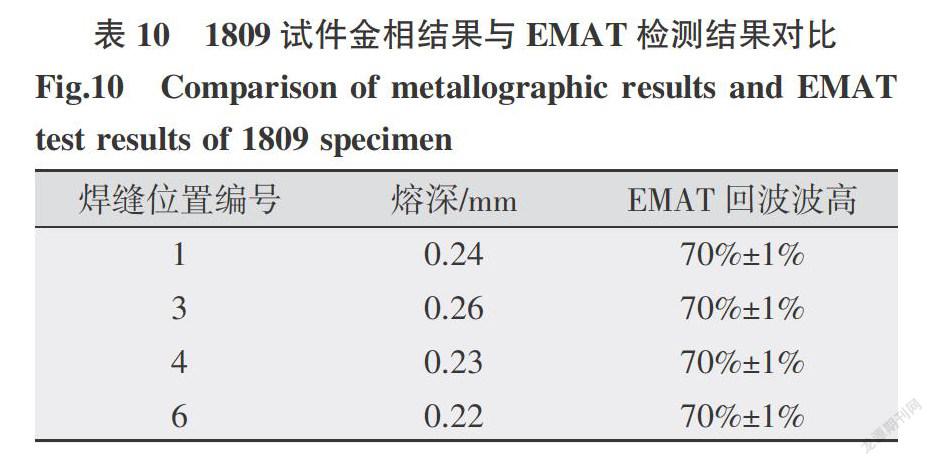

3.2.1 编号1809试件检测结果

编号1809试件如图11所示。位置1和3与板上侧的激光叠焊焊缝相对应,位置4和6与板下侧的激光叠焊焊缝相对应,上下侧焊缝间距约60 mm,每个焊接点都提供了良好的反射(接近70%)。位置2和5是无焊缝区,不属于测试范围。对位置1、3、4、6激光叠焊焊缝进行了熔深金相检验,金相结果与EMAT检测结果如表10所示。

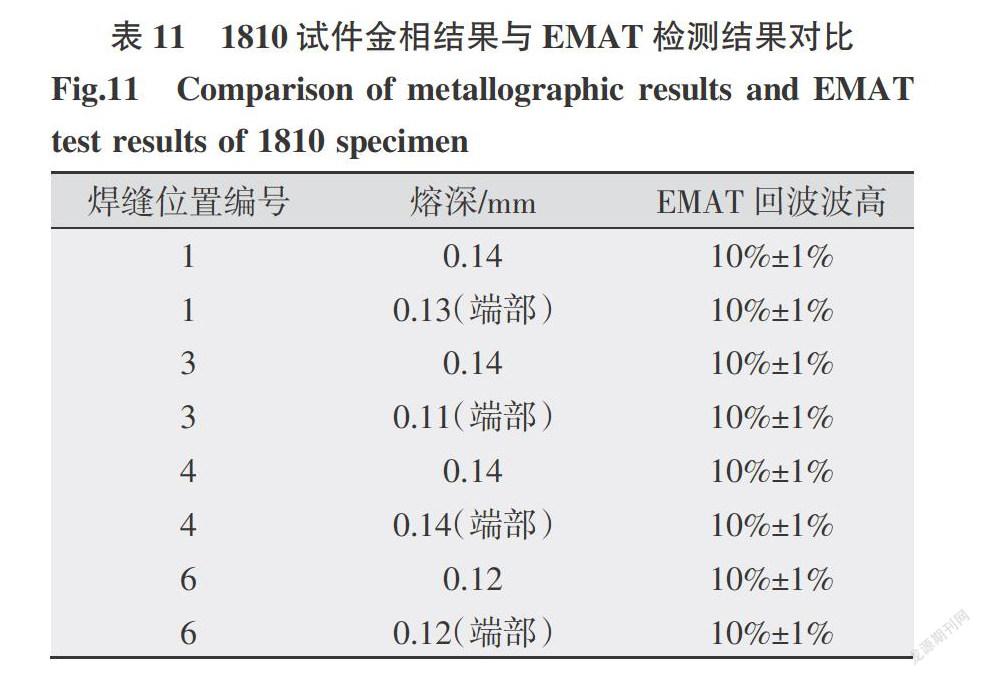

3.2.2 编号1810试件检测结果

编号1810试件如图12所示。位置1和3与板上侧的激光叠焊焊缝相对应,位置4和6与板下侧的激光叠焊焊缝相对应,每个焊接点提供了微弱至无的反射(接近10%),说明焊缝质量低劣,熔合不良。位置2和5是无焊缝区,不属于测试范围。在该特定试件中,一些激光叠焊焊缝的边缘具有相当高的回波,通常只有一个边缘具有更高的响应。试验表明:当焊接开始,由于功率高在该处焊接良好,但仅在一个非常小的区域,该激光叠焊焊缝的其他部分仍然不好,是功率降低造成的。对位置1、3、4、6激光叠焊焊缝进行了熔深金相检验,金相结果与EMAT检测结果一致,如表11所示。

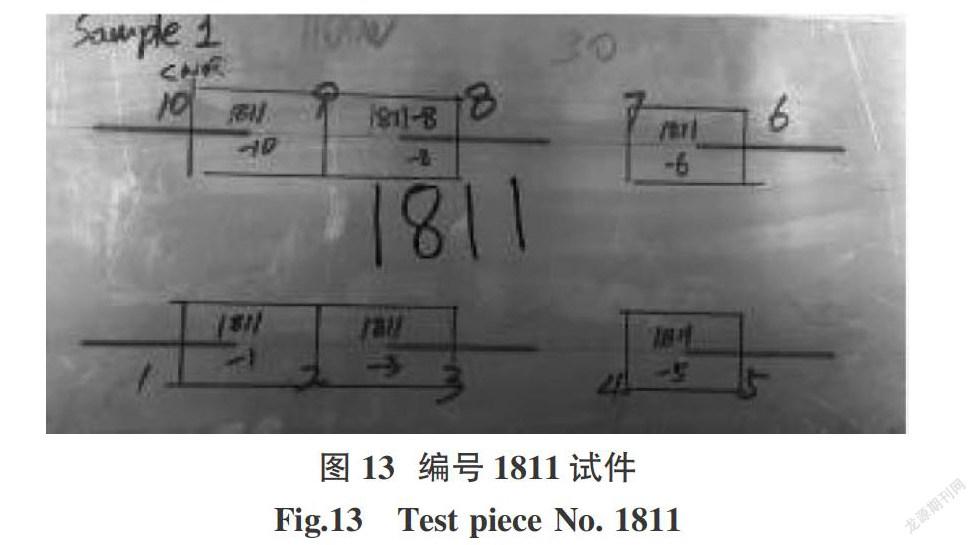

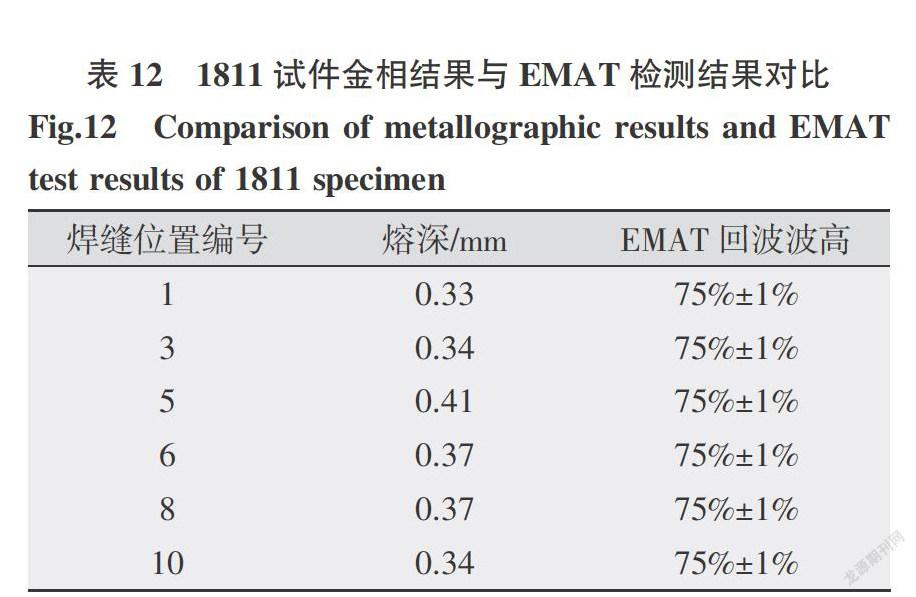

3.2.3 编号1811试件检测结果

编号1811试件如图13所示。位置1、3和5与板下侧的激光叠焊焊缝相对应,位置6、8和10与板上侧的激光叠焊焊缝相对应,每个焊接点都提供了良好的反射(接近75%)。位置2、4、7和9是无焊缝区,不在测试范围。对位置1、3、5、6、8、10激光叠焊焊缝进行了熔深金相检验,金相结果与EMAT检测结果如表12所示。

3.2.4 试验结论

由分析可知,1809试件平均熔深为0.24 mm,1811试件平均熔深为0.36 mm,1810试件平均熔深为0.13 mm。激光叠焊EMAT检测反射波幅随着熔深的增加而增加,本次试验中将1811试件平均熔深0.36 mm对应EMAT反射波幅(75%±1%)设为阈值上限,1809试件平均熔深0.24 mm对应EMAT反射波幅(70%±1%)设为阈值下限。1810试件平均熔深相对小,其EMAT反射波幅(10%±1%)低于设定阈值下限,检测结果不合格。

3.3 电磁超声检测系统的可靠性验证评估

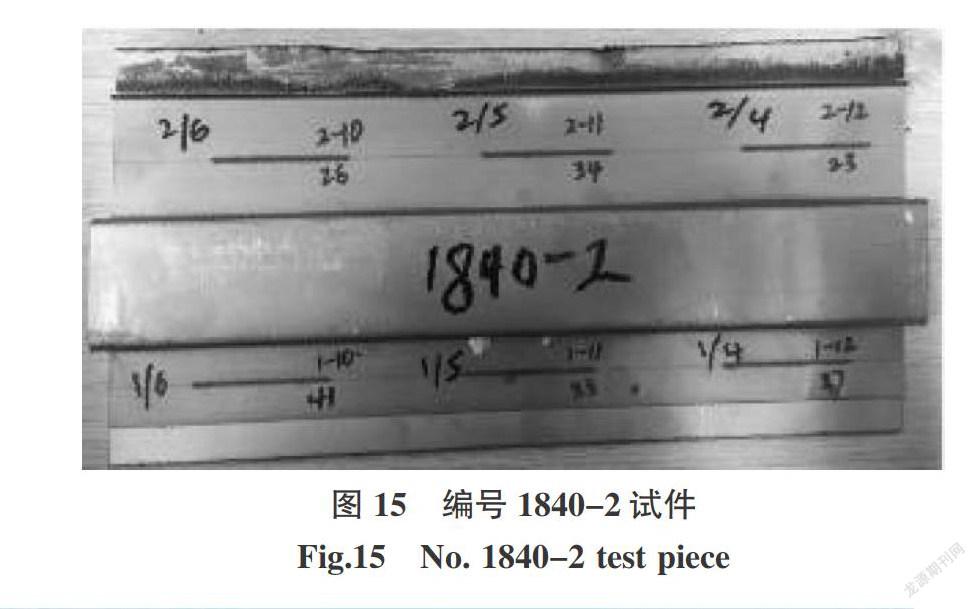

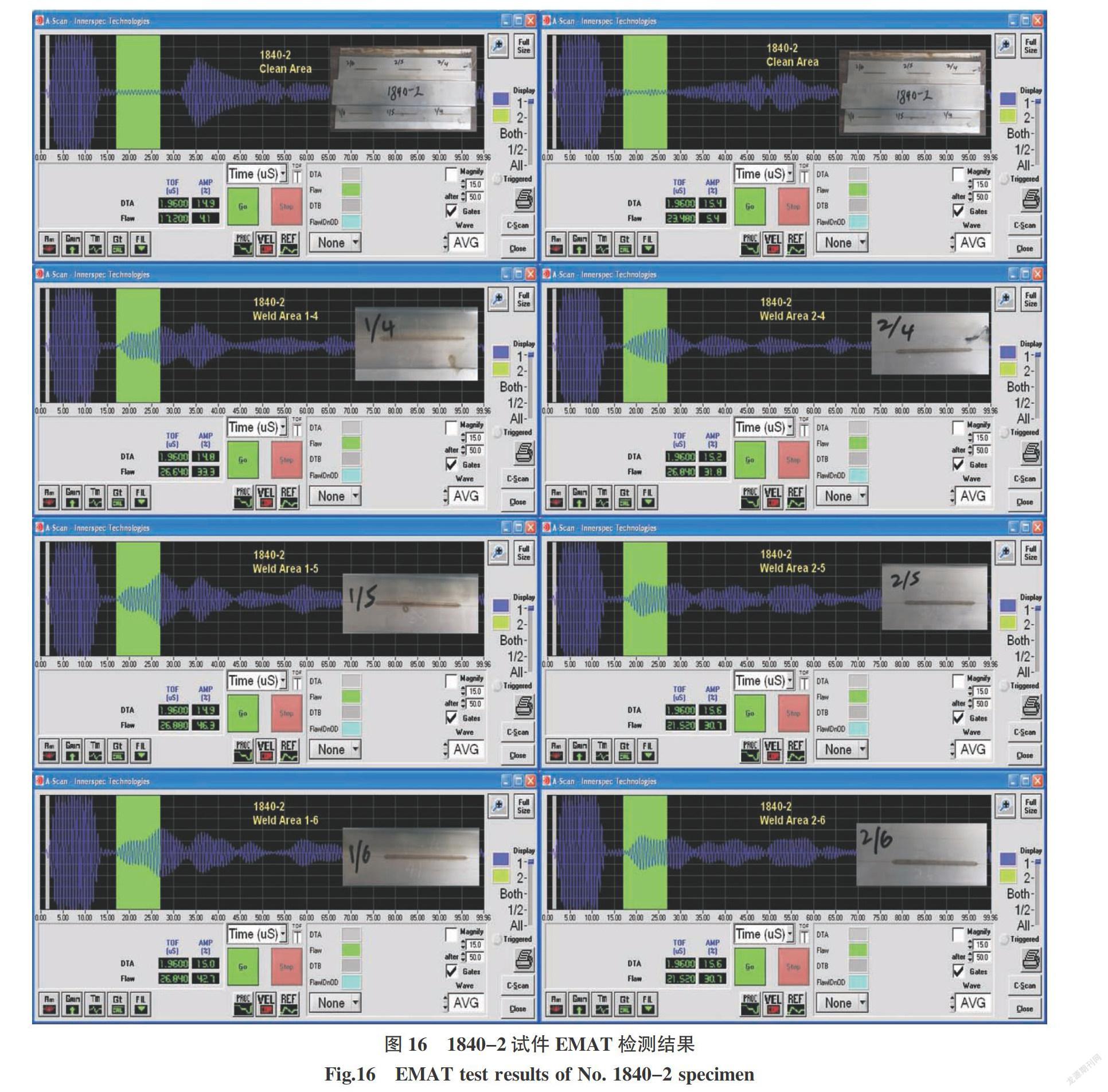

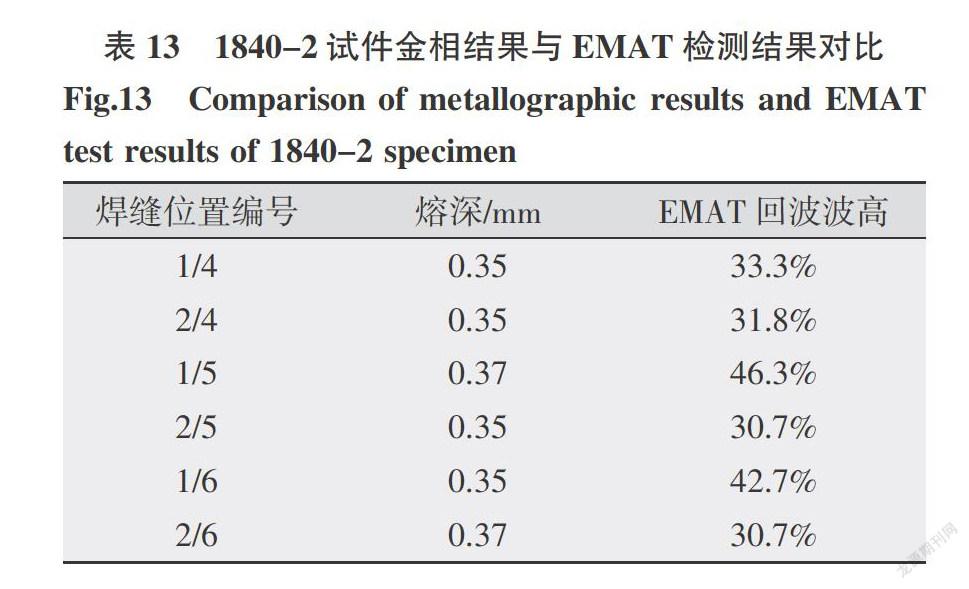

图14中电磁超声检测绿色区域为焊缝位置。电磁超声技术主要对焊缝区内的回波信号进行分析,回波能力AMP是指闸门内波峰最高点的Flaw值。在同一批次SUS301L奥氏体不锈钢激光叠焊试件中取13个进行电磁超声检测,用频率0.95 MHz、波长0.2英寸的电磁超声聚焦线圈激发SH导波,以L-R连续扫查方式从厚板侧进行检测,检测结果均与熔深金相结果一致。以编号1840-2试件为例,如图15所示,其EMAT检测结果如图16所示,分别对位置1/4、2/4、1/5、2/5、1/6、2/6激光叠焊焊缝熔深进行金相检验,金相结果与EMAT检测结果对比如表13所示。

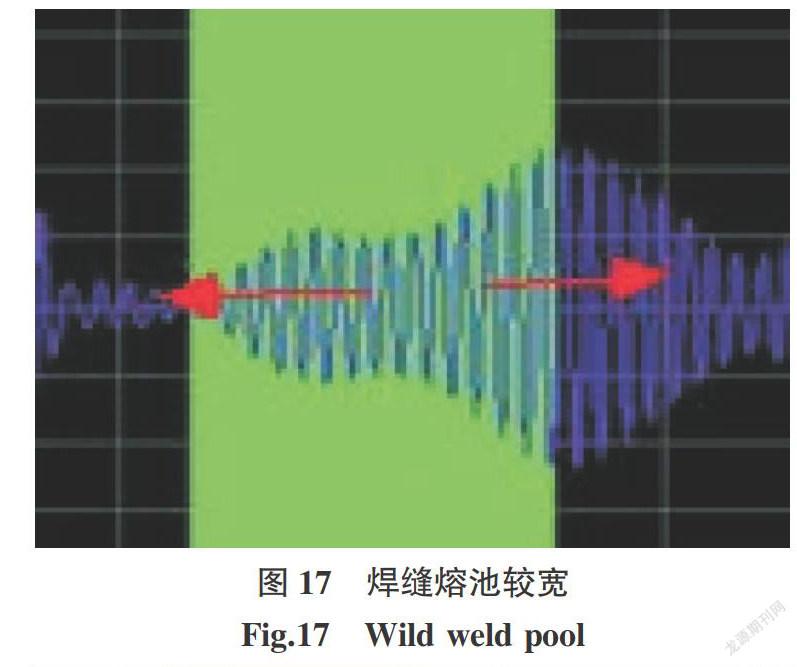

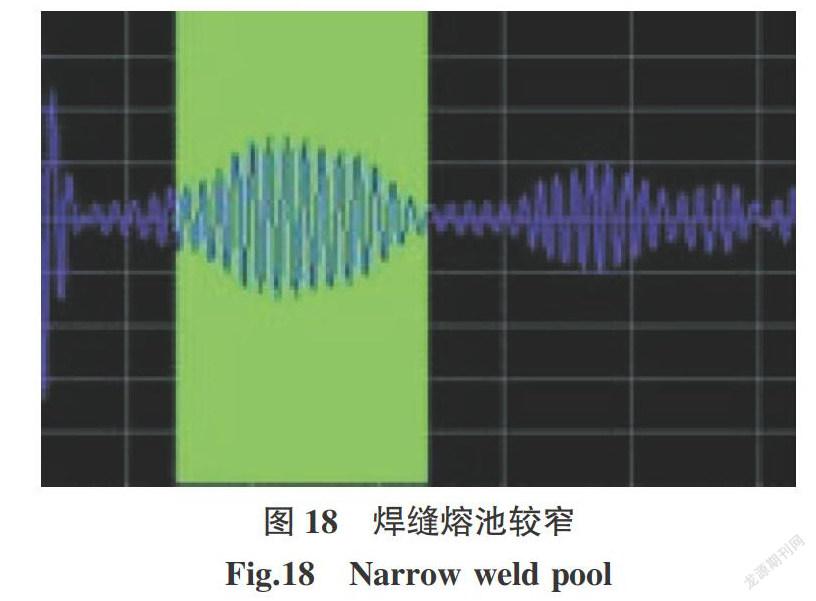

分析13个激光叠焊试件EMAT回波能力,并结合熔深金相检验结果,可得出以下结论:(1)EMAT回波小于20%,熔深在0.15 mm以下。(2)EMAT回波在20%~30%时,熔深在0.15~0.3 mm。(3)EMAT回波在30%~40%时,熔深在0.3 mm以上。(4)EMAT回波超过40%的属于焊缝过烧。(5)EMAT回波信号的x轴长度代表激光叠焊的熔池宽度。回波声时较长(见图17),说明熔池较宽,回波声时较短(见图18),表示熔池较窄。

运用便携式熔宽检测设备检测激光叠焊焊缝并与EMAT结果进行对比,发现当熔宽大于等于0.4 mm时,激光叠焊熔深大于等于0.1 mm。该项目要求:部分熔透激光叠焊熔深小于0.1 mm、熔宽小于0.4 mm时为不合格。激光叠焊熔深为0.1 mm时电磁超声检测平均反射波幅为14.8%,因此EMAT检测中将合格闸门设置为14.8%,反射波幅低于该值的焊缝为不合格。实际检测中对于某一条焊缝,采样点数量应不少于1个/mm,若某一采样点波高低于标定波高,则该点处为缺陷。若累计缺陷采样点数量大于等于该条焊缝总采样数量的20%或连续缺陷大于等于10%,则判定为不合格焊缝。EMAT检测系统会自动评定焊缝是否合格,并在结果中用不同颜色予以区分。激光叠焊过烧缺陷可通过肉眼或内窥镜等外观检查判定。

4 结论

(1)前期不锈钢薄板激光叠焊质量检测多以焊后破坏性试验为主,因不锈钢车体侧墙尺寸大且焊缝多,每个侧墙需要检测的焊缝达700多条,并要求在30 min内完成检测,因此开发不锈钢薄板激光叠焊电磁超声自动检测技术相当重要。电磁超声无需耦合剂,可透过保护膜对车体侧墙激光叠焊焊缝进行检测,对不锈钢激光叠焊质量检测优势明显。

(2)电磁超声检测技术适用于不锈钢薄板激光叠焊质量检测,对于不锈钢激光叠焊熔池检测有较高的灵敏度,可根据焊缝的回波能力检测不锈钢薄板激光叠焊熔深,判断焊缝质量,并采用机器人进行全自动检测,扫查速度最高可达1 000 mm/s,提高了检测效率。

参考文献:

[1] 王铁民. 激光焊接不锈钢车体的研究[J]. 科技展望,2016(18):60.

[2] 陈晓,李倩. 激光拼焊技术在汽车生产中的应用[J]. 模具技术,2015(4):55-59.

[3] 吕依依,姚欢. 电磁超声探伤技术及其在无缝钢管检测中的应用[J]. 内蒙古石油化工,2015(16):111-113.

[4] 丁秀莉,武新军,郭锴,等. 电磁超声传感器工作原理与结构[J]. 无损检测,2015,37(1):96-100.

[5] 王洪潇,王春生,何广忠,等. 激光叠焊工艺在轨道车辆不锈钢车体中的应用研究[A]. 第二屆轨道交通先进金属加工及检测技术交流会论文集[C]. 长春:金属加工出版社,2016:836-837.

[6] 张岩,谷晓燕,朱丽娟,等. SUS301L薄板不锈钢脉冲激光焊接头的组织特点与硬度分布[J]. 材料热处理学报,2016,37(增刊):55-60.

[7] 王素环,肖雪峰,韩晓辉,等. 不锈钢激光焊与电弧焊焊接性对比研究[J]. 焊接技术,2014,43(2):18-20.

[8] 陈树林. 不锈钢激光焊接能量控制与工艺试验研究[J].新技术新工艺,2016(7):59-61.

[9] 巨建民,张书娜. 不锈钢地铁车辆侧墙焊缝缺陷率分析[J]. 大连交通大学学报,2015,36(1):72-75.

[10] 徐文峰,赵建平. 电磁超声横波检测钢板减薄缺陷的有限元分析[J].压力容器,2016,33(5):62-68.