水下激光加工技术在核电维修领域的应用现状及发展

2020-09-10王伟王泽明魏连峰张恒泉侯蔼麟王世忠

王伟 王泽明 魏连峰 张恒泉 侯蔼麟 王世忠

摘要:核能是一种安全、清洁、高效的能源,发展核电将成为未来世界电力发展的主要趋势。核电站关键设备及堆内构件在长期运行于高放射性高温环境后,需进行检修及退役处理,为降低检测和维修人员受辐照的风险,相关检修工作需要在水下进行。水下激光加工由于具有热输入低、作用位置精确、可远程传输的特点,在核电领域具有广阔的应用前景。概述了水下激光焊接、冲击强化、切割等水下激光加工技术的原理及国内外研究现状,重点介绍了激光加工技术在核电水下维修领域的应用现状,同时对该技术的发展趋势进行了探讨。

关键词:水下激光焊接;水下激光冲击强化;水下激光切割;核电维修

中图分类号:TG456.5 文献标志码:C 文章编号:1001-2303(2020)07-0074-06

DOI:10.7512/j.issn.1001-2303.2020.07.11

0 前言

核反应堆堆内构件及燃料组件由于结构及材料种类复杂[1],且长期服役于高温、高振动、高放射性环境,不可避免地会出现诸如磨损、腐蚀、疲劳开裂等损伤效应[2]。为了在安全运行的前提下延长核反应堆的使用寿命,对难以更换的老化设备及构件进行在役维修是行之有效的方法。然而,由于高放射性及狭窄水下空间等环境因素的限制,采用传统的人工修复方法不仅成本高、操作难度大,而且作业效率也越来越难以满足行业的发展需求[3-4]。

水下激光加工技术在核电站特别是反应堆设备修复领域具有广阔的应用前景,这得益于激光可通过光纤远距离传输,具有较好的狭窄空间适应性,且相比于火焰、电弧等传统热源,激光束能量密度高、热输入小,不仅作用位置精确[5],还可集成多种加工工艺于一体,易于与机器人等自动化设备配合实现远程操作。水下激光加工技术已成为水下维修领域的研究热点,目前,已经应用及有望应用于核电水下维修领域的激光加工技术包括激光焊接、冲击强化、切割等,文中将就上述水下激光加工技术的原理及应用现状进行分析,并探讨相关技术的研究热点与发展方向。

1 水下激光焊接

1.1 水下激光焊接分类及特点

作为先进材料连接技术的一个重要分支,激光焊接在设备制造及维修中发挥着越来越重要的作用[6]。日本机械工程师协会指出[7],可采用激光焊接方式修复水下核设备表面的裂纹。当裂纹尺寸较小时,通过在裂纹表面堆焊耐蚀层可达到阻碍裂纹扩张、抑制应力腐蚀发展的目的;当裂纹超过临界尺寸则需开坡口补焊,即采用机加工方式挖除裂纹,并进行激光填丝修复。

水下激光焊接根据工作环境的不同可分为湿法焊接与局部干法焊接[8]。湿法焊接即激光束直接透过水介质进行焊接,而局部干法则需借助排水装置对待焊区域进行局部排水,以获得干燥的局部施焊空间。姚杞等[9]使用上述两种方法进行不锈钢水下焊接的对比研究,由于水介质及水中气泡对激光束的散射、折射作用[10-11],湿法焊接时,焊接位置无法获得连续稳定的能量输入,焊缝成形较差。相比之下,局部干法焊接过程稳定,且所得接头力学性能优异[12],更加适合于水下维修。

1.2 水下激光焊接的研究及应用

目前,湿法水下激光焊接由于受限于水介质对激光束的衰减,尚未获得应用,水下激光焊接以局部干法为主。而进行局部干法水下激光焊接的首要条件是获得稳定的局部干燥空间。倘若焊接过程中水分侵入焊接区易形成气溶胶,不仅会影响激光传输质量,还会增加焊缝中的氧、氢含量,导致焊缝出现合金元素的烧损及氧化物夹杂[13-14]。目前,局部干法焊接常用的排水装置按屏蔽介质可分为气帘式及水帘式两种[15-16]。德国BIAS公司使用气帘式排水装置进行了奥氏体不锈钢板水下激光焊接试验[17],研究人员通过优化气流量的方式获得了相对稳定的局部干燥空间,然而由于无法填充焊丝,该设备仅可实现自熔焊,无法堆焊耐蚀层。为了实现表面堆焊及开坡口补焊,日本日立公司(Hitachi)开发出水帘式水下激光填丝设备[7],如图1所示,并在0.3 MPa水压条件下成功进行了U型及V型坡口焊缝的焊接。通过匹配水流速可控制水帘强度,由于水相比于气体具有更高的粘度和表面张力,因此水帘式排水装置所获得的局部干燥空间更加稳定。

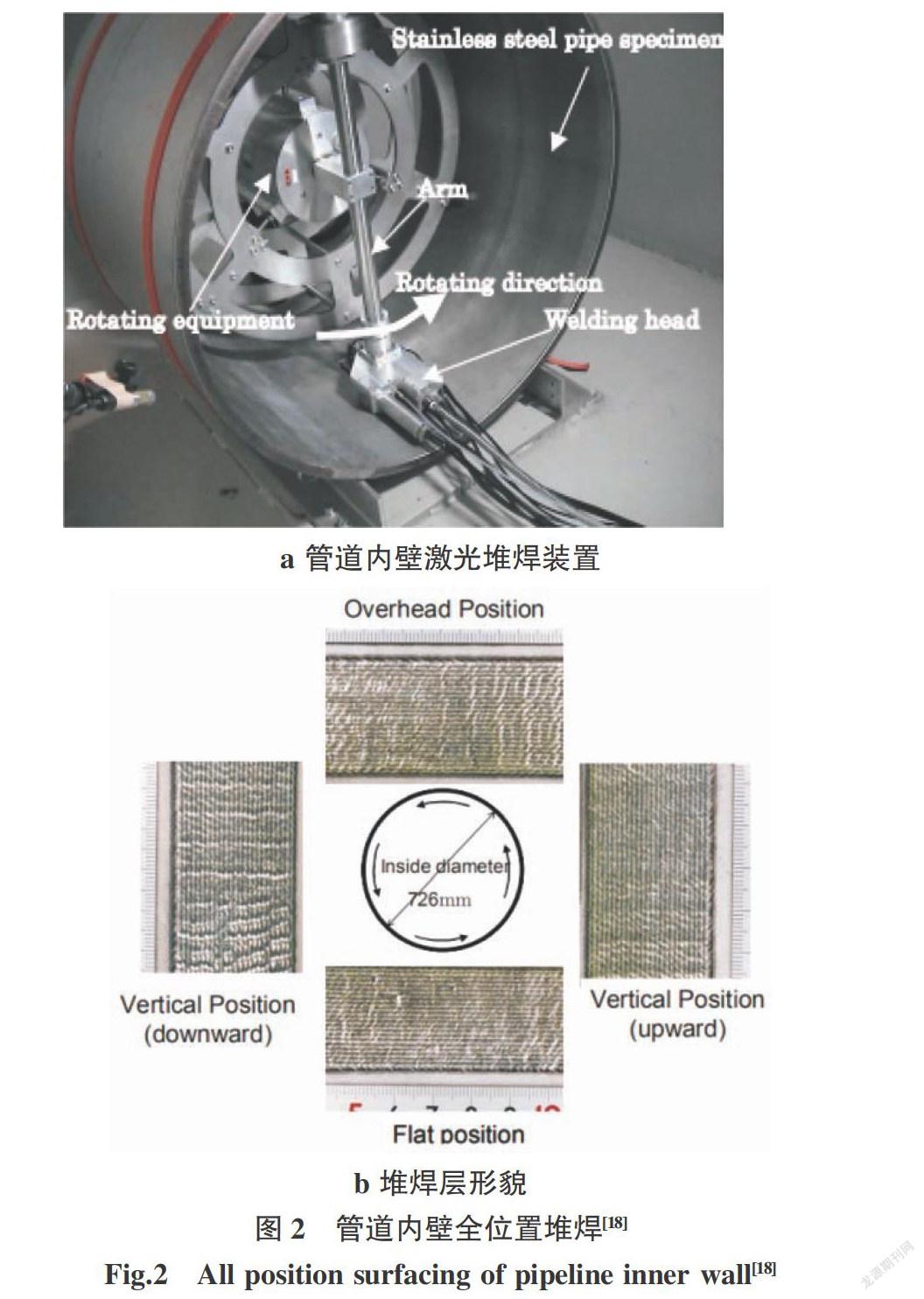

针对压力容器安全端接管焊缝易发生应力腐蚀开裂的问题,日本东芝公司(Toshiba)使用水下激光堆焊耐蚀层的方法对焊缝及热影响区进行强化[18]。研究人员使用镍基焊材分别对600合金及304L不锈钢进行表面堆焊,结果表明,堆焊层显著提高了材料的耐应力腐蚀性能。随后,东芝公司对压力容器管道内壁进行了水下激光堆焊试验,获得了成形良好的全位置堆焊层,堆焊装置及堆焊层形貌如图2所示。

此外,日本石川化成重工业公司(IHI)进行了核电站高放射性容器内部的远程检修工作[19-20],开发了专用的水下遥控监测和激光焊接机器人,使用水下激光焊方法进行了SUS304不锈钢的填丝焊接,得到的焊缝力学性能良好,与大气环境下的焊接接头性能相近。

局部干法水下激光焊接应用表明,水下激光焊接质量受局部干燥空间的稳定性、焊接参数匹配程度等诸多因素的影响,保护不当会导致焊缝出现气孔及夹杂缺陷,在条件允许的情况下,进行局部预热有望进一步提高接头质量,相关研究也是一个热点。

2 水下激光冲击强化

2.1 水下激光冲击强化原理及特点

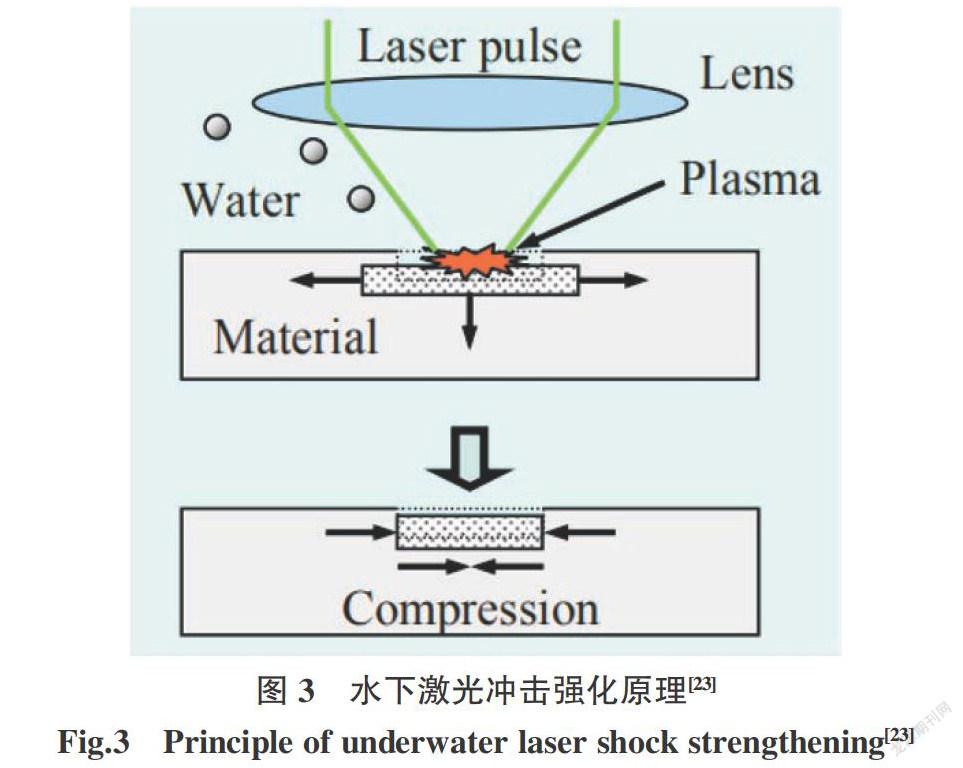

激光表面冲击强化由于可改变材料表面应力状态,对材料应力腐蚀开裂能起到較好的抑制作用[21]。水下激光冲击强化原理如图3所示,当纳秒激光作用于水下工件表面时,表面材料吸收激光能量从而产生等离子体。此时,工件上方的水介质作为天然约束层对等离子体的爆发性膨胀产生约束作用,金属材料表面受到等离子体冲击产生强烈的塑性变形,并出现压应力层,显著提高材料的表面硬度及耐磨、耐蚀性[22]。

2.2 水下激光冲击强化的研究及应用

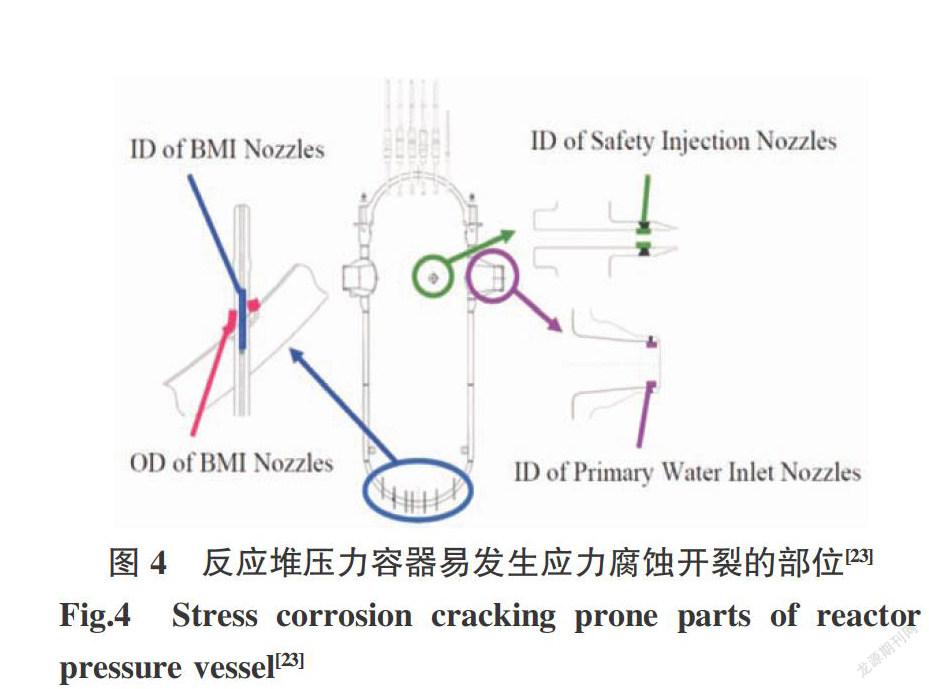

奥氏体不锈钢及镍基合金作为核电站常用结构材料,均具有较高应力腐蚀敏感性,即在腐蚀介质及拉应力的共同作用下容易开裂[24]。反应堆压力容器中易发生应力腐蚀开裂的部位包括安全端接管焊缝、下封头与套管贯穿件J型焊缝、注水接管焊缝等,如图4所示[23],这些承压设备的损伤修复对先进而可靠的高端维修技术的发展和应用提出了严峻的挑战。激光冲击强化技术不仅能用于焊缝的强化,还能提高材料表面的耐蚀、耐磨性,可显著改善核反应堆关键部件的安全性与可靠性。

M. Yoda等[25]采用波长532 nm的纳秒激光对304不锈钢进行水下激光冲击强化试验,使用X射线衍射法测量冲击强化前后材料表面的残余应力。结果表明,激光冲击强化使得的合金表面残余应力实现了“拉→压”转变,压应力层深度超过1 mm。试验结果如图5所示,冲击强化前后材料的微观组织无明显差别,而其应力腐蚀敏感性在激光冲击强化后明显降低。

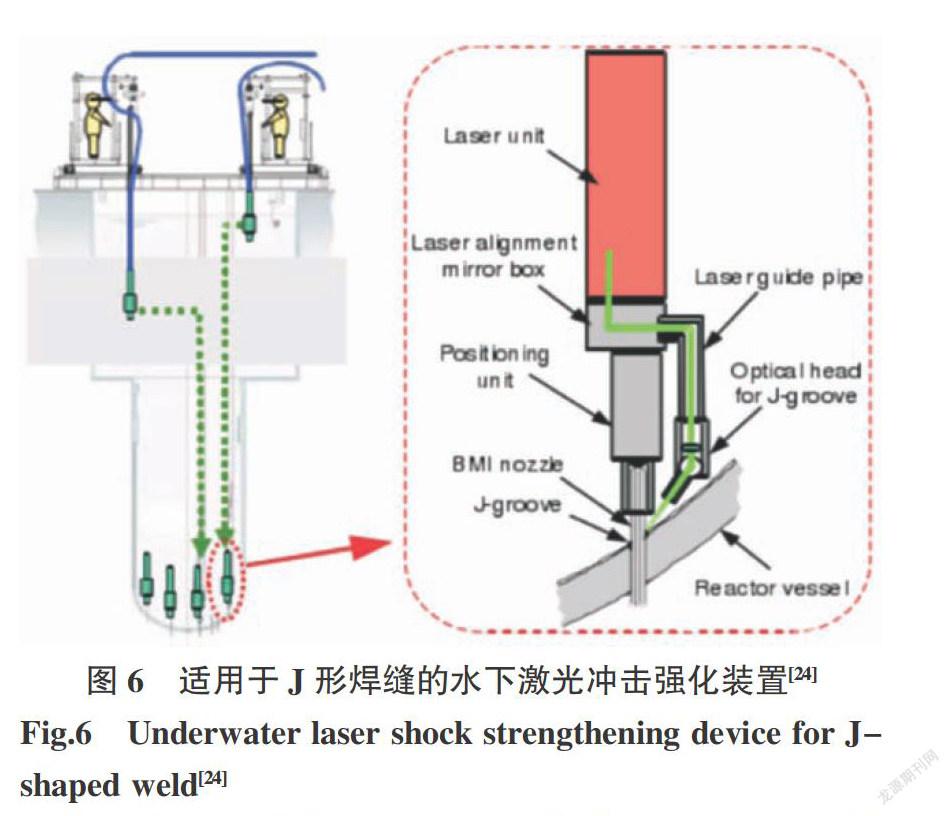

由于反应堆内部结构复杂,日本东芝公司最初采用镜面反射进行激光远程传输,通过精密的对准和光学跟踪系统精确控制激光束的作用位置[23]。随着光纤激光器的快速发展,通过光纤实现了脉冲激光的远距离传输,极大地提升了系统的加工柔性。适用于压水堆的水下激光冲击强化系统如图6所示,激光通过光纤引导至压力容器底部下封头与套管贯穿件J型焊缝区域,通过控制激光头进行轴向圆周运动,可对该易腐蚀区域进行冲击强化。由于可同时使用多套设备进行高效作业,极大程度地缩短了停堆时间,降低了维修成本。

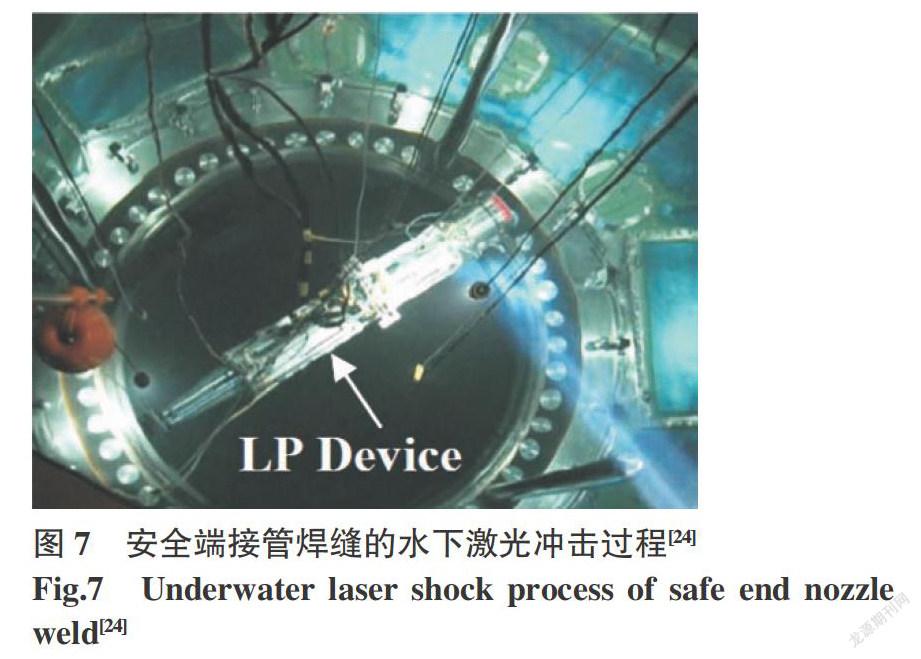

压力容器安全端接管焊缝内表面的水下激光冲击强化过程如图7所示。安全端接管焊缝为异种材料接头,易出现应力腐蚀开裂,通过轴向逐步移動激光头可对整个管内壁焊缝区域进行冲击强化。

法国在激光冲击强化领域开展了大量基础性研究[26],包括建立激光冲击强化的理论模型,残余应力的数值计算,以及激光强化工艺对铝合金及不锈钢的抗疲劳、耐磨耐腐蚀性的改善行为等。

美国劳伦斯利弗莫尔国家实验室研究了激光冲击强化对乏燃料、核废料罐材料(UNS N06022)的影响[27],激光冲击强化使得焊缝中心的残余拉应力转变为压应力,深度可达4.3 mm,且应力深度与强化层数量有显著关系,这一转变抑制了焊缝发生应力腐蚀开裂的倾向。

研究开发强脉冲、高频率、高柔性的抗辐射水下激光冲击强化系统是目前的一个研究热点和发展方向。

3 水下激光切割

3.1 水下激光切割原理及特点

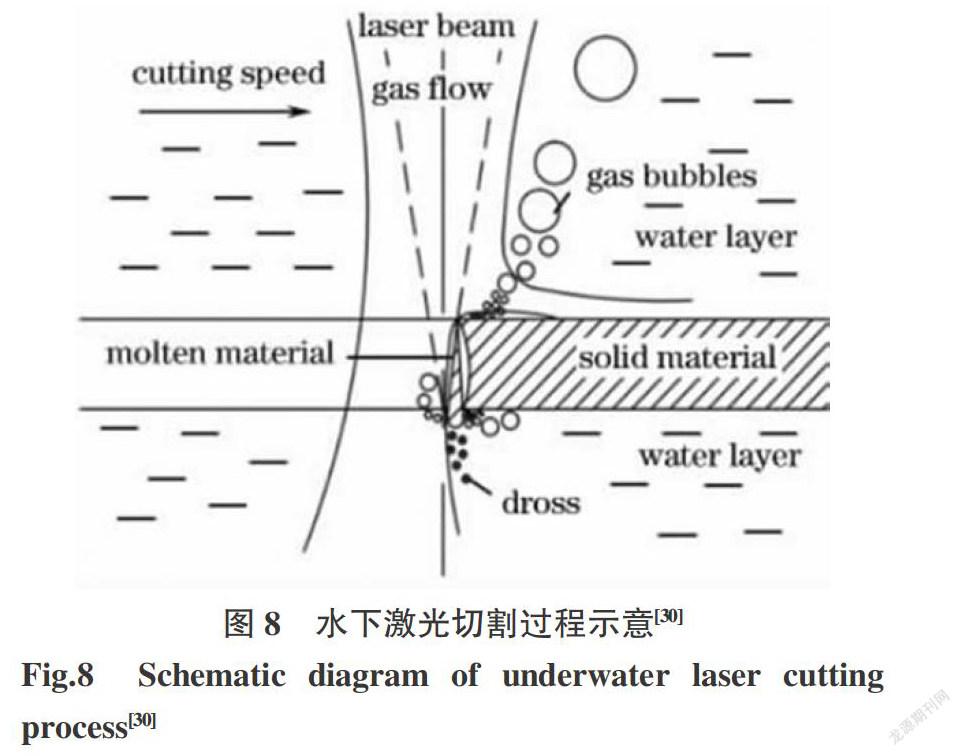

水下激光切割过程示意如图8所示,使用高压辅助气体排开工件表面水膜以形成一个局部气腔,使得激光可以直接作用于待切割工件表面。由于激光束能量密度较高,激光作用区材料迅速升温至熔点甚至沸点,高压辅助气体吹除熔融金属以形成切口,设置激光束的移动轨迹,则可获得宽度均匀的切缝[28]。

水下激光切割技术具有切割速度快、热损伤小、切割质量好等优点[29-30],而且可以抑制受辐照材料的碎片和金属蒸汽等有害物质向空气中扩散,可应用于核设施辐照后的维修、退役以及乏燃料储存格架的改造等。

3.2 水下激光切割的研究及应用

我国学者朱华等[31]分别使用CO2激光器和Nd-YAG固体激光器对304不锈钢进行水下切割,波长为532 μm的激光束在水中的穿透能力更好,但切割质量会随着光程增大、水中杂质增多而降低。李倩等[32]使用光纤激光器在模拟海洋环境的盐水中进行304不锈钢板的切割试验,研究了水体条件、激光参数等对切割效率及质量的影响。结果表明,水的盐度和温度将显著影响切割效率。

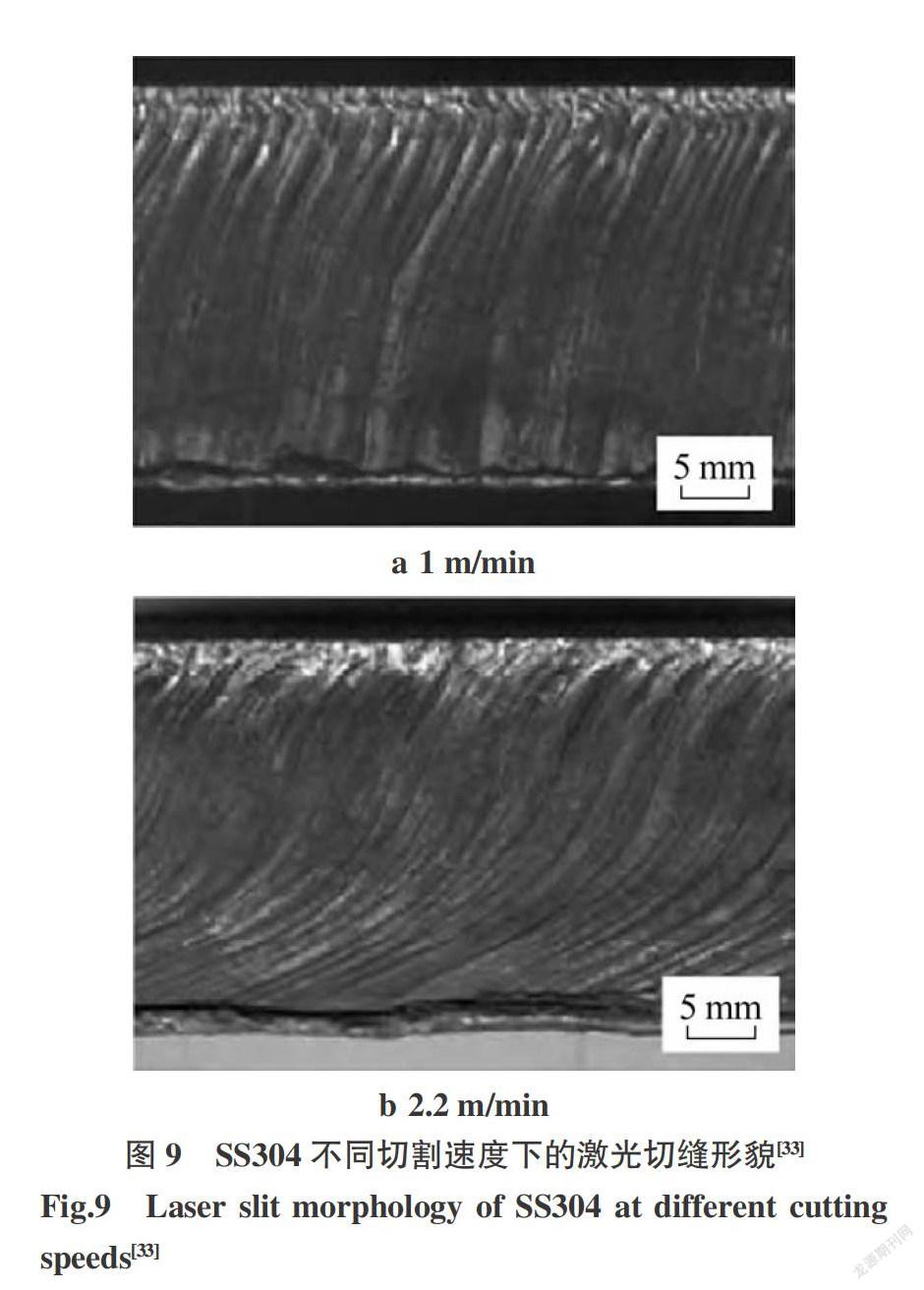

王威等[33]使用高压密封舱模拟50 m水深环境,在舱中进行30 mm厚SS304不锈钢板的水下激光切割试验研究,切割阻力随切割速度的增加而增大,不利于熔融产物的吹除,导致切缝底部纹理后拖,切口表面粗糙度增加,不同切割速度下的激光切缝形貌如图9所示。

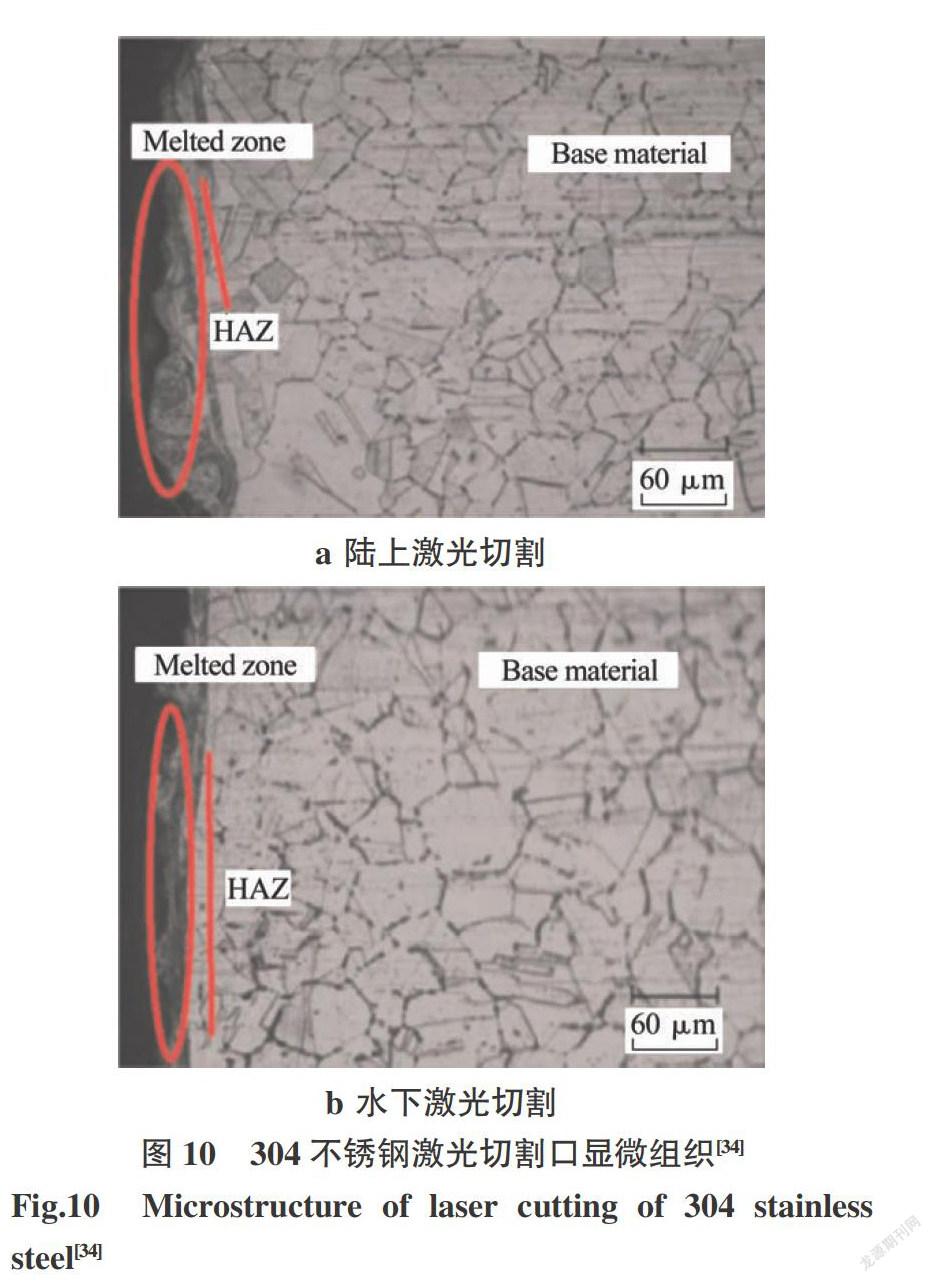

Ambar等[34]使用脉冲激光器进行304不锈钢板水下切割试验。使用氧气作为辅助气体切割时,通过增加脉冲持续时间、降低光斑重叠率,可将切割速度提高约3倍。与大气中的一般激光切割技术相比,由于水介质的激冷作用,水下激光切缝的热影响区更小,切割区的晶粒粗化现象明显减小,割口显微组织如图10所示。

与传统的切割方法相比,水下激光切割更加安全与便捷,适用于水下环境放射性结构的拆解,如何提高切割效率、切割厚度,以及最大程度降低切割碎屑对水体的污染将成为未来的研究重点。

4 展望

激光加工技术在核反应堆在役检查、应急维修、退役处理等领域均具有较好的应用前景。未来,适用于核电维修领域的水下激光加工设备将朝着高度集成及模块化的方向发展,达到同时满足清洗、切割、焊接、冲击强化、热处理等多种工艺需求,实现“一机多用”。同时,水下激光加工技术会向自动化、智能化迈进,实现维修区域智能识别及检修过程在线监测、维修质量评估等,在保障安全的前提下,能够经济、高效地完成核电站维修任务。

参考文献:

[1] 卢本,张炼. 焊接在核电工程中的应用[J]. 现代焊接,2006(8):24-28.

[2] Itaru Chida,Naruhiko Mukai,Wataru Kono,et al. Develo-pment of multifunction laser welding head as maintenancetechnologies against stress corrosion cracking for nuclearpower reactors[C]. Belgium,ICONE17-75138,2009.

[3] 朱加雷. 核电厂检修局部干法自动水下焊接技术研究[D].北京:北京化工大学,2010.

[4] 周利,刘一搏,郭宁,等. 水下焊接技术的研究发展现状[J]. 电焊机,2012,42(11):6-10.

[5] 曹海春. 浅谈水下激光焊自动化修复工艺[J]. 中国新技术新产品,2014(11):120.

[6] 陈旭阳. 金属材料加工工艺中激光技术的应用[J]. 中国高新科技,2019(11):62-64.

[7] Yamashita Y,Kawano T,Mann K. Underwater laser weldingby 4 kW CW YAG laser[J]. Journal of nuclear Science andTechnology,2001,38(10):891-895.

[8] 贾建平. 局部干法水下焊接工艺及焊缝质量研究[D]. 江西:南昌大学,2013.

[9] 姚杞. 不锈钢水下激光焊接研究[D]. 天津:天津大学,2014.

[10] Takahashi K. In-water laser ablation of metals by Q-switched Nd:YAG laser,Preprints of the National Meetingof JWS,66:70-71.

[11] 周田华,陈卫标,贺岩,等. 通过海气界面的上行激光光场分布[J]. 中国激光,2010,37(8):1978-1982.

[12] 姚杞,罗震,李洋,等. 不锈钢水下激光焊接焊缝成形与力学性能[J]. 上海交通大学学报,2015(3):333-336.

[13] LABANOWSKI J,FYDRYCH D,ROGALSKI G. Underw-ater welding:a review[J]. Advances in Materials Sciences,2008,8(3):11-22.

[14] 韓雷刚,钟启明,陈国栋,等. 局部干法水下焊接技术的发展[J]. 浙江大学学报(工学版),2019(7):1252-1264.

[15] Ning G,Yunlong F,Xiao X,et al. Underwater local drycavity laser welding of 304 stainless steel[J]. Journal ofMaterials Processing Technology,2018(260):146-155.

[16] Zhang X,Chen W,Ashida E. Laser-material interactionand process sensing in underwater Nd:yttrium aluminumgarnet laser welding[J]. Journal of Laser Applications,2003,15(4):279-284.

[17] Habenicht I,dos Santos J F,Szelagowski P,et al. Develo-pment of a nozzle for underwater laser beam welds[R].American Society of Mechanical Engineers,New York,NY(United States),1996.

[18] Hino T,Tamura M,Tanaka Y,et al. Development of und-erwater laser cladding and underwater laser seal weldingtechniques for reactor components[J]. Journal of Power andEnergy Systems,2009,3(1):51-59.

[19] Makihara Y,Miwa Y,Hirose N,et al. The application ofthe welding technique at fillet groove by the YAG-laserrepair-welding robot for underwater environment[C]//12thInternational Conference on Nuclear Engineering,Ameri-can Society of Mechanical Engineers,2004:149-155.

[20] Miwa Y,Satoh S,Hirose N. Remote-Controlled InspectionRobot for Nuclear Facilities in Underwater Environment[C].10th International Conference on Nuclear Engineering,American Society of Mechanical Engineers,2002:143-152.

[21] 鲁金忠,周婉婷,张圣洋,等. 激光冲击强化层数对6061-T6铝合金抗腐蚀性能的影响[J]. 吉林大学学报(工学版),49(3):842-849.

[22] 吴嘉俊,赵吉宾,乔红超,等. 激光冲击强化技术的应用现状与发展[J]. 光电工程,2018(2):1-7.

[23] Takuya Uehara,Masaki Yoda,Yuji Sano,et al. Laser pee-ning systems for preventive maintenance against stress co-rrosion cracking in nuclear power reactors[C],ICONE16-48202,Orlando,Florida,USA,2008.

[24] 汪卫兵. 核电安全端异种金属焊接接头应力腐蚀开裂裂尖力学特征[D]. 陕西:西安科技大学,2017.

[25] Yoda M,Newton B. Underwater laser peening[C]. Procee-dings of the Welding and Repair Technology for PowerPlants Eighth International EPRI Conference,Fort Myers,FL,USA. 2008:18-20.

[26] Peyre P,Berthe L,Fabbro R. Improving the Properties ofMaterials With Laser-Peening:An Overview on FrenchActivities[C]. ASME 2006 Pressure Vessels and Piping/ICPVT-11 Conference. American Society of MechanicalEngineers,2006:185-192.

[27] DeWald A T,Rankin J E,Hill M R,et al. Assessment oftensile residual stress mitigation in Alloy 22 welds due tolaser peening[J]. Journal of Engineering Materials and Te-chnology,2004,126(4):465-473.

[28] Jain R K,Agrawal D K,Vishwakarma S C,et al. Develo-pment of underwater laser cutting technique for steel andzircaloy for nuclear applications[J]. Pramana,2010,75(6):1253-1258.

[29] 張文瑶,裘达夫,陈瑞芳. 水下激光切割技术的探讨[J].中国修船,2012,25(2):42-43,54.

[30] 王俭辛,朱青,黎文航,等. 水下切割研究现状及发展趋势[J]. 江苏科技大学学报(自然科学版),2018,32(2):180-185.

[31] 朱华. 激光水下切割不锈钢的试验研究[D]. 江苏:江苏大学,2007.

[32] 李倩,孙桂芳,卢轶,等. 光纤激光水下切割1 mm厚304不锈钢的实验研究[J]. 中国激光,2016,43(6):51-60.

[33] 王威,檀财旺,徐良,等. 水下50 m激光切割30 mm厚钢板特性[J]. 焊接学报,2015,36(1):35-38.

[34] Ambar Choubey,R K Jain,Sabir Ali,et al. Studies on pu-lsed Nd:YAG laser cutting of thick stainless steel in dryair and underwater environment for dismantling applications[J]. Optics and Laser Technology,2015(71):6-15.