氰渣闪速还原焙烧综合利用工业应用

2020-09-10李建政王军强邵淑云

李建政 王军强 邵淑云

摘要:氰渣属危险废物,为了综合利用氰渣,减少固废排放,采用闪速还原焙烧综合利用工艺回收氰渣中的有价元素,并实现工业化应用。氰渣先烘干脱水,经三级预热后进入还原焙烧反应炉,固气分离得到的焙烧矿冷却后炭浆提金银,浸渣磁选回收铁。工业应用结果表明:金浸出率66.70 %、银浸出率54.38 %,鐵精矿铁品位58.32 %、铁回收率84.46 %,产率47.96 %,指标良好。该技术是氰渣综合利用的一条新途径,经济效益和环境效益显著。

关键词:氰渣;闪速还原焙烧;原料烘干;磁选;综合利用

中图分类号:TD926.4文献标志码:A

文章编号:1001-1277(2020)07-0075-03 doi:10.11792/hj20200716

引 言

金精矿采用焙烧—氰化浸出提取金银,固液分离后得到红色的固体废物即为氰渣,俗称红渣。依据2016年版《国家危险废物名录》,氰渣为危险废物,属于HW33无机氰化物废物,危险特性为毒性。氰渣含有金、铁、银、铅等有价元素,具有较高的综合回收价值,是重要的二次资源。氰渣综合利用途径主要包括回收有价元素,用作建筑材料、矿山充填料和复垦造田等[1]。研究氰渣综合处置技术的机构和相关成果很多,但多停留在实验室研究阶段。氰渣传统处理方式是堆存或填埋,既污染环境又浪费资源。氰渣综合利用已进入工业试验或生产阶段的企业有:河南中原黄金冶炼厂有限责任公司采用酸浸铁—滤液净化—氨法生成铁红—浸铁渣氰化浸金工艺处置氰渣[2],综合回收铁、金、银;招金矿业新疆星塔矿业有限公司采用混料制粒—链篦机干燥—回转窑氯化挥发—烟气洗涤—氯化钙浓缩工艺处置氰渣[3-4],综合回收了金、银、铜、铅等有色金属元素。

灵宝金源矿业股份有限公司日处理金精矿650 t,生产工艺为金精矿酸化焙烧—烟气制酸—焙砂酸浸萃取、电沉积铜—酸浸渣氰化、锌粉置换,产品有黄金、白银、阴极铜及硫酸等。生产过程中产生大量的氰渣,采用原料干燥—闪速还原焙烧—焙烧矿冷却—炭浆提金银—磁选工艺综合回收金、银、铁等有价金属,并实现了工业化应用。该工艺的成功应用不仅减少了固废排放,实现了废物循环利用,且为企业带来经济效益的同时还带来了环境效益和社会效益。

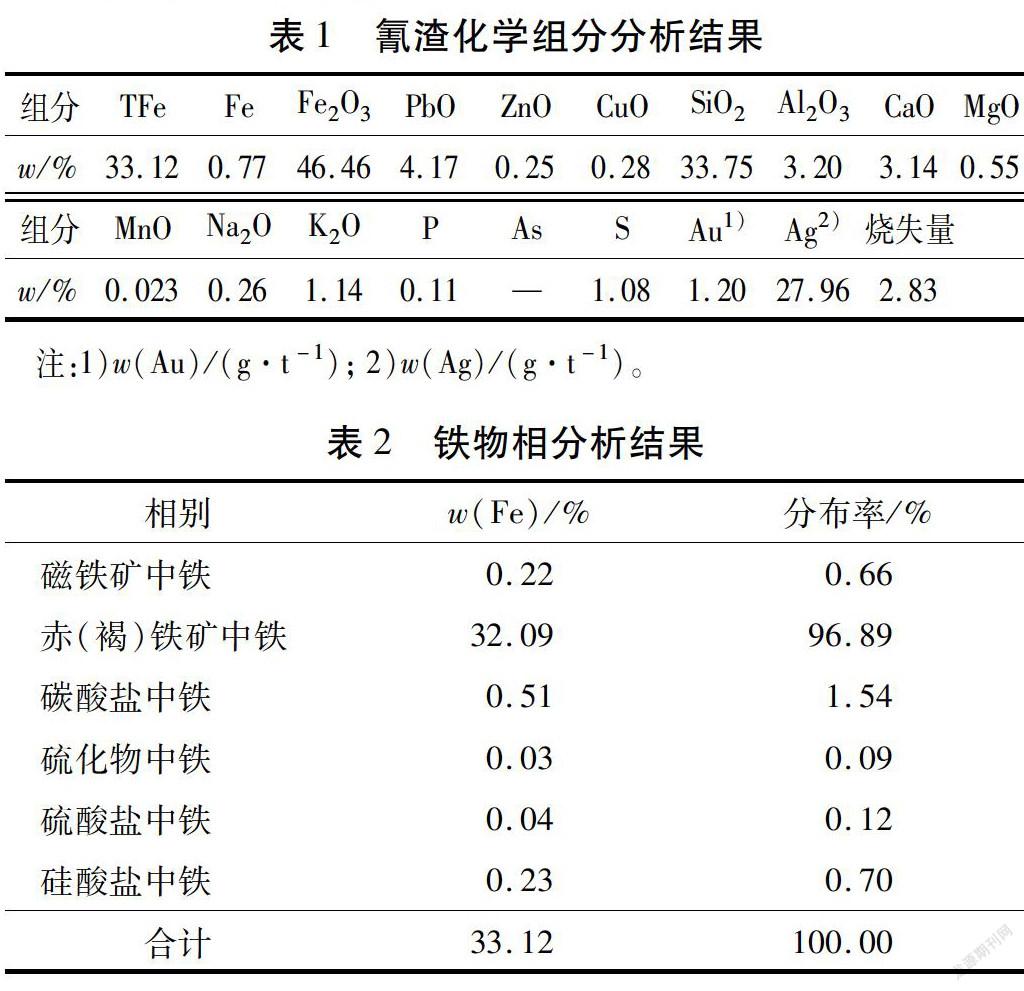

1 氰渣性质

氰渣样品取自灵宝金源矿业股份有限公司,氰渣中的有价回收元素包括铁33.12 %、金1.20 g/t、银27.96 g/t。氰渣中铁以赤(褐)铁矿物为主,占96.89 %,微细粒铁分布率较高,其中-0.019 mm粒级占43.11 %,磁选分离难度大;大部分金、银矿物由于被铁矿物包裹而极难回收。氰渣化学组分分析结果见表1,铁物相分析结果见表2,氰渣筛析及铁金属量分布结果见表3。

2 闪速还原焙烧综合利用工艺系统

灵宝金源矿业股份有限公司建成了氰渣闪速还原焙烧综合利用工业试验项目,设计规模为年处理氰渣5万t,主要由原料烘干、闪速还原焙烧、焙烧矿冷却、炭浆提金银、磁选及辅助生产系统组成。

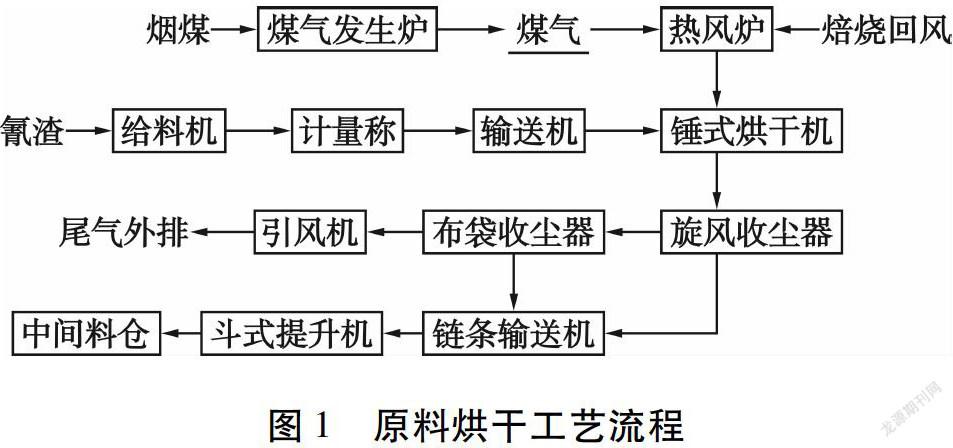

2.1 原料烘干

氰渣含水率约25 %,因此需要烘干。氰渣经给料机、计量称及带式输送机输送至锤式烘干机进行烘干,其热风由热风炉供给,从锤式烘干机进风口给入,锤式烘干机高速旋转的转子将物料打散,热风将物料烘干,气流将已经烘干的物料带至分离室,细颗粒干粉随后进入旋风收尘器分离,粗颗粒落入锤式烘干机再次破碎,旋风收尘器出口风进入布袋收尘器进一步分离。正常生产中,焙烧系统有部分高温尾气(>200 ℃)排出,烘干系统优先使用这部分高温尾气作为热风,其不足时则由热风炉补充。烘干后的原料通过链条输送机输送至中间料仓储存。

原料烘干工艺流程见图1,主要技术参数及指标:给料量8.0 t/h、原料含水率≤25 %、热风温度约550 ℃、尾气温度约150 ℃、烘干料含水率<2 %。

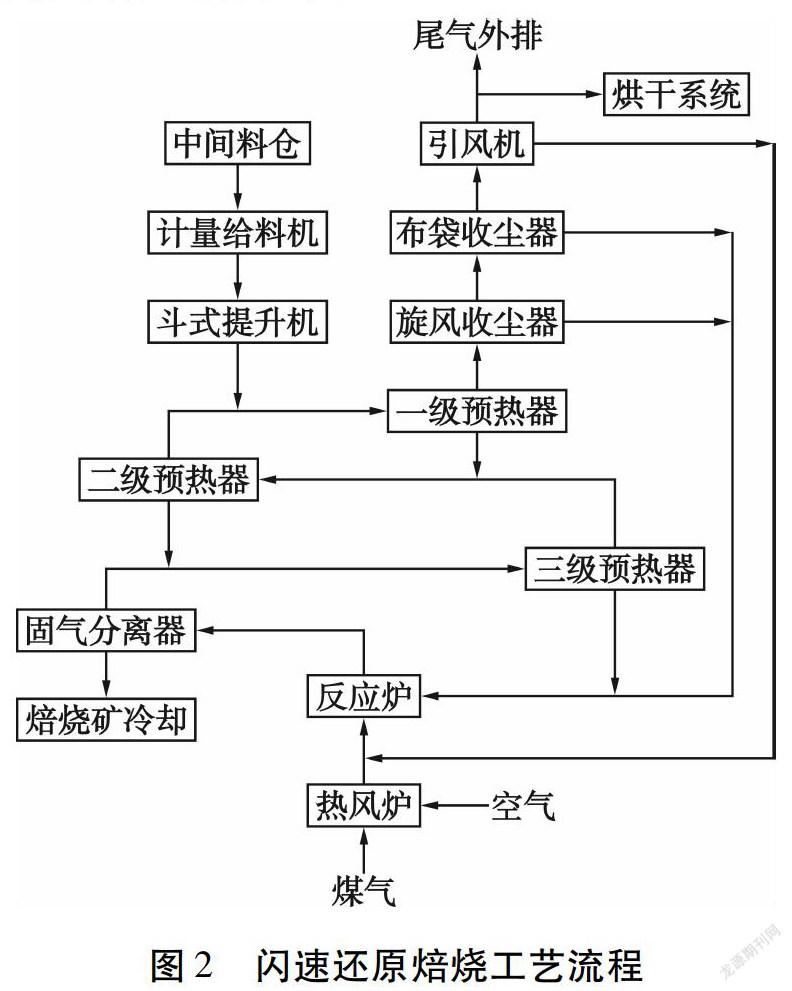

2.2 闪速还原焙烧

还原焙烧是指氰渣在适量还原剂及一定的温度条件下,使其中的Fe2O3还原为Fe3O4[5]。氰渣闪速还原焙烧热源是发生炉煤气,煤气既是物料加热用的燃料,同时还是铁矿物的还原剂。闪速还原焙烧工艺由三级预热、反应炉和固气分离器组成。贮存于中间料仓的氰渣,由计量给料机准确计量,经螺旋输送机输送至斗式提升机,斗式提升机将氰渣输送至锁风下料器后给入二级预热器气流上升管道,随热风进入一级预热器与热气流进行热交换后,在一级预热器内实现气固分离,大部分预热的氰渣通过翻板阀进入三级预热器气流上升管道,随热风进入二级预热器与热气流进行热交换后,通过二级预热器下面的翻板阀进入固气分离器气流上升管道,随热风进入三级预热器进行热交换,从三级预热器出来的物料进入反应炉,在反应炉内进行还原反应,反应后的物料随热风从反应炉顶部流出,进入固气分离器,经过焙烧的氰渣从固气分离器下料口进入冷却作业。

闪速还原焙烧工艺流程见图2,主要技术参数和指标:反应炉中CO气体浓度2.5 %~4.0 %,温度800 ℃~850 ℃,负压强200~400 Pa,风速14~16 m/s。焙烧矿质量理论鉴别指标是还原率,为94.7 %~96.5 %。肉眼鉴别氰渣与焙烧矿发现,其颜色由暗红色转变成黑色、裂隙较多、脆性增加、易粉碎,具有金属光泽。

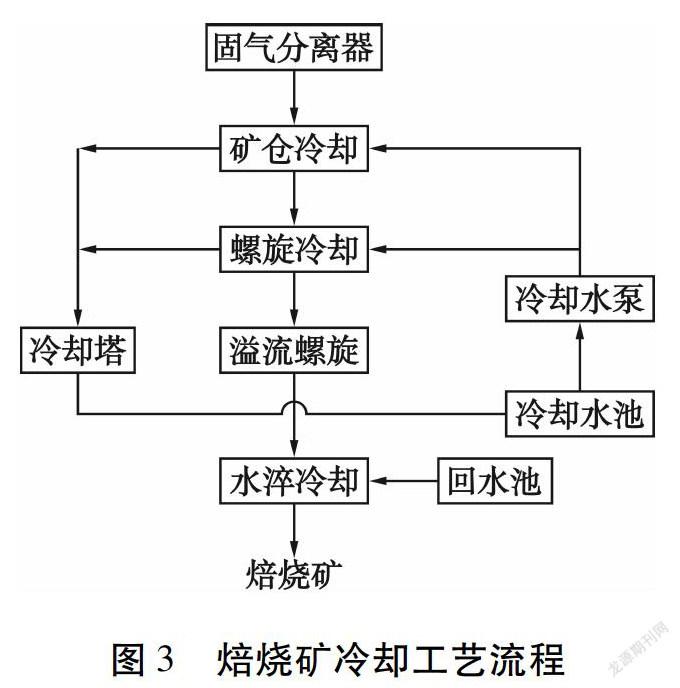

2.3 焙烧矿冷却

焙烧矿在无氧气氛下迅速冷却至300 ℃以下,如果在300 ℃以上的含氧气氛中冷却,焙烧生成的Fe3O4将氧化为弱磁性α-Fe2O3,造成回收率降低。焙烧矿从固气分离器下料管进入焙烧矿冷却系统。焙烧矿冷却工艺由矿仓冷却、螺旋冷却和水淬冷却3步组成。

焙烧矿冷却工艺流程见图3,主要技术参数和指标:焙烧矿冷却温度分别为固气分离器下料管约850 ℃、矿仓冷却出口约600 ℃、螺旋冷却出口约200 ℃、水淬冷却温度约80 ℃。

2.4 炭浆提金银

炭浆提金银工艺流程由一段浸出、四段吸附组成,产品为载金银活性炭。浸出前进行焙烧矿制浆,制浆工序和水淬冷却工序合二为一,采用二级搅拌槽制浆。焙烧矿冷却后进入炭浆提金银作业。为充分利用焙烧矿的温度,根据矿浆浓度要求,调节焙烧矿冷却温度,最终控制矿浆温度稳定在80 ℃左右,实现中温浸出。浸出剂使用无毒浸金剂代替剧毒的氰化物,实现无氰浸出。贵液中的金、银用活性炭吸附,采用直线振动筛将活性炭和尾渣分离。

炭浆提金银工艺主要技术参数和指标:矿浆浓度约40 %,矿浆温度约80 ℃,浸出剂用量约1 kg/t,浸出时间约24 h,活性炭吸附时间24 h;获得的浸渣金品位0.40 g/t、银品位12.75 g/t,金浸出率66.70 %、银浸出率54.38 %。

2.5 磁 选

磁选系统回收焙烧矿中的强磁性矿物。焙烧矿炭浆提金银后,产生的浸渣进入磁选作业。磁选前需进行调浆,控制合适的矿浆浓度。磁选工艺流程为三段粗选、粗精矿磨矿、三段精选,最终产品为铁精矿。

磁选工艺主要技术参数和指标:粗选磁场强度1.91×105~1.60×105 A/m,粗精矿磨矿细度-0.038 mm占85 %~88 %,精选磁场强度1.11×105~1.43×105 A/m,矿浆浓度25 %~30 %;获得的鐵精矿产率47.96 %,铁品位58.32 %、铁回收率84.46 %。

3 结 论

1)以多级预热、反应炉和固气分离器为核心的闪速还原焙烧综合利用工艺,粉状物料可直接入炉焙烧,比制备球团焙烧的生产成本低,且焙烧时间更短,避免了回转窑细粒粉状物料还原焙烧易结圈,设备运转率低的问题。

2)采用闪速还原焙烧综合利用工艺处理氰渣,氰渣中的铁矿物由弱磁性的赤(褐)铁矿还原成强磁性的磁铁矿,还原率94.7 %~96.5 %。磁选获得的铁精矿铁品位58.32 %、铁回收率84.46 %,产率47.96 %,固废减排明显。

3)采用闪速还原焙烧综合利用工艺处理氰渣,焙烧矿裂隙增多、脆性增加、易粉碎,被铁矿物包裹的金、银实现有效解离,炭浆提金银工艺中的金浸出率66.70 %、银浸出率54.38 %。

4)闪速还原焙烧综合利用工艺不仅大幅度提高了金、银的浸出率,而且综合回收了有价元素铁,资源利用率高,符合国家资源综合利用政策,具有良好的环境效益和社会效益,是氰渣综合回收利用领域经工业试验证明可行的一条新途径。

[参 考 文 献]

[1] 张玉明,李晓恒,张福元.黄金冶炼尾渣综合利用研究进展[J].无机盐工业,2014(12):12-15.

[2] 梁绪树,程帅,孙体昌,等.用硫酸化焙烧渣制备氧化铁红的中试研究[J].矿冶工程,2011,31(4):104-108.

[3] 刘晓洪,王为振,杨兴庆,等.氰化尾渣氯化焙烧工艺研究[J].矿冶,2016(1):75-77.

[4] 高温氯化法处理金精矿氰化尾渣技术首次工业化应用[J].有色冶金节能,2015(2):60.

[5] 王素玲.磁化焙烧工艺与设备[M].长春:东北师范大学出版社,2015:6-12.