棒材生产线电气自动化系统技术升级与应用

2020-09-10唐致远

唐致远

摘要:宣钢二钢轧厂二棒材生产线是宣钢公司淘汰落后产能,实现第二次跨越发展的重大技改工程。当前形势下,生产指标越来越高,轧制节奏不断提升,对工艺的要求也越来越高。因此,本文主要结合生产需求,解决生产过程中出现的电气问题,研究了棒材生产线电气自动化系统技术升级与应用,不断优化电气控制系统,以期达到降低设备故障率、提高生产效率,实现挖潜增效的目标。

关键词:棒材生产线;电气自动化;技术升级;技术应用

0 引言

宣钢二钢轧厂二棒材生产线采用西门子S7-400PLC+S120传动控制系统,在投产后,由于设备长时间高负荷运行,磨损程度较高,加之维护时间紧张,导致主轧机在高速运行时产生不同程度的振动,经常出现电机与减速机之间的连接销断裂的故障问题。通过对主轧机电机传动参数及其PLC程序进行优化,确定主传动PI环节参数及转速调节器的工作阈值,进而消除该机架的振动,解决了全线主轧机在高速运行时的微弱振动,消除了轧机高速运行的振动隐患。

1 总体思路

通过使用STARTER调试软件及优化自动化PLC程序,重新对全线18架主电机进行参数优化,解决全线18架主电机高速运行时有不同程度振动的问题。

2 技术实施方案

本文以第18架轧机为例进行分析。该机架隶属于精轧机组的最后一架,主电机传动装置为Siemens S120,调试软件为Starter。

2.1 通过使用STARTER调试软件

在实际测量的基础上,我们发现该轧机电机高速运转时,主电机振动值过高,电机速度变化不稳定,电流曲线明显不正常波动,主电机振动值达到了20mm/s2。经分析研究发现,整个系统动态特性与稳定性造成影响的参数,主要是速度调节器参数(如图1所示)。于是,本文通过重新优化主电机速度调节器参数的方式,来解决该机架存在的问题。

具体实施的技术方案如下:

①脱开电机与减速机,电机空载优化。

②打开STARTER调试软件,通过CP5711、DP电缆,连接工程师站与S120逆变装置的CU,设定通讯接口为CP5711(PROFIBUS)<ACTIVE>,打开备份参数实现在线连接。

③打开参数列表“Expert list”,设定P1960=2;使能ON/OFF1并保持该位为1。变频器自动优化结束后,P1960恢复为0。

④重新连接电机与减速机,电机带载优化。

⑤设定P1960=4,使能ON/OFF1并保持该位为1。变频器自动优化结束后,P1960恢复为0,自动优化任务全部结束。

⑥打开控制面板,双击Contor Panel,系统自动弹出图2所示的画面。

通过Contor Panel控制面板,首先获取控制权,再通过使能整流单元、使能轴、设定速度等操作,让电机速度逐渐升高,控制电机的启停。

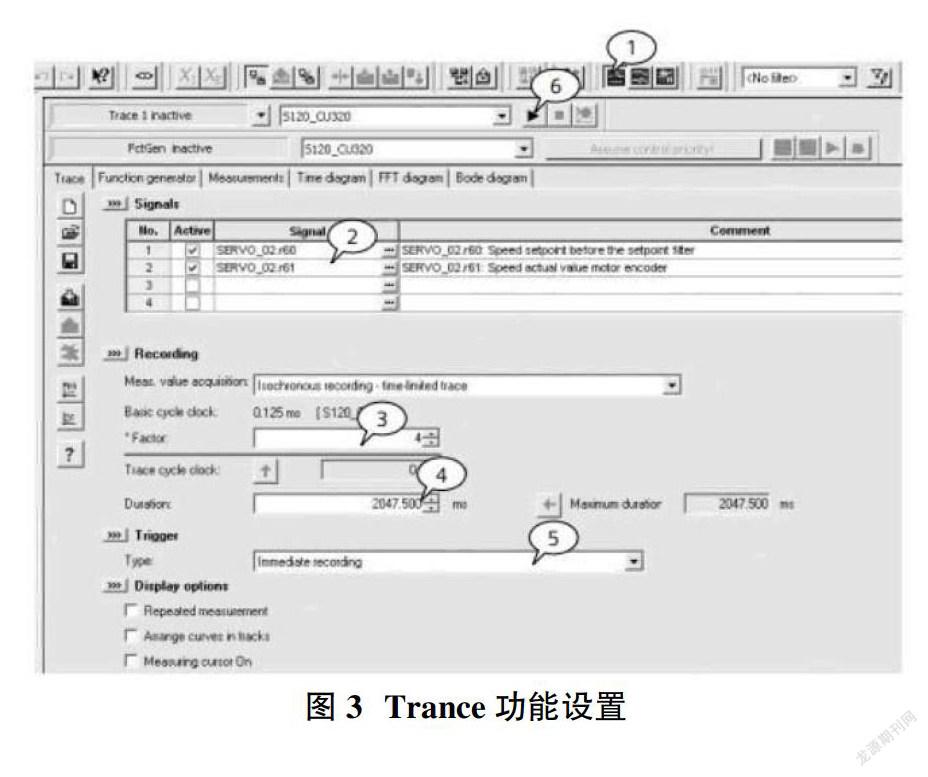

⑦启动Trance功能,记录电机的速度曲线,以此来掌握速度环的动态特性。其步骤是:首先在Trance功能下选择相应的信号参数r60,然后设定速度、r61、实际速度、采样时间、总时间长度、触发条件,最后启动Trance功能。如图3所示。

⑧停止Trance功能,实际得到的速度运行曲线可在“Time diagraim”中查看,并据此得到速度环特性,如图4所示。

⑨通过控制面板和Trance功能曲线,控制电机转速变化(0~1200rpm),当电机转速达到600rpm后,可以观察到电机振动值增大,速度曲线特性较差。

⑩为使速度曲线特性提升,对速度调节器参数P1460和P1462,在手动条件下进行微调,如图5所示。

{11}通过以上步骤,对速度环的速度調节器参数重新进行了优化,最终确定速度调节器参数为:P1460=40.62,P1462=60.32ms,在电机高速运转时,测量振动值,降至2mm/s2左右(参见图6),消除了电机振动。

{12}保存参数,执行Copy RAM to ROM。

2.2 重新优化PLC程序,解决轧机停车时存在的振荡问题

①停止自动化运行,逆变器便不再运行,通过逆变器内的参数r2199.1来比较电机速度是否为零速,比较值被赋到参数P2080的bit10中,然后通过参数r2089.0读取P2080中bit0-bit15的参数值,最后通过profibus-DP通讯协议将状态字PZD1=r2089.1打包发送给自动化。

②自动化接收到状态字1后,将其放在PLC程序的背景数据块DB111中,DB111.DBX157.1读取零速命令后延时6s,DB111.DBX516.3被赋值为0,然后通过DB111.DBW510作为控制字2发送给传动装置,逆变装置通过参数r2093的bit9接收,将其赋给参数P856,这时P856=0,撤消逆变装置转速调节器使能,此时轧机完全停止。

经过分析,上述参数值并不是转速调节器最优停止时间,遂将其由6s修改为3s,缩短转速调节器的使能时间,电机停止后使转速调节器在最短时间内失效,确定了该调节器的工作阈值,从而达到消除振荡的目的。

此外,对于剩余17架轧机主电机有不同程度振动的问题,参考与第18架轧机相同的优化步骤,在此不多做赘述。

3 结束语

此次技术升级在在国内同行业中技术水平较为先进,已在宣钢其他棒材生产线得到应用和推广。不仅大幅降低了设备故障率及吨钢能耗,提高了成材率和生产效率,而且能够适应更多品种钢的轧制,具有良好的经济效益与社会效益。同时,在国内同种行业同种设备情况下,提供了技术借鉴,具有广泛的推广前景。

参考文献:

[1]尹向阳.探讨中厚板轧机电控系统中PLC技术的应用[J].科学技术创新,2020(06):144-145.

[2]孙红刚.西门子S7-1500 PLC在冷轧机AGC系统上的应用[J].有色金属加工,2019,48(03):61,68-69.

[3]张书锋.供电系统中电气自动化应用技术升级问题之研究[J].山东工业技术,2017(20):168.

[4]李成龙,李翔,马富功.分析PLC在铝箔轧机电气自动化控制中的运用[J].世界有色金属,2016(11):179,181.

[5]赵智滔.STARTER调试软件的应用实例[C].中国金属学会.2016互联网+与钢铁工业智能制造高峰论坛论文集.中国金属学会:河北省冶金学会,2016:23-25.

[6]张亮.宣钢高强度棒材西门子S120传动控制系统技术攻关[J].电子技术与软件工程,2015(12):179.