基于ABAQUS双U型前防撞梁热冲压成形过程的温度场数值模拟

2020-09-10岑升波

岑升波

摘要:采用ABAQUS软件对汽车前防撞梁的热冲压成形工艺进行了热力耦合数值模拟分析,建立了22MnB5高强钢的热弹塑性有限元模型,计算了不同模具温度下防撞梁的温度场。结果表明,防撞梁在淬火过程中,其温度呈快速降低趋势,淬火结束时防撞梁的温度为42.6℃~243℃,工件的温度和临界冷却速度都能满足马氏体转变的要求,防撞梁淬火后组织为马氏体。模具的温度对防撞梁热成形后的温度场分布有较大的影响,模具温度为25℃~60℃时可满足企业高效率生产的要求。

关键词:ABAQUS;前防撞梁;热冲压成形;温度场

0 引言

汽车防撞梁是车辆受到碰撞时吸收碰撞能量的一种装置,能够减少驾乘人员受到的冲击,是构成汽车安全可靠性的重要部件。在实际生产中为了实现车辆的轻量化且安全性能不降低,防撞梁一般都使用高强钢22MnB5,但是高强钢在常温下塑性变形能力较差,冲压成形时容易回弹开裂,而热冲压成形工艺可以有效的解决这些问题[1][2]。在对热成形工艺的研究中,采用数值模拟的方法可以快速确定成形工艺参数,预测形时可能出现的缺陷,还可以有效的预测和分析热冲压成形过程中工件的温度场和应力场分布,优化热成形工艺参数以及生产节拍,提高产品的生产效率和质量[3-5]。

本文采用ABAQUS软件建立了热弹塑性有限元模型,对双U型汽车前防撞梁热冲压成形的过程进行了热力耦合数值模拟,计算并分析了防撞梁热成形过程和淬火过程中温度场的变化规律,讨论了模具温度对防撞梁温度场的影响。

1 汽车前防撞梁有限元模型的建立

1.1 几何模型的建立

某车型的前防撞梁如图1所示,防撞梁结构呈双U型,长度方向的尺寸为1068.5mm,宽度方向的尺寸为135mm,弧度为22°,板厚为1mm,材料为高强钢22MnB5。

1.2 材料属性的定义

22MnB5钢的密度为7850kgm-3,线膨胀系数为1.3×10-5。由于防撞梁的热冲压过程是热力耦合分析,温度对材料的流动应力及其变形抗力影响很大,根据查询文献资料[6],22MnB5钢在不同温度下的真实塑性应力应变曲线如图3所示。

热冲压过程中,材料的温度从常温加热到奥氏体化温度,材料组织随着温度的变化而变化,将会造成材料的弹性模量和泊松比发生变化。同时,板料温度场变化时,材料的热学性能也会随着发生改变,进而影响着成形过程的组织转变、变形程度以及机械性能等。根据文献资料[7-8],22MnB5钢的杨氏模量、泊松比以及热传导率、热熔随温度的变化曲线如图4所示。

1.3 参数设置

在模拟中,防撞梁在热冲压时的压边力为15kN,时间步长0.5s,冲压速度为40mm/s,时间步长1.75s,在淬火阶段,保压、冷却时间为10s。毛坯的预热温度为850℃,模具的初始温度为25℃,板料与模具之间的摩擦系数为0.1。毛坯与空气之间的自然对流系数为29W/m2/K,毛坯和模具之间的热传导系数为750W/m2/K,模具与冷却水的换热系数为1200W/m2/K。考虑到模具温度对防撞梁淬火后温度场分布的影响,计算了在淬火过程中模具的初始温度为25℃、40℃、60℃、80℃、100℃时防撞梁的温度场变化。

1.4 网格划分

网格的单元类型为温度位移耦合,毛坯的网格的种子尺寸为2.5,网格数量为59631。模具的种子尺寸统一为5,凸模的网格数量为23296,凹模的网格数量为30015,压边圈的网格数量为9072。防撞梁热冲压模型的网格划分如图2所示。

2 结果分析

2.1 防撞梁热冲压成形的温度场分布规律

防撞梁在不同时刻下的温度场分布如图5所示。在热冲压过程中,可以分为两个阶段,第一个阶段时间为2.25s,为冲压成形阶段;第二个阶段时间为10s,为防撞梁淬火阶段。图5(a)为压边圈压住毛坯时的温度场,从图中可以看出工件上温度较低的区域出现在防撞梁的法兰上且法兰两端温度最低,这是因为凹模呈两头高中间凹的形状,高温的毛坯放在凹模上时,毛坯的两端首先接触凹模,巨大的温差使得毛坯与凹模之间发生强烈的热传递作用,这时毛坯其他地方发生的是散热较慢的自然对流。随着压边圈的作用,毛坯发生形变与凹模贴合,由于防撞梁为双U型,毛坯有三块区域处在压边圈和凹模中间发生双面热传递,而此时凹槽区域的毛坯仍然是自然对流散热,热量散失得比较少,所以凹槽处的温度是最高的。图5(b)为冲压结束時刻的温度场,防撞梁上凹槽处中心处温度最高为729.8℃,而法兰两端边缘处的温度最低为621.3℃。图5(c)为淬火结束时刻的温度场,防撞梁温度最高处仍然是凹槽中心为243℃,温度最低处也是法兰两端边缘处为42.6℃。从整体来看,防撞梁的温度场的分布规律为从凹槽区域逐渐向法兰区域降低,温度梯度连续。这是因为在冲压的过程中,毛坯各区域由于模具的作用而散热量不同,造成了防撞梁上存在了温度差,而高温区域的热量会自发的往低温区域传递,使得整个温度场变化具有连续性。另外,冲压过程中毛坯的塑性变形能、毛坯与模具之间的摩擦热也会使防撞梁的温度场得到新的平衡。

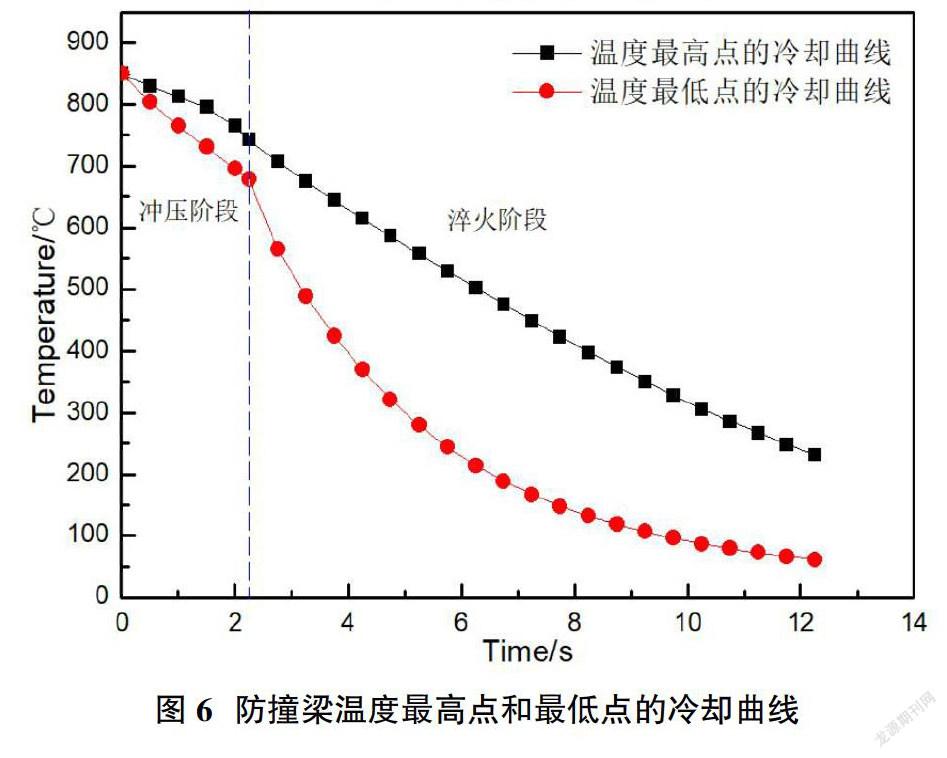

图6为防撞梁淬火后温度最高点和最低点的冷却曲线,温度最高点位于防撞梁凹槽中心处,温度最低点位于法兰端处。在冲压刚开始阶段凹槽处没有接触到模具,该区域的散热为自然对流散热,温度下降较为缓慢;冲压1.3s后模具作用到凹槽区域后,在凹槽与模具的巨大温度差下产生剧烈的热传递作用,温度迅速的下降。而法兰两端处从冲压开始到结束都与模具接触,该区域一直保持较快的速度下降。到了淬火阶段中,模具内部通入冷水而保持在较低的温度,使得模具和工件的温度差一直存在,工件的温度均保持迅速下降的趋势,但是法兰端处的温度要比凹槽处温度下降得更快。发生形变的硼钢马氏体转变开始温度Ms为400℃左右,马氏体转变终了温度Mf为250℃,马氏体转变的临界冷却速度为30℃/s[9]。从图中可以看出,在淬火过程中,凹槽处温度从729.8℃急剧下降到243℃,平均冷却速度为48.7℃/s,大于马氏体转变临界冷却速度,可以产生马氏体相变。另外,冲压结束后,防撞梁最低温度为621.3℃,大于马氏体转变开始温度,这避免了冲压成形过程中发生马氏体相变阻碍坯料的进一步成形;同时在淬火阶段,工件的温度和临界冷却速度都能满足马氏体转变的要求,防撞梁淬火后组织为马氏体,力学性能得到提高。

2.2 模具温度对淬火过程防撞梁温度场的影响

模具温度的不同防撞梁热成形后的温度场分布也会有差异,对防撞梁的应力场分布也会有影响,进而影响制件的质量;另外模具的温度越低,在生产实际中对模具的冷却系统要求就越严格。图7为不同模具温度时防撞梁上最大温度节点的冷却曲线,从图中可以看出,淬火到第10s的时候,模具温度为25℃~60℃的防撞梁上最高温度节点已经冷却到了马氏体终了温度250℃以下,而模具温度为80℃~100℃的防撞梁最高温度节点的冷却温度大于265℃,马氏体转变还没有结束,需要更长的淬火时间。但是模具的温度越低,成形的防撞梁的温度场分布越不均匀,温度梯度越大,造成的热应力就越大,容易在直壁和凹槽处出现变形和开裂。所以,在实际生产中对制件的精度及品质要求不高,只是为了追求高效益,就可以选择较低的模具温度。如果对制件的精度要求较高或是特殊材料的成形可以选择较高模具温度。

3 结论

①在本文设定的计算条件下,模具为25℃时,淬火结束后防撞梁的温度为42.6℃~243℃,防撞梁的温度分布不均匀,存在一定的温度梯度。防撞梁在热成形模具冷却条件下,工件的温度和临界冷却速度都能满足马氏体转变的要求,防撞梁淬火后组织为马氏体,力学性能得到提高。

②模具的温度对防撞梁热成形后的温度场分布有较大的影响,模具温度为25℃~60℃时可满足企业高效率生产的要求。

参考文献:

[1]林建平,王立影,田浩彬,等.超高強度钢板热冲压成形研究与进展[J].热加工工艺,2008,37(21):140-144.

[2]邹伟,张立强,谭知理,刘灿军.超高强度钢热冲压实验研究[J].锻压技术,2018(9):174-177.

[3]胡军,陈珏,栗明,等.基于ABAQUS高强度钢热冲压过程数值分析[J].热加工工,2013,42(17):79-82.

[4]谢晖,刘源,张建.高强度钢板冲压模具强度分析与结构优化[J].热加工工艺,2015(23):115-117.

[5]李文静.22Mn B5高强钢板热冲压加工工艺数值优化及实验研究[D].天津职业技术师范大学硕士论文,2014.

[6]时立佳.B柱加强板热冲压成形工艺研究[D].秦皇岛:燕山大学硕士学位论文,2013:20-21.

[7]康永林,孙建林.高强度薄钢研究的新进展及其在汽车上的应用[J].钢铁,2002,37(5):65-70.

[8]谷诤巍,孟佳,李欣,等.超高强钢热成形奥氏体化加热参数的优化[J].吉林大学学报,2011,41:194-197.

[9]李辉平,贺连芳,杨肖丹,赵国群.形变和冷却对B1500HS硼钢马氏体相变的影响[J].机械工程学报,2016(10):67-74.