安徽太平矿业公司铜金选矿工艺优化及生产实践

2020-09-10张国刚王鹏张川赖富来冯晟

张国刚 王鹏 张川 赖富来 冯晟

摘要:针对安徽太平矿业公司铜金多金属矿石处理过程中金、铜回收率较低的情况,通过流程考查,查找现场生产中存在的问题,并对其磨浮工艺进行了优化。通过调整磨矿分级工艺参数及设备,更换及增设浮选机和附属设施,改变药剂作用方式等,大幅提高了浮选生产指标,降低了生产成本。优化后铜回收率由55.47 %提高到63.86 %,提高了8.39百分点;金回收率由59.41 %提高到67.51 %,提高了8.10百分点;增加经济效益498.481 1万元/a,优化效果显著。

关键词:铜金多金属矿;浮选;磨矿;药剂制度;分级;自动加药;工艺优化

中图分类号:TD952文献标志码:A

文章编号:1001-1277(2020)08-0071-05doi:10.11792/hj20200813

引 言

安徽太平矿业有限公司(下称“安徽太平矿业公司”)选矿厂于2009年5月建成投产,处理矿石为铜金多金属矿石,设计处理能力1 500 t/d,选矿工艺为抑硫优先浮选铜金—尾矿磁选选铁。该工艺流程的缺点是硫化矿物进入磁选,影响了铁精矿的品级,从而影响了企业的经济效益。为此,安徽太平矿业公司于2012年5月将选矿工艺改为金铜硫混合浮选—混精分离—混合浮选尾矿磁选选铁工艺,铁精矿中硫含量明显降低,增加了企业的经济效益。但是,近年来,随着采矿作业的推进,矿石性质发生了一定的变化(主要表现在残采矿石增加),且由于选矿工艺及设备等也存在一些问题,导致选矿厂处理能力及金、铜的回收率处于较低水平,分别仅为1 350 t/d、59.41 %和55.47 %,对企业的经济效益产生了较大的影响。鉴于此,安徽太平矿业公司通过对现场工艺进行流程考查,查找工艺存在的问題,并实施了工艺优化,取得了良好的生产指标和经济效益,可为类似选矿厂选矿工艺优化提供参考。

1 矿石性质

矿石中金和铜的品位分别为0.5 g/t 和0.25 %,铁为40.17 %、硫为1.28 %,金属硫化矿物主要为黄铁矿、黄铜矿,少量磁黄铁矿、闪锌矿、方铅矿等;氧化铁矿物主要为磁铁矿,少量赤铁矿、褐铁矿等;目的铜矿物主要为黄铜矿,少量斑铜矿、辉铜矿等次生铜矿物;脉石矿物主要为蛇纹石,其次为方解石、白云石、橄榄石、云母、长石、石英、石榴石、绿帘石、透辉石、铁辉石,少量角闪石、磷灰石、硅灰石、榍石、滑石、高岭石、重晶石、金红石等。原矿化学多元素分析结果见表1,矿石矿物组成分析结果见表2。

将矿石磨至细度-0.074 mm占65 %,进行金、铜嵌布状态分析,结果表明:矿石中呈单体状态存在的金矿物和黄铜矿分别占11.17 %和63.03 %,脉石矿物包裹的金矿物、黄铜矿分别占4.32 %和26.65 %。金矿物嵌布状态分析结果见表3,黄铜矿嵌布状态分析结果见表4。

综上分析:由于矿石中单体金矿物和单体黄铜矿的分布率均不高,因此最大限度地回收单体金矿物、硫化铜矿物连生金矿物及单体铜矿物对提高金、铜回收率至关重要[1]。

2 工艺流程考查

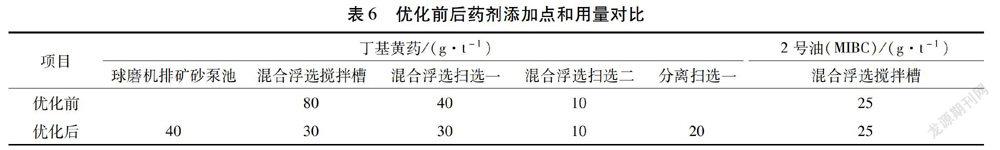

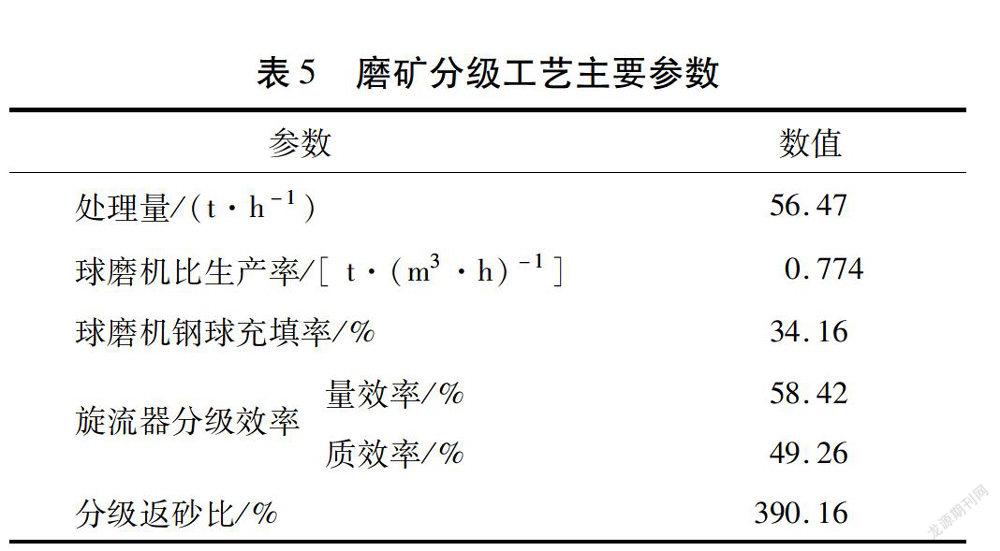

为了能够对磨矿分级及浮选作业的各项工艺参数及技术指标进行科学分析和评价,找出现场生产中存在的问题,为进一步优化生产工艺提供可靠的技术依据,对浮选作业进行了详细的流程考查[2]。磨矿分级工艺矿浆流程见图1(c为矿浆浓度),浮选工艺数质量流程见图2(t为浮选时间), 磨矿分级工艺主要参数见表5。

通过流程考查发现,磨浮流程存在的主要问题有:①磨机处理量较低,仅为56.47 t/h,据此计算,处理能力仅为1 355.28 t/d,未达到设计处理能力1 500 t/d;②球磨机比生产率(按-0.074 mm计)为0.774 t/(m3·h),数值偏低;③混合浮选粗选回收率较低,金、铜总回收率不高;④混合浮选尾矿流失的单体黄铜矿、金矿物分别为14.90 %和10.25 %,硫精矿中流失的单体黄铜矿、金矿物分别为20.66 %和15.35 %,不合理流失金、铜较高[3]。

3 工艺优化

3.1 磨矿分级

1)更换球磨机钢球。通过对球磨机内钢球工况研究发现,球磨机内钢球的失圆率高达30 %以上,碎球、半球很多。分析认为:主要原因是当前使用的低铬球易碎、耐磨度低。因此,将低铬球更换为中铬球,钢球的失圆率、碎球率明显降低。

2)提高球磨机钢球充填率和磨矿浓度。流程考查发现(见表5):球磨机中钢球充填率仅为34.16 %,这主要是由于钢球质量较差,其消耗量大于补加量所致;同时,磨矿浓度较低,仅为70.65 %,也加速了钢球的消耗[4]。为此,将钢球充填率提高到40 %,磨矿浓度调整到75 %~78 %。

3)更换旋流器分级给矿泵和调整旋流器沉砂嘴尺寸。现场旋流器沉砂浓度为67.33 %,浓度偏低。流程考查发现:旋流器给矿泵能力不足,当水量或矿量较大时,会出现泵池冒槽问题;现场往往通过加大频率的方法加以解决,但效果并不理想,只能被动地降低矿量[5]。综合分析,其主要问题是150YTZ-500渣浆泵能力不足,且旋流器沉砂嘴直径过小。为此,将150YTZ-500渣浆泵更换为150ZBD-530渣浆泵,旋流器沉砂嘴直径由110 mm调整为120 mm。

通过采取以上措施,球磨机比生产率由0.774 t/(m3·h)提高到0.834 t/(m3·h),分级量效率由58.42 %提高到73.10 %,质效率由49.26 %提高到63.50 %,在保证旋流器溢流细度-0.074 mm占 65 %的情况下,磨矿分级处理量提高到62 t/h,处理能力达到1 500 t/d左右,磨矿分级处理量提高了约150 t/d。

3.2 浮 选

1)调整混合浮选药剂制度、药剂添加位置及浮选充气量。流程考查中发现,混合粗选金回收率仅为75 %左右,指标较低。分析认为:主要原因是粗选药剂作用欠佳,矿化效果不好,充气效果不佳。为此,进行了以下优化:

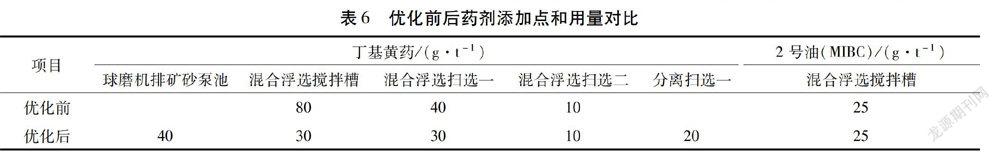

一是增加加药点,改变药剂添加点及用量,灵活添加2号油和MIBC[6]。浮选药剂添加点是决定浮选生产指标的重要因素之一,由于粗选作业捕收剂添加点为浮选给矿前调浆搅拌槽,同时靠近浮选作业给矿管,会出现药剂“短路”现象,致使有用矿物与浮选药剂作用时间过短,造成目的矿物矿化程度低,影响浮选效果。为了强化粗选作业浮选效果,将部分粗选作业捕收剂由调浆搅拌槽移至旋流器分级给矿砂泵池,既增加了捕收剂与矿浆的作用时间,又使药剂尽快与矿物新鲜表面接触,防止在磨矿过程中矿物新鲜表面受到污染,强化了捕收剂的作用。

在工艺优化过程中,随着矿石性质的变化,时有浮选泡沫过黏的现象出现,恶化浮选选别效果。结合现场生产实际情况,采用2号油和MIBC 2种药剂灵活添加的方式加以解决。在泡沫不黏稠的情况下,使用2号油,增加泡沫强度,保证浮选泡沫厚度;在泡沫黏稠、强度大的情况下,停用2号油,改用MIBC,利用MIBC泡沫黏度低的优势,改善浮选环境,消除因浮选泡沫过黏造成的浮选环境恶化的现象。此外,根据生产实际状况,配合使用2号油和MIBC,一方面保证了起泡剂的用量充足,另一方面保证了泡沫强度在适宜范围内。优化前后药剂添加点和用量对比见表6。

二是调整混合粗选及扫选作业的充气量,提高矿化效果[7]。对浮选工艺过程来说,充气量愈大,空气弥散愈好,气泡分布愈均匀,则矿粒与气泡接触碰撞的几率愈大,浮选速度愈快,浮选生产能力愈高。研究表明,浮选机的充气量在0.8~1.0 m3/(m2·min)时,浮选指标较为理想。现场浮选机充气量测定结果显示:部分浮选机充气量大部分时间不足0.8 m3/(m2·min),低于生产实践的经验值0.8~1.0 m3/(m2·min),表明当前充气量不在适宜范围内。因此,对充气量不足的浮选机进行了调整,使充气量基本保持在0.8~1.0 m3/(m2·min)。

2)优化混合浮选设备性能,挖掘设备潜能。流程考查中发现,浮选机液面存在翻花、泡沫跑偏及中矿返回不畅的现象。分析认为:主要是由稳流板磨损,充气管局部堵塞,自吸式浮选机水轮和盖板间隙过大,管路密封不够等造成的。为此,对混合浮选设备及附属管路进行了维修,调整吸浆槽水轮与盖板间的距离为5~8 mm,并对磨损的水轮和盖板进行了更换,重新捆扎密封各作业段吸浆槽的矿浆管路接头;同时,清理了浮选机中心筒内及气泡弥散筒内残留的颗粒矿泥及杂物,并对定子的中心位置进行了调整并加以固定,从而消除了浮选液面翻花及泡沫跑偏的现象,增强了浮选液面的稳定性,使浮选矿浆循环畅通。

3)增设分离浮选前预处理搅拌槽,增加抑制剂作用时间。现场铜硫分离中抑制剂采用电石渣,电石渣乳直接加入分离粗选作业,导致抑制剂与矿浆作用时间不足,严重影响了抑制效果,不利于铜的回收及铜精矿品位的提高。为此,增设1台1.5 m×1.5 m提升搅拌槽(矿浆流量11.84 m3/h,搅拌时间设计为10 min,实际为11.15 min),增加抑制剂电石渣与矿浆的作用时间。

4)更换分离浮选浮选机。现场分离浮选浮选机为2 m3的BF-2自吸机械搅拌式浮选机,因设备使用时间过长,已严重老化,吸气吸浆效果极差,维修后仍达不到工艺要求[8],因此将其更换为4 m3的XCF-4充气式浮选机(有自吸功能)和KYF-4充气机械搅拌式浮选机,即原粗选(2台BF-2)-2次精选(各1台BF-2)-3次扫选(各2台BF-2)改为粗选(首槽1台XCF-4、末槽1台KYF-4)-2次精选(各1台XCF-4)-扫选一(首槽1台XCF-4、末槽1台KYF-4)、扫选二(首槽1台XCF-4、末槽1台KYF-4)。更换后,设备运行平稳,效果良好,经流程考查确认,分离浮选的时间延长了近7 min。

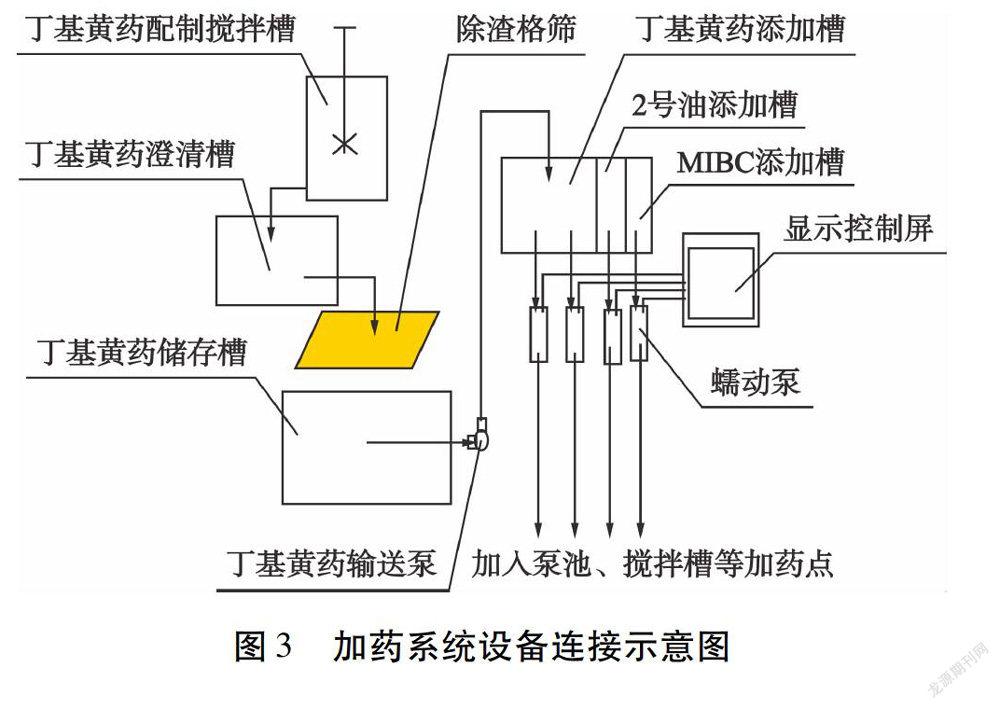

5)增设自动加药装置。现场原加药方式是以高差为动力的自流加藥方式,加药装置容易出现阀门堵塞,药剂腐蚀金属阀门等情况,且受限于高差动能的变化,无法做到药剂用量的精准化控制。经分析,采用蠕动泵加药系统进行药剂添加,同时增加了配套药剂澄清槽,增设了高压气泵、除渣格筛等装置,使得药剂的添加更加准确、稳定。加药系统设备连接见图3。

3.3 优化效果

选矿工艺优化历时9个月,在不对日常生产造成重大影响的前提下,对磨矿分级、浮选作业进行了相应的技术改造,生产调试后进入稳定期。工艺优化前后累积生产指标见表7。

提高到63.86 %,提高了8.39百分点;金回收率由59.41 %提高到67.51 %,提高了8.10百分点,铜精矿铜品位由14.16 %提高到15.49 %(铜计价系数提高1.5百分点)。按此数据,以原矿处理量240 000 t/a计算,每年可多回收铜44.299 2 t、金9.136 8 kg。按基准铜价格46 610元/t,黄金价格310元/g,参照安徽太平矿业公司铜精矿销售计价方法,14 %~15 %品位铜销售价格为 37 521.05元/t(计价系数80.5 %),15 %~16 %品位铜销售价格为38 220.20元/t(计价系数 82.0 %),金销售价格为271.04元/g,铜增加经济效益为189.789 2万元/a,金增加经济效益为260.991 9万元/a,合计增加经济效益为450.781 1万元/a。

此外,通过工艺优化,降低了生产成本。选矿厂处理能力由1 350 t/d提高到1 500 t/d,电耗明显降低,由37.33 kW·h/t降至34.68 kW·h/t;以原矿处理量240 000 t/a,电费0.75元/(kW·h)计算,节约电费47.7万元/a。 两项合计增加经济效益498.481 1万元/a,经济效益显著。

4 结 论

1)生产工艺流程考查发现:磨矿分级工艺存在的钢球质量不佳、球磨机钢球充填率较低、磨矿浓度过低、旋流器给矿泵能力不足等问题,是导致磨矿分级效率不高、处理能力较低的主要原因;浮选工艺存在的浮选机性能较差、充气量不足、分离浮选抑制剂作用时间不足、浮选药剂制度不尽合理等问题,是导致混合浮选尾矿、分离浮选硫精矿中金、铜不合理流失的主要原因。

2)磨浮工艺优化生产实践表明:改变球磨机添加钢球的种类,提高入磨钢球质量和钢球充填率,以及调整球磨机磨矿浓度、沉砂嘴尺寸等,可提高磨矿效率,增加矿石处理能力;调整粗选捕收剂添加地点,合理分配各作业药剂用量并使用自动加药装置精准添加,增大浮选各作业充气量,更换浮选机,增设分离浮选前搅拌槽等,有助于提高浮选生产指标。

3)通过工艺优化,铜、金的回收率分别由 55.47 %、59.41 %提高至 63.86 %、67.51 %,分别提高了8.39百分点和8.10百分点,浮选铜精矿铜品位由14.16 %提高到15.49 %,增加经济效益达450.781 1万元/a。选矿厂处理能力由1 350 t/d提高到1 500 t/d,电耗由37.33 kW·h/t降低到34.68 kW·h/t,由此节约电费47.7万元/a。两项合计增加经济效益498.481 1万元/a,生产优化效果与经济效益显著。

[参 考 文 献]

[1] 何旭,师芩梅.云南某低品位铜矿浮选工艺流程试验研究[J].世界有色金属,2017(14):92-93.

[2] 王韩生.干树金矿浮选工艺流程的研究[J].矿产综合利用,1989(6):23-26.

[3] 张岳.某金铜矿选矿工艺优化研究[J].金属矿山,2009(4):56-59.

[4] 杨斌,左全坤.某铜矿选矿厂浮选工艺流程改造设计与实践[J].有色冶金设计与研究,2017,38(1):10-12,23.

[5] 高淑玲,魏德洲,方萍,等.充气量对低品位铝土矿旋流-反浮选分离的影响[J].东北大学学报(自然科学版),2009,30(1):141-144.

[6] 周利华.黄铜矿与磁黄铁矿浮选分离的机理研究及技术应用[D]. 赣州:江西理工大学,2017.

[7] 李省伟,严仁欠,贺三章,等.青海某选矿厂浮选流程改进研究[J].世界有色金属,2018(1):56-57.

[8] 胡岳华,冯其明.矿物资源加工技术与设备[M].北京:科学出版社,2006:60-72.