高磁黄铁矿型铜铅锌多金属矿石选矿工艺试验研究

2020-09-10陈晓波徐培强孙文祥马连军刘建文

陈晓波 徐培强 孙文祥 马连军 刘建文

摘要:青海某高磁黄铁矿型铜铅锌多金属矿石中含有35.00 %的磁黄铁矿和6.00 %的黄铁矿,采用常规浮选工艺,无法有效抑制黄铁矿和磁黄铁矿的上浮,各有价元素不能有效分离。通过采用磁选—铜铅硫混合浮选—尾矿选锌工艺流程,闭路试验获得了较好指标:铜铅混合精矿铜品位13.15 %、铅品位7.59 %,铜回收率75.10 %、铅回收率69.49 %;锌精矿锌品位48.05 %、锌回收率76.33 %;实现了各主要有价元素的分离回收。

关键词:多金属矿;磁黄铁矿;混合浮选;磁选;铁闪锌矿

中图分类号:TD952文献标志码:A

文章编号:1001-1277(2020)08-0061-06doi:10.11792/hj20200811

随着世界经济的快速发展,铜、铅、锌等有色金属的需求量呈快速增长态势。虽然中国有色金属矿产资源种类较为丰富,但大部分资源具有贫、细、杂的特点,综合利用程度低,浪费严重[1]。铜铅锌多金属矿石处理方法分为优先浮选、混合浮选或铜铅部分混合浮选等[2-4]。本次研究对象为青海某高磁黄铁矿型铜铅锌多金属矿石,矿石矿物组成较为复杂,硫品位高达19.38 %,且以磁黄铁矿形式存在的硫比例较高,少量磁黄铁矿具有弱磁性;各有价矿物共生关系密切,杂质矿物极易被夹带进入锌精矿中,影响最终选别指标。因此,探索一种能稳定分离该高磁黄铁矿型铜铅锌矿石的工艺,对于该类复杂多金属矿石的充分利用具有重要意义。

1 矿石性质

1.1 化学成分及矿物组成

矿石矿物组成比较复杂,锌矿物为铁闪锌矿,铜矿物绝大部分为黄铜矿,微量铜蓝,其他金属矿物主要为磁黄铁矿,少量黄铁矿、磁铁矿,另有微量毒砂、方铅矿、褐铁矿等;脉石矿物主要为萤石,其次为钙铁榴石、绿泥石、方解石、石英,少量长石、白云母、透辉石,微量磷灰石、榍石、高岭石等。矿石工艺类型为高磁黄铁矿型铜铅锌矿石,磁黄铁矿相对含量高达35.00 %,少量具有弱磁性,浮选过程中较难抑制,会对精矿产品质量造成影响。矿石化学成分分析结果见表1,矿石矿物组成分析结果见表2,铁物相分析结果见表3。

1.2 铁闪锌矿嵌布特征

X射线能谱分析结果显示:矿石中闪锌矿含铁较高,主要在 9 %~12 %,为铁闪锌矿。铁闪锌矿主要呈不规则状嵌布在脉石矿物中(见图1-a));部分铁闪锌矿与磁黄铁矿紧密共生(见图1-b));少量铁闪锌矿与黄铜矿嵌布在一起,有时可见铁闪锌矿中包裹微粒黄铜矿;有时可见铁闪锌矿与黄铁矿、磁铁矿共生;偶尔可见铁闪锌矿与方铅矿共生。

2 选矿试验结果与讨论

由于锌为矿石中价值最大的金属矿物,所以优先考虑锌精矿品位及回收率,对铜铅进行混合浮选,产出铜铅混合精矿,暂时不考虑铜铅分离,铜铅浮选尾矿再选锌。

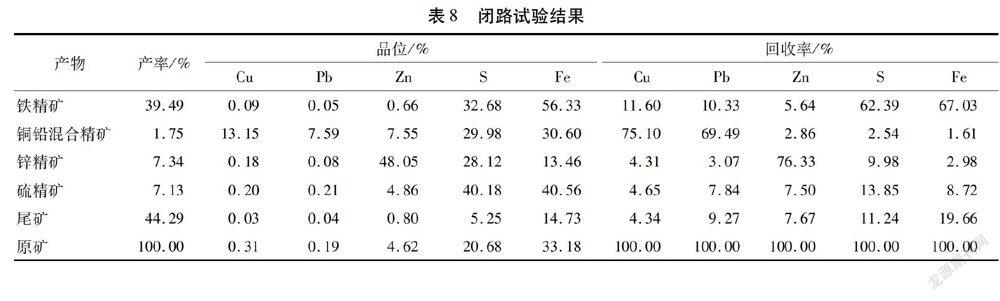

2.1 有无磁选工艺对比

矿石中硫品位较高,且大部分为磁黄铁矿中硫,为探讨这部分磁黄铁矿对浮选的影响,进行了有无磁选工艺对比试验。试验流程见图2,试验结果见表4。

由表4可知:磁选作业对选锌作业的产率及锌品位影响很大。矿石中一部分磁黄铁矿和黄铁矿可浮性与锌矿物十分接近,采用原矿直接浮选工艺,在锌粗选作业上浮的磁黄铁矿和黄铁矿较多,导致锌粗精矿品位较低。将磁选作业设置于浮选作业前,不但使进入浮选作业的矿量大大减少,起到稳定浮选工艺各指标的作用,而且在浮选过程中锌矿物的富集效率大幅提升,有利于节省浮选药剂成本。为此,在浮选作业前增设磁选作业,后续会对磁选作业损失的有价元素进行进一步研究。

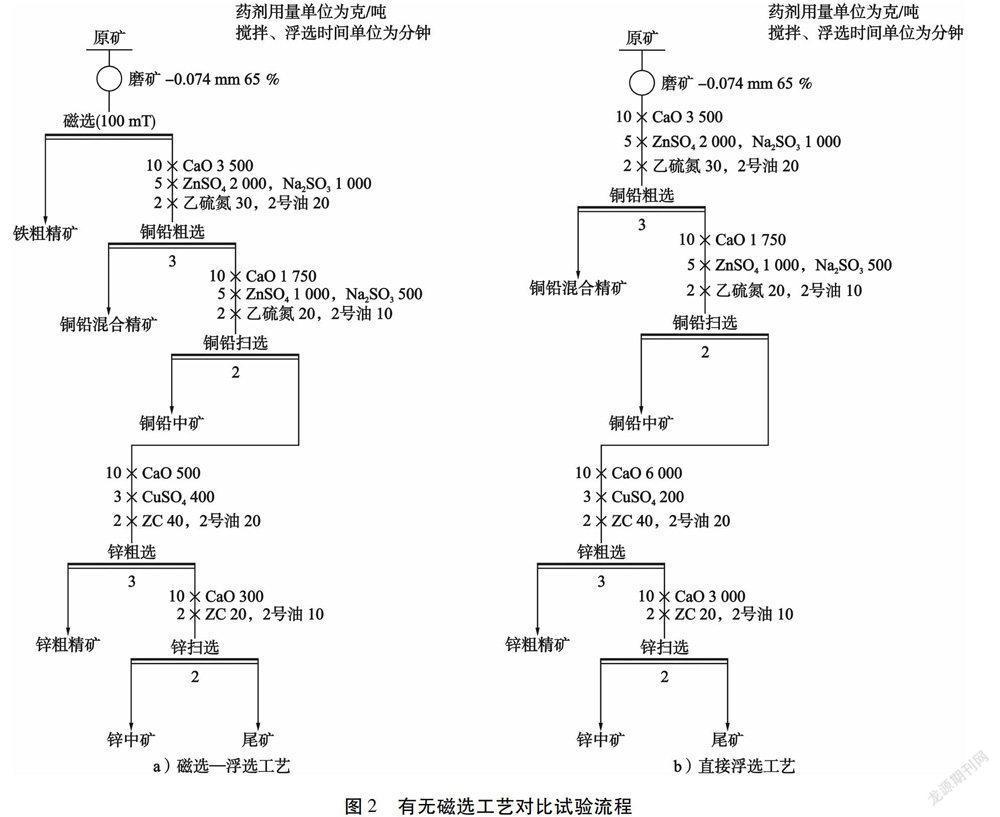

2.2 抑硫浮锌

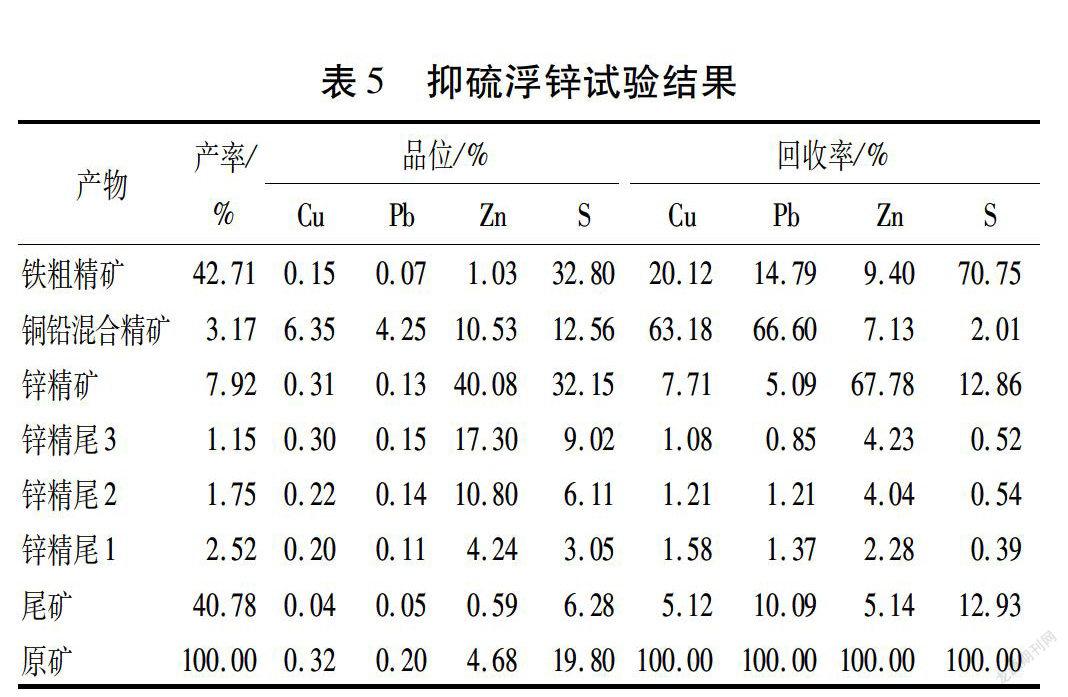

矿石中约含有6.00 %的黄铁矿,与铁闪锌矿相对含量基本相当,为此进行了抑硫浮锌试验,探讨黄铁矿对锌精选的影响。试验流程见图3,试验结果见表5。

由表5可知:虽然在选铜铅及选锌作业中均采用添加氧化钙抑制硫的措施,但在3次精选后,锌精矿锌品位仍然仅有40.08 %,鋅精矿中至少存在产率约1.5 %可浮性较好的黄铁矿等硫化矿物,直接影响了

2.3 铜铅硫混合浮选

为保证主产品锌精矿锌品位,试验将黄铁矿等易浮硫化矿物与铜、铅矿物进行混合浮选。试验流程见图4,试验结果见表6。

由表6可知:采用铜铅硫混合浮选工艺,将绝大部分黄铁矿及可浮性较好的弱磁性磁黄铁矿富集至混合精矿中,减少了非锌硫化矿物对锌浮选的影响。锌粗精矿经过3次精选,最终锌品位可达到48.63 %。因此,试验确定采用磁选—铜铅硫混合浮选—尾矿选锌工艺流程。

此外,为考察铜铅硫混合浮选所得混合精矿铜硫分离效果,对混合精矿进行2次精选后,再采用石灰抑制黄铁矿,乙硫氮+Z-200捕收铜、铅矿物,铜铅精矿再进行1次精选,最终获得铜品位12.94 %、铅品位6.59 %的铜铅精矿,铜品位0.20 %、铅品位0.20 %、硫品位41.55 %的硫精矿,分离效果较好。

2.4 铁粗精矿回收铜铅锌

将磁选作业设置于浮选作业前具有多方面的优精矿中铜、铅、锌回收率分别为20.21 %、14.79 %、9.52 %,这部分有价矿物基本为与磁铁矿或磁黄铁矿连生的连生体。为回收这部分金属且尽可能减少铁粗精矿再磨成本,对铁粗精矿浮选富集后的泡沫产品进行再磨,增加解离度后经磁选分离出与强磁性矿物密切连生的铜、铅、锌矿物,不再考虑这部分金属的回收,磁选尾矿以小产率返回主浮选流程。试验流程见图5,试验结果见表7。

由表7可知:铁精矿1中的铜、铅、锌矿物可浮性差,即使磁选作业设置在浮选作业后,也难以通过浮选回收这部分铜、铅、锌矿物。铁精矿2中的铜、铅、锌矿物主要为与铁矿物密切连生的矿物,返回主流程会对各精矿产品的品位带来影响。通过对铁粗精矿浮选后的浮选精矿进行再磨,以较低的产率(4.86 %),分别回收了铁粗精矿中43.90 %的铜、29.89 %的铅、43.98 %的锌,铜作业富集比达到3.80,铅作业富集比达到2.57,锌作业富集比达到3.81,以较节能的方式有效减少了可回收有价金属矿物的流失。

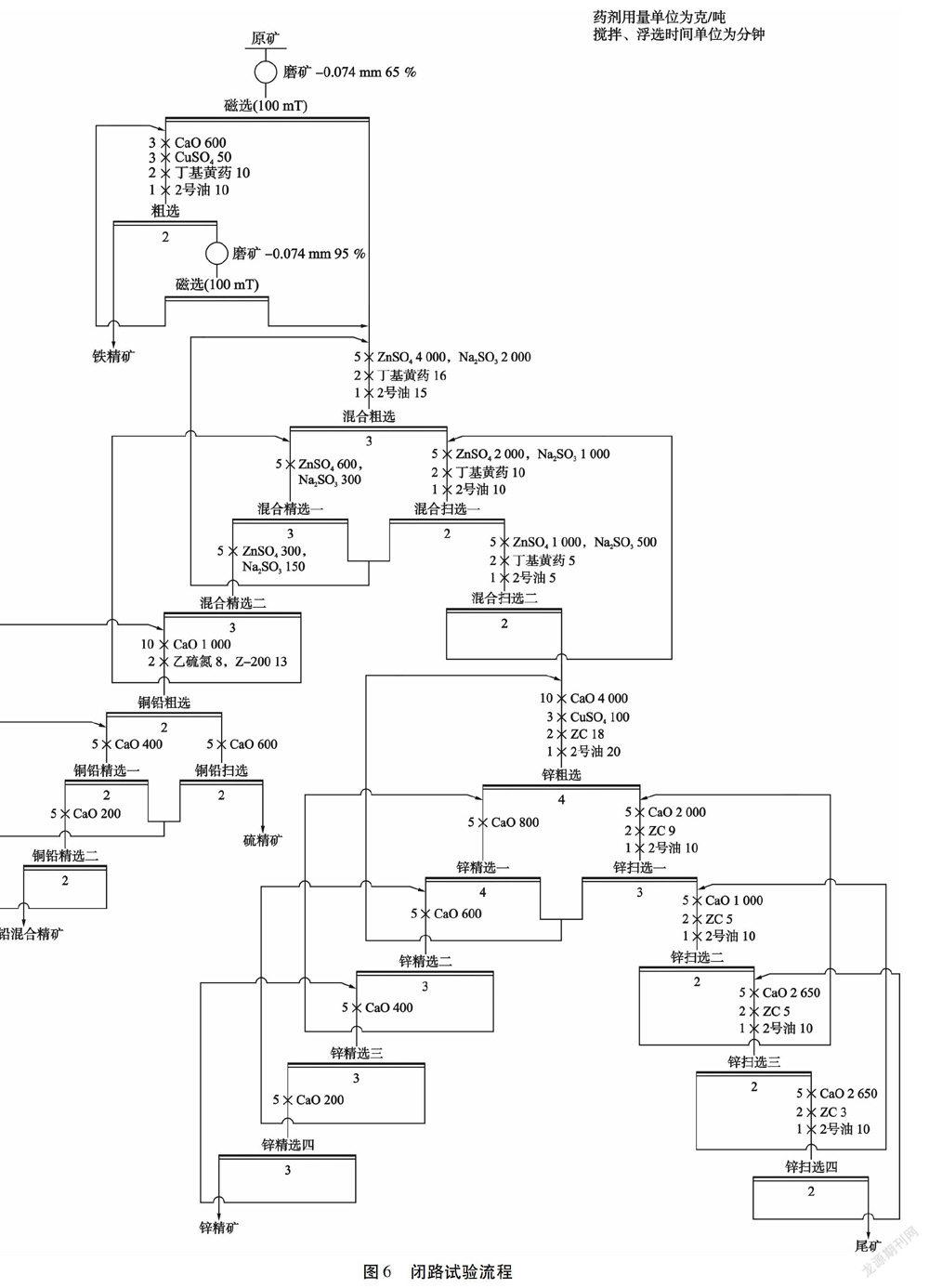

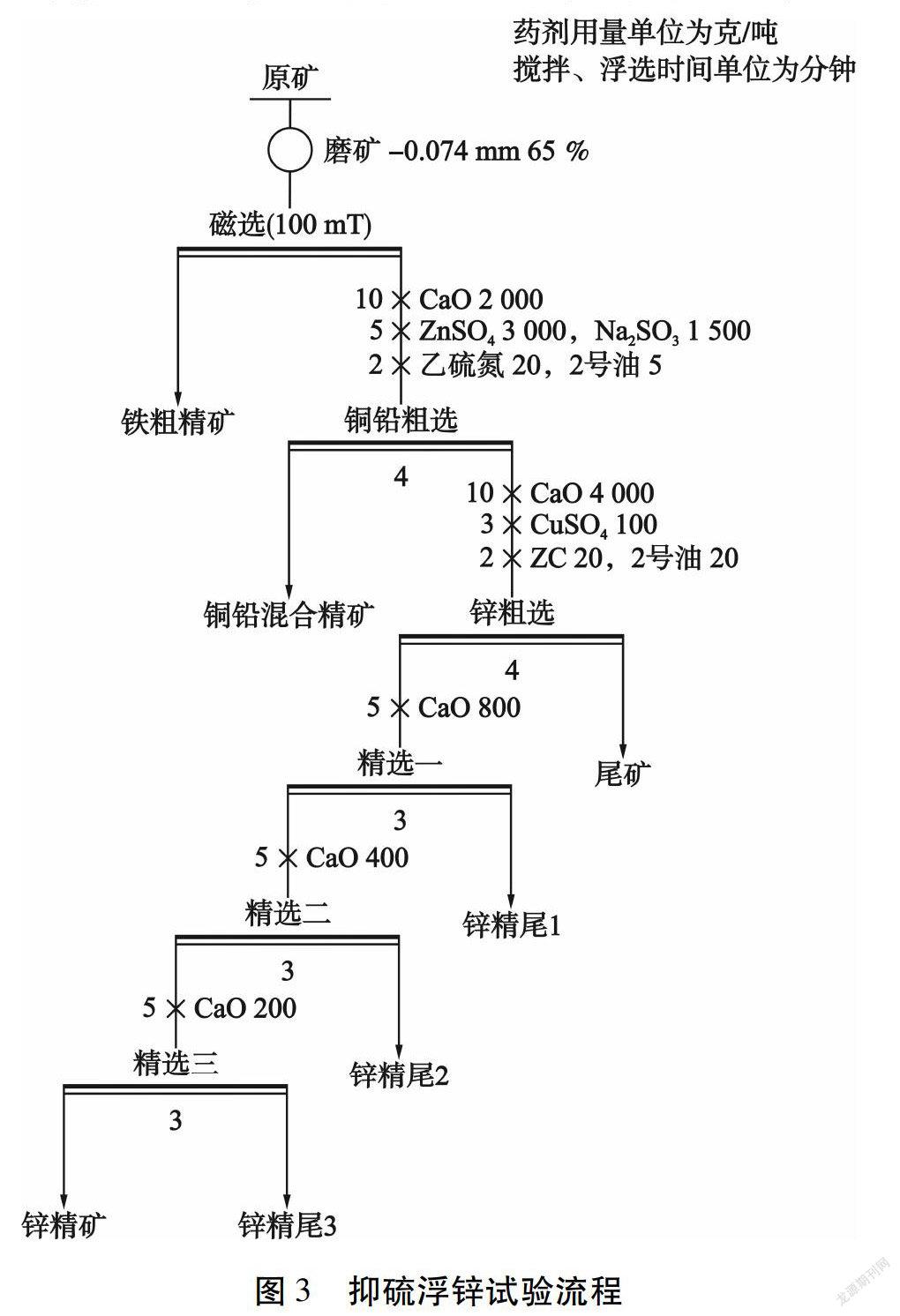

2.5 闭路试验

闭路试验流程见图6,试验结果见表8。

由表8可知:铜铅混合精矿铜品位13.15 %、铅品位7.59 %,铜回收率75.10 %、铅回收率69.49 %;锌精矿锌品位48.05 %、锌回收率76.33 %;硫精矿硫品位40.18 %;实现了各主要有价元素的分离回收。

3 结 论

1)磁选作业的设置对选锌作业的产率及锌品位影响很大。将磁选作业设置于浮选作业前,可使进入浮选作业的矿量大幅减少,同时起到稳定浮选工艺各指标的作用,在浮选过程中锌矿物的富集效率大幅提升,有利于节省浮选药剂成本。

2)采用铜铅硫混合浮选工艺,将绝大部分黄铁矿及可浮性较好的弱磁性磁黄铁矿富集至混合精矿中,减少了非锌硫化矿物对锌浮选的影响,易获得较高品位的锌精矿。

3)为回收磁选损失的有价金属矿物,对铁粗精矿浮选富集后的泡沫产品进行再磨,增加解离度后经过磁选分离出与强磁性矿物密切连生的铜、铅、锌矿物,不再考虑这部分金属的回收,磁选尾矿以小产率返回主浮选流程,以较节能的方式有效减少了可回收有价金属矿物的流失。

4)采用磁选—铜铅硫混合浮选—尾矿选锌闭路试验流程,可实现各主要有价元素的分离回收:铜铅混合精矿铜品位13.15 %、铅品位7.59 %,铜、铅回收率分别为75.10 %、69.49 %;锌精矿锌品位48.05 %、锌回收率76.33 %;硫精矿硫品位40.18 %。

[参 考 文 献]

[1] 毛益林,陈晓青,杨进忠,等.云南某铜铅锌多金属矿石选矿试验研究[J].金属矿山,2016(2):82-86.

[2] 胡为柏.浮选[M].北京:冶金工业出版社,1983:212.

[3] 胡熙庚.有色金属硫化矿选矿[M].北京:冶金工业出版社,1987.

[4] 王资.浮游选矿技术[M].北京:冶金工业出版社,2006:79.