浮头式换热器的设计

2020-09-10张涛闫绍峰伞慧洋韩家金

张涛 闫绍峰 伞慧洋 韩家金

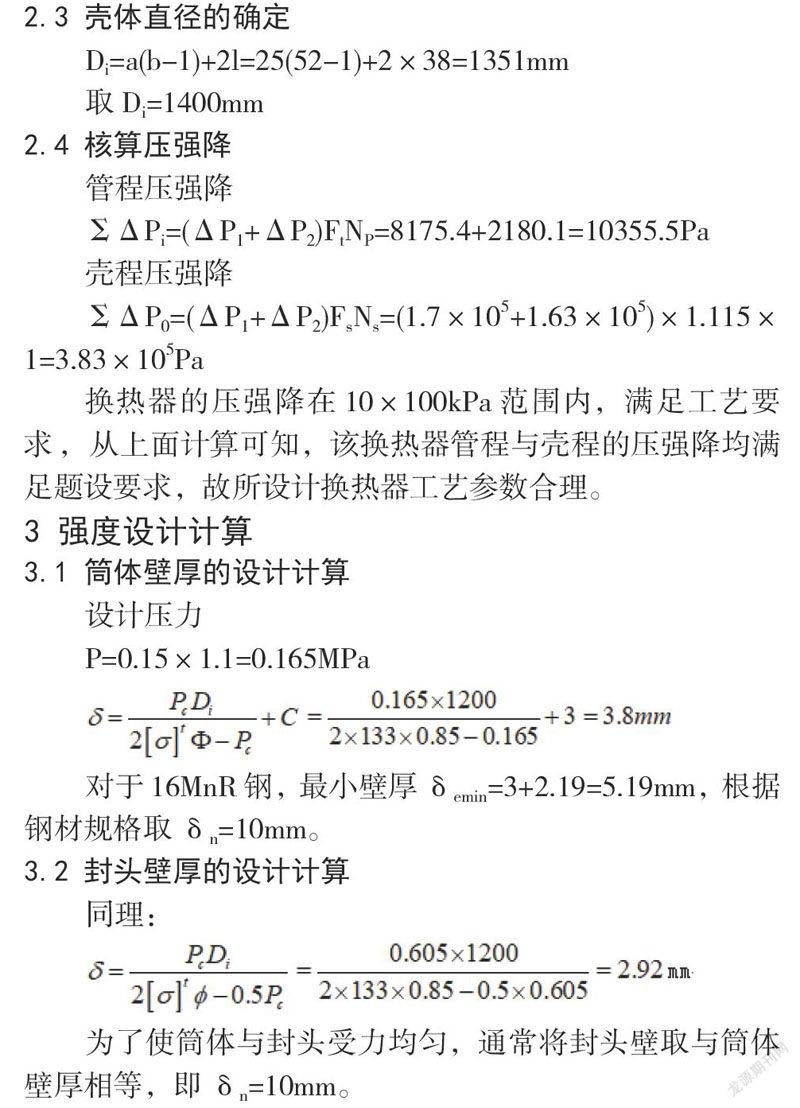

摘 要:本文介绍了浮头式换热器的设计过程,主要包括设计方案的选择、工艺设计计算、强度设计计算和结构设计等,根据设计计算结果利用Auto-CAD绘制了装配图和零部件图。

关键词:浮头式换热器;工艺设计;强度设计;Auto-CAD

1 设计方案的选择

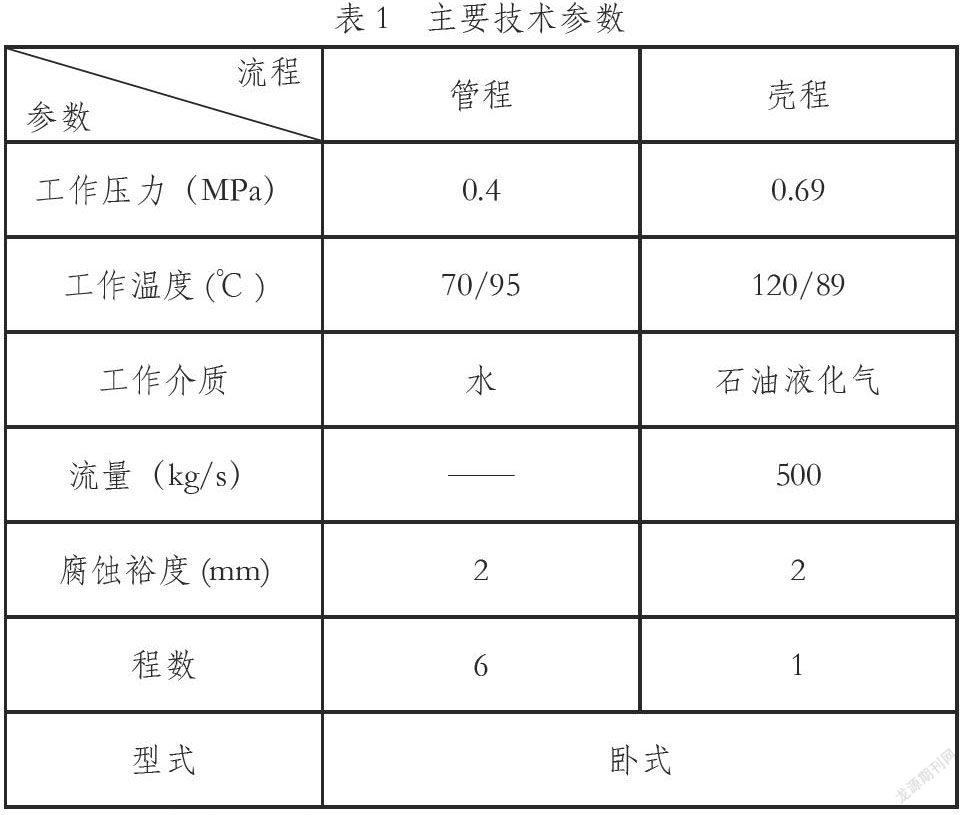

1.1 主要技术参数

1.2 设计方案的选择

浮头式换热器管束可从壳体内抽出,便于清洗,不产生热应力。适用于管壳程温差应力比较大的情况,介质不易清洁的场合。本次设计的介质是石油液化气和水。其中石油液化气的入口温度是120℃,出口温度是89℃,流量为500kg/s,工作压力是0.69MPa;水的入口温度是70℃,出口温度是95℃;工作压力是0.4MPa。由于两种介质的温差较大,会产生很大的温差应力,而且石油液化气是清洗介质,水是容易结垢的介质,所以选用浮头式换热器,一可以消除温差应力,二便于清洗。再者,考虑工艺要求,该设计的主要目的是冷却石油液化气,故选择石油液化气走壳程,可以更好的散热;水走管,可以起到更好的冷却效果。

2 工艺设计计算

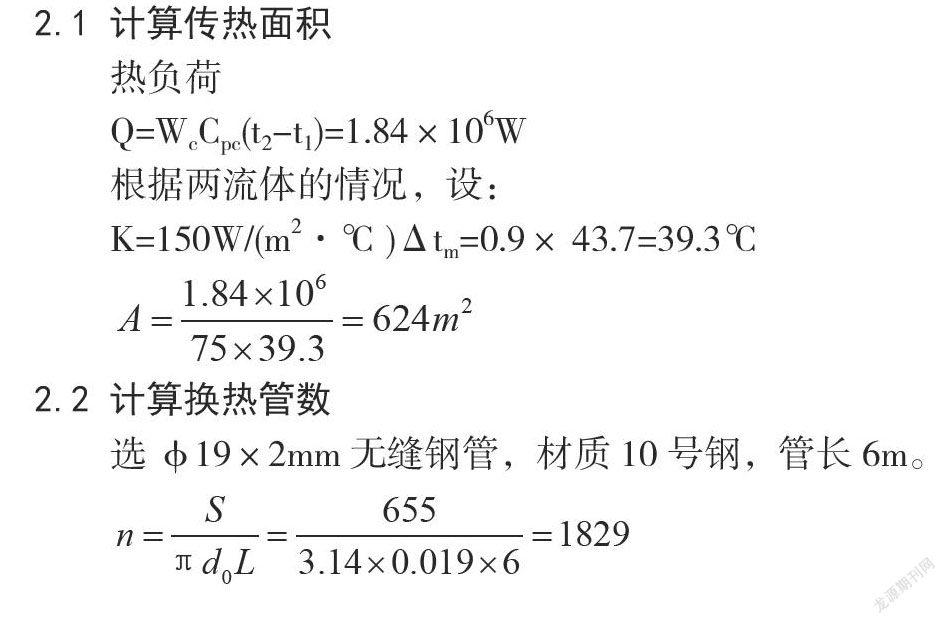

2.1 计算传热面积

热负荷

Q=WcCpc(t2-t1)=1.84×106W

根据两流体的情况,设:

K=150W/(m2·℃)Δtm=0.9× 43.7=39.3℃

2.2 计算换热管数

选φ19×2mm无缝钢管,材质10号钢,管长6m。

拉杆数为10,因此实际换热管数为1826个。

2.3 壳体直径的确定

Di=a(b-1)+2l=25(52-1)+2×38=1351mm

取Di=1400mm

2.4 核算壓强降

管程压强降

ΣΔPi=(ΔP1+ΔP2)FtNP=8175.4+2180.1=10355.5Pa

壳程压强降

ΣΔP0=(ΔP1+ΔP2)FsNs=(1.7×105+1.63×105)×1.115×1=3.83×105Pa

换热器的压强降在10×100kPa范围内,满足工艺要求,从上面计算可知,该换热器管程与壳程的压强降均满足题设要求,故所设计换热器工艺参数合理。

3 强度设计计算

3.1 筒体壁厚的设计计算

设计压力

P=0.15×1.1=0.165MPa

对于16MnR钢,最小壁厚δemin=3+2.19=5.19mm,根据

钢材规格取δn=10mm。

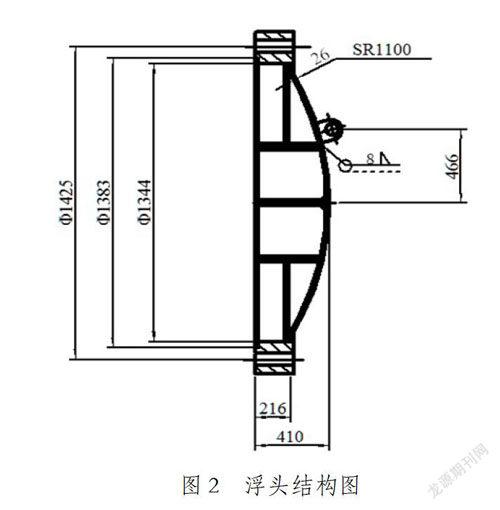

3.2 封头壁厚的设计计算

同理:

为了使筒体与封头受力均匀,通常将封头壁取与筒体壁厚相等,即δn=10mm。

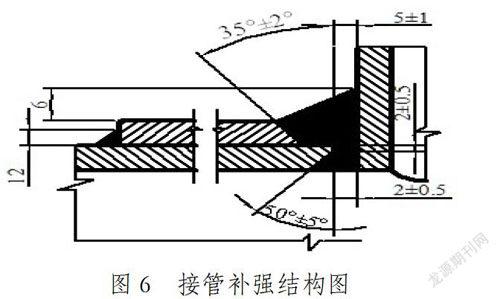

4 结构设计

4.1 总体结构设计

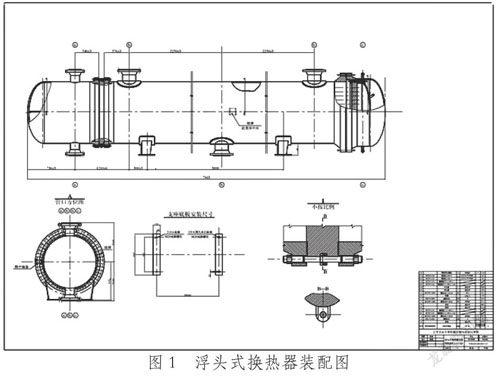

4.2浮头和右封头结构设计

4.3焊接结构设计

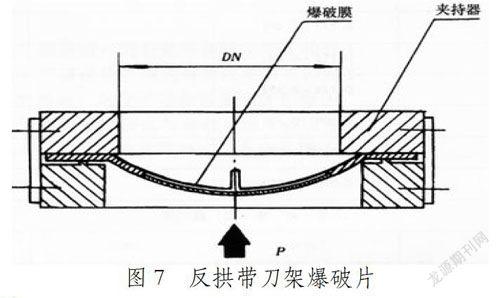

4.4爆破片结构

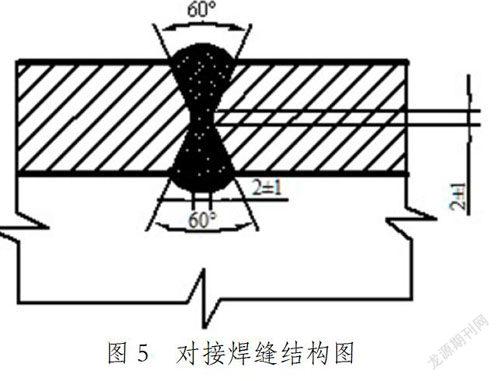

反拱型爆破片的厚度是正拱形爆破片的几倍,厚度偏差对爆破压力的影响相对较小,故制造精度较高。正常操作直至失稳时,反拱型爆破片工作时的应力均在弹性范围内,抗疲劳性能好。适用于中低压、承受背压或脉动载和的工况(见图5)。

5 小结

本设备设计按照国家目前最新标准GB150-2011《压力容器》和GB151-2014《热交换热器》的规定,设计技术参数完全模拟锦州某公司的在役设备,设计计算结果与工程实际基本一致;图纸结构合理,表达清楚。通过本次设计,设备结构有所改进,传热效果明显提高,流体阻力比原设备大大下降,达到了高效节能的目的。本设备结构简单、紧凑;管子清洗方便,易于更换;主要应用于管、壳程温差较大的场合。

参考文献:

[1] GB 150-2011.压力容器[S].中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会,2012.

[2] GB/T151-2014.热交换器[S].中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会,2015.

[3]钱颂文.换热器设计手册[M].北京:化学工业出版社,2002.

[4]郑津洋,董其伍,桑芝富.过程设备设计[M].北京:化学工业出版社,2005.

[5]陈敏恒等.化工原理[M].北京:化学工业出版社,2005.

[6]化工机械手册编辑委员会.化工机械手册[M].天津:天津大学出版社,1991.

作者简介:

张涛(1995- ),男,汉族,宁夏回族自治区固原市人,本科学历,过程装备与控制工程专业。

闫绍峰(1963- ),男,汉族,辽宁兴城人,硕士学历,辽宁工业大学副教授,研究方向:过程装备与控制工程专业教学与设计。

伞慧洋(1996- ),男,满族,辽宁葫芦岛兴城人,本科学历,过程装备与控制工程专业。

韩家金(1998- ),男,汉族,辽宁沈阳人,本科学历,过程装备与控制工程专业。