影响电脱盐效果的因素及改进措施研究

2020-09-10杨惠宇许胜军侯增敏李明

杨惠宇 许胜军 侯增敏 李明

摘 要:本文通过分析某公司原料预处理装置电脱盐设备脱盐效果的影响因素,结合该装置电脱盐的运行数据,找到高效脱盐脱水的方案,提出适合该电脱盐系统的改进措施,并于开工后验证。

关键词:电脱盐;影响因素;措施

0 前言

随着重质原油开采量的不断增加,原油中的含盐量及含水量大幅度提升,而三次采油技术的广泛应用,使得大量助剂存在于原油中,大大增加了脱盐脱水的难度。原油中盐类的存在给装置的安全高效运行带来威胁,如:①盐类受热水解生成的盐酸对设备造成腐蚀;②管壁上盐类的大量沉积降低来设备的传热效率;③残留在某些重馏分油中的盐类致使催化剂失活,影响最终产品的质量。所以如何有效脱盐脱水成为炼油行业多年来一直研究的课题。

为使脱后原油含盐量合格,该公司采用三级交直流电脱盐工艺技术:原油经过静态混合器后进入一级电脱盐罐,一级脱后原油分别进入二、三级电脱盐罐,其中,二级、三级电脱盐罐以并联方式处理原油。

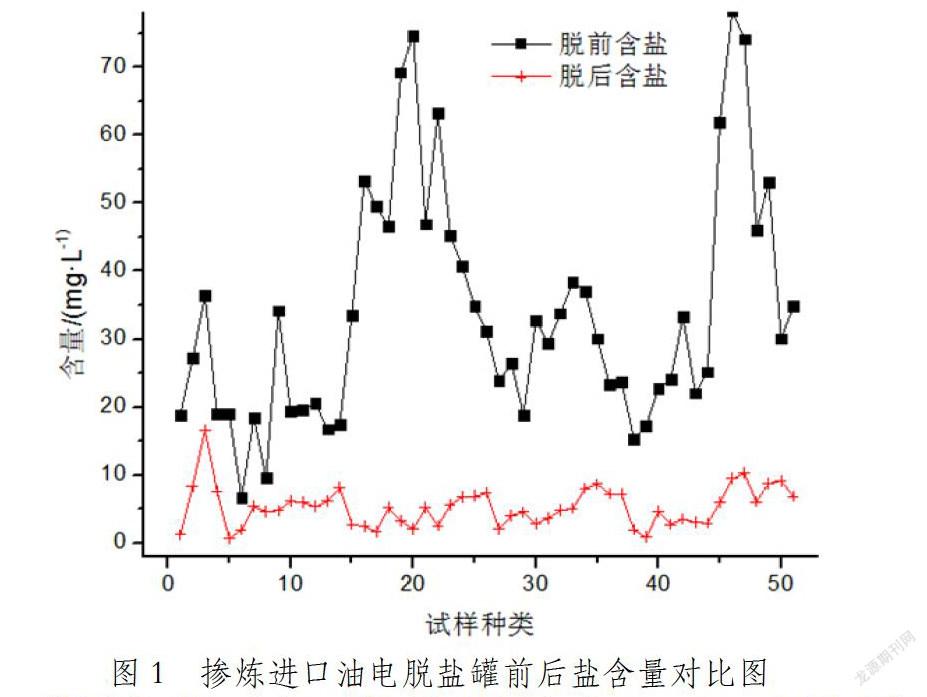

炼制常规油品时,该电脱盐系统能有效脱除原油中的盐类,脱后含盐均小于3mg/L。由于进口原油的掺炼,装置进料组成发生较大改变,原有的电脱盐系统已经不能起到很好的脱盐效果,脱后含盐超过控制指标,如下图1所示:

从图中可以看出,脱后含盐量高达16mg/L,必须采取相应的措施提升脱盐率。专家学者[2-4]经过多年的探索研究发现,影响电脱盐系统脱盐效果的因素一般有下列几种:原油性质、破乳剂种类及注入量、注水量、混合强度、电脱盐温度、原油停留时间、电场强度等。

1 改进措施

原油预处理装置的技术人员通过增加破乳剂用量、提高注水量、添加脱氯剂等方法以提高脱盐效果,降低脱后含盐量,取得了较为理想的效果。

1.1 破乳剂注入量

当原料性质变化,油品内含盐量增加时,增加破乳剂的注入量能有效降低脱后含盐数值,但当破乳剂注入量达到23ppm后,增加注入量对脱盐效果不明显。

1.2 注水量

注水量增加时,脱后含盐量明显降低,但随着注水量的增加,对原油中盐含量的影响越来越小。特别是掺炼进口原油后,只增加注水量并不能保证脱后盐含量全部合格。

1.3 增加脱氯剂

当原料性质变化,油品内含盐量增加时,增加脱氯剂的注入量能有效降低脱后含盐数值,但当脱氯剂注入量达到25ppm后,增加注入量对脱盐效果不明显。

以上实验表明,适当提高注水量、破乳剂量、脱氯剂量能有效降低原油中的盐含量,但为了造成不必要的浪费,该公司的注水量确定为18t/h,破乳剂注入量为23ppm,脱氯剂注入量为25ppm。

2 电脱盐新技术

大量文献表明:原油中的钙分为无机钙和有机钙两大类,无机钙以氯化钙、碳酸钙等形式存在,在电脱盐过程中可以随水排出;而有机钙是以环烷酸钙、酚钙等形式存在,常规提高电脱盐效率的方法难以脱除这些有机钙化合物,只能用一定的脱钙方法进行脱除,常用的新技术如下:

2.1 高速电脱盐技术

与传统工艺相比,乳化液从油相直接进入强电场,大大提高油水分离速度,从而减少原油的停留时间,增大原油处理量。而且,进油方式的改变使油流不必在水相与水接触,不会因为油流速度过大产生水返混问题。

2.2 脱钙剂的添加使用

脫钙剂根据作用一般分为三种:强酸、螯和剂及沉淀剂,作用机理为脱钙剂与油相中的金属钙离子充分反应,生产的含钙化合物溶于水中除去。脱钙剂注入后原油中的钙离子基本被脱除,并且仅对钙离子有影响,降低电脱盐罐的电流,有效降低能耗。2014年,四川石化使用的KR-2型脱钙剂使电脱盐罐电流降低50%,含钙离子、铁离子降低70%。

2.3 超声波破乳技术

该技术能有效利用超声效应,加快水滴的碰撞、聚集等,与其他方法相比,能降低破乳脱水温度,同时又可以取消复杂的高压电脱水设备,减少破乳剂用量,所以大大降低了加工成本。但是,超声波破乳技术的使用条件难控制,如原油性质改变后需要调节声强、超声波频率、辐射时间等以获得高效的破乳率,因此该技术没有大规模的应用到工业生产。

2.4 双进油双电场进油技术

如下图2所示,因为双电场的存在,油水乳状液在电场内的上升速度降低,有利于破乳。中石油大港石化公司500万t/a常减压装置,将两级电脱盐罐改造为双进油双电场,原油脱后含盐小于3mg/L,达到控制指标。

2.5 交直流变压器改为脉冲变压器

通过灵活调节电压幅值、工作频率、占空比三个参数实现良好的脱盐效果,弥补了传统交直流电脱盐适应性差、能耗高等问题。

2.6 纤维膜技术

该技术能耗低、效果稳定、投资设备少、技改费用低等优点,适合中小炼油厂使用。

3 结论及展望

①双进油双电场进油技术只需在原有电脱盐罐的基础上进行改造,投入较少,适合处理重质原油的厂家;②传统的交直流变压器改为脉冲变压器能有效降低电脱盐罐的能耗,且改造投入费用少,可在该公司原料预处理装置的电脱盐系统内进行技术改造;③电脱盐新技术能有效提高脱盐效果且降低能耗,考察各厂家脱金属剂或脱钙剂对类原油的作用效果,对比成本,找出脱盐效果好的助剂在该公司的原料预处理装置投入使用,并分析该助剂对脱盐效果的影响。

参考文献:

[1]陈伟军,杨敬一,杨仁海,etal.含硫原油加工中常减压蒸馏塔顶的防腐蚀研究[J].炼油技术与工程,2004,34(8).

[2]牟志强.常减压蒸馏装置电脱盐系统研究[J].中国化工贸易,2017(8).

[3]李彤彤.Taskuduk中心处理站原油处理工艺优化研究[D].青岛:中国石油大学(华东),2012.

[4]宋艳伟,亓仁东,杨旭.加工劣质原油电脱盐面临的挑战及对策[J].化工技术与开发,2012,41(10):68-70.

[5]蒋定建,方晓玲,李飞,等.常减压蒸馏装置电脱盐优化操作及技术研究[J].现代化工,2017,37(5):174-177.

[6]熊佐松.原油深度脱盐技术的优化研究[D].上海:华东理工大学,2014.

[7]李锋.加工稠油对电脱盐系统的影响与对策[D].兰州:兰州大学,2015.

[8]刘祖虎,孙云,蒋长胜.双进油双电场原油电脱盐脱水技术及装备[J].石油化工设备,2016,45(3):1-5.

[9]刘祖虎,武英冲,孙云,等.原油电脱盐脱水新技术研究和应用进展[J].炼油技术与工程,2016,46(8):6-10.

[10]胡佳宁.高压高频脉冲电脱水实验研究及机理分析[D].青岛:中国石油大学,2011.

[11]鲍胜.纤维膜技术在原油预处理的应用研究[D].武汉:武汉工程大学,2016.

作者简介:

杨惠宇(1989- ),女,山东东营人,研究生,主要从事石油炼制研究。