蒸汽过热炉外壁超温原因及优化对策

2020-09-10邓亮

邓亮

摘 要:作为苯乙烯生产过程中必不可少的关键设备,蒸汽过热炉的运行稳定性直接影响生产效率与效益。本文立足于E-GAS气化工艺蒸汽过热炉的使用工况条件,首先介绍了蒸汽过热炉工艺实现过程与技术原理,其次对蒸汽过热炉外壁超温的原因进行解析,最后结合上述内容,对蒸汽过热炉超温问题的优化策略、改造效益进行了探讨,旨在为进一步提升蒸汽过热炉的应用效果与整体稳定性提供参考,促进行业的可持续健康发展。

关键词:蒸汽过热炉;超温原因;影响因素

蒸汽过热炉是苯乙烯生产中的重要设备类型,其通过低压蒸汽经过两级加热的方式来满足脱氢反应器的热源要求。相比于普通反应器而言,其具有不少功能优势与特征。首先,炉膛温度气可以超过1100℃,高于常规的加热炉;其次,附墙燃烧后燃烧气的底部会出现大量烟气流,形成炉底内衬冲刷;最后,全炉热效率较高。为了进一步探讨蒸汽过热炉超温问题的解决策略,现就E-GAS气化工艺蒸汽过热炉案例的工况条件分析如下。

1 蒸汽过热炉工况概述

以气化装置气化炉产超高压蒸汽量与气化炉作为运行模式,根据气化炉配置要求,三台气化炉配置两台蒸汽过热炉。其中,单台的余热锅炉参数为103t/h,正常操作条件下,三台气化炉的整体饱和蒸气压产量可以达到250t/h,在该项目实施过程中,最大设计能力为130t/h。每台气化炉产生的高压饱和蒸汽会一起进入到母管当中,根据气化炉的产气量差异,分别均匀配置到过热炉当中,现阶段饱和蒸汽总量在100t/h,停止一台运行后,可以维持高负荷运行,需要关注锅炉爆管的问题。单台过热炉设计参数为最大130t/h,正常运行时为100t/h。

2 蒸汽过热炉工艺过程与工艺技术原理

蒸汽过热炉工作过程中,超饱和蒸汽会被汇集到蒸汽母管当中,共同送入到蒸汽过热炉单元,加热炉当中会被分别送入不同的蒸汽分水罐当中,去除两台蒸汽过热炉的对流、辐射段,经过换热和温度调整后,再次进入到母管当中,送出加热单元。过热炉设备使用过程中主要借助于鼓风、引风系统来实现其功能,能够实现空气与加热炉的换热操作,分别将其送入到蒸汽过热炉的炉膛当中,满足过热炉燃料燃烧的氧气需要,同时经过空气换热处理后,能够通过引风机排出。过热炉在运行过程中如发生故障,需要通过旁路经过过热炉,做好事故管线的分析并处理后才可以正常使用。

蒸汽过热炉作为加热炉的一种类型,其与大多数的加热炉一样都采用气体燃料燃烧的方式提供高温。作为加热载体,可以通过流向控制来满足加热温度的控制要求。等待加热的蒸汽进入到蒸汽过热炉对流室当中,通过对流的方式来获得热量,同时也会通过对流传递的模式来形成管内的流动。蒸汽通过对流室对流后,进入到辐射室炉管当中,该区域主要以辐射的方式将热量辐射到炉管外表面,形成内外温差后达到加热的效果,这也是热传导、热辐射两种技术同时作用,满足蒸汽过热炉加热要求的主要工艺技术原理。

3 蒸汽过热炉外壁超温原因分析

蒸汽过热炉出现外壁超温的影响因素较多,根据长期实践经验和工艺技术原理,可以归纳为如下三个方面进行分别探讨。

3.1 设计选材对炉壁温度的影响

设计选材是蒸汽过热炉最重要的温度控制途径之一。根据相关设计标准与结构设计要求,采用计算机程序对隔热扁平以及表面温度进行评价,可以得到系统温度的材料设计要求。值得注意的是,不同类型的标准是针对不同的炼油装置的,辐射室平均烟气温度在达到1100℃后,高温蒸汽过热炉中一些参考标准只能够作为参考,并不能够直接使用。特别是蒸汽过热炉,虽然属于加热炉,但是无法适用最低加热炉标准,这一点也是选材中容易忽视的问题。

3.2 砖排列方式对炉壁温度的影响

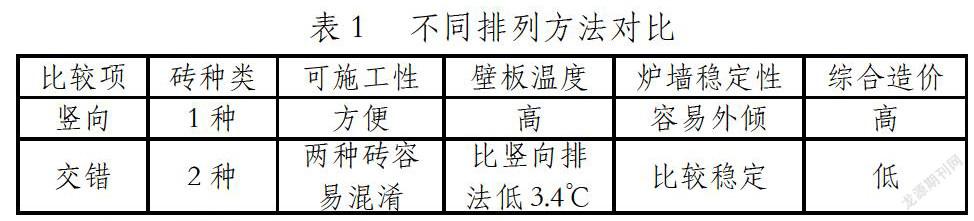

不同类型的砖排列方式也会对炉壁温度产生影响。在原设计模型中,辐射室炉壁是陶纤衬里,炉底是耐火砖,对流室是耐火衬里,衬里采用竖向排布的方式,与炉壁平面垂直;早期的加热炉砖墙排布基本如此,随着使用时间延长,逐渐暴露出相应的问题,需要对其进行技术调整。根据不同的排布方法差异来进行结构调整,具体的排列对比结果如下表1所示。

3.3 托砖结构对炉壁温度的影响

底部托磚结构也会对蒸汽过热炉的炉壁温度产生影响。在原设计当中,采用了连续焊接的方式,托砖板与角钢形成了整体。该结构存在明显的缺陷,一方面热量通过托砖板会传递到线路上,长期使用会导致线路短路,导致炉壁局部温度异常增加。另外,焊接在一起后会导致悬臂梁的结构强度下降,久而久之就会出现炉墙倾倒的风险。除此之外,贵金属分量过高等问题也会导致该结构设计的成本较高,不利于节约施工成本。

4 蒸汽过热炉外壁超温问题优化策略

蒸汽过热炉实施技术改造升级,主要包括如下几个方面的工作。

4.1 做好设计选材

对材料进行升级,需要先根据公开条件进行传热计算,原设计当中辐射室炉壁衬里结构为陶纤衬里,底部为GL65高铝砖配合陶纤衬里,结合设计标准进行传热计算后发现,环境温度为27℃时,炉外壁温度达到84℃,而根据行业技术标准,炉壁温度不得高于82℃,所以需要进行技术改造。本炉的燃烧器位于炉底部分,处于侧墙与垂直悬吊的中间部分,燃烧器的火焰会附墙燃烧,可以将材料更换为迎火衬里,高度为垂直向上5m,确保耐火砖抗冲刷性能与耐火性能。实际上,轻质高铝砖也能够满足工作环境的稳定性要求,但是密度相对比较低,无法满足衬里对结构承重方面的要求。

4.2 调整砖排列方式

砖排列结构调整需要考虑到两层砖设计模式,通过第一层选择高温耐火材料配合第二层隔热性能材料来进行排列设计,可以很好的兼顾排列的经济效益,也能够降低炉壁的外部温度,两种排列模式对比后可以选择第二种模式来满足设计要求。

4.3 改变托砖结构

积极转变底部托砖结构,图中托砖板与角钢相互搭接30mm,上下采取连续焊接的处理模式,将托砖板、角钢连接为有机的整体,对比后,采取新的设计施工模式,虽然具有施工难度高的问题,但是可以显著改善炉墙温度较高的问题,进而满足生产稳定要求。

5 蒸汽过热炉外壁改造效益分析

使用砖横竖交错排列的模式,不但可以在很大程度上控制炉墙外壁温度,同样也有助于解决炉墙内部倾斜以及外壁温度差异较大等问题,进而避免出现炉壁板过热,起到了积极的稳定控制效果,其获得的效益可以归纳总结如下:首先,经过技术改造后,外壁温度由84℃控制到76℃,经过传热计算后,该炉结构稳定,每年可以减少热损失为1.88×1012J,折合天然气达到5.3万m3。实施技术改造后,为蒸汽过热炉解决了温度较高的问题,同时延长了炉衬的温度压力,选择托砖结构与耐火砖结构,显著延长了整体寿命,整体计算后得知,每年可以为企业节约成本78万元。

6 总结

综上所述,蒸汽过热炉辐射段衬里对于结构设计都具有较高的要求,不但需要满足基本的功能,还需要满足耐火稳定性要求,这样才能够延长设计寿命,取得更高的稳定效益。对比普通加热炉,蒸汽过热炉不能够简单套用常规加热炉的标准,需要考虑到炉子的特殊用途与要求,实施科学技术改造,提升耐火稳定性水平。根据本项目的改造效益结果来看,效益提升稳定,能够在一定程度上避免外壁超温问题产生,具有良好的推广应用价值。

参考文献:

[1]王建刚,赵英武.苯乙烯蒸汽过热炉管弯曲分析及对策[J].石化技术,2018,25(11):203-204.

[2]薄建民.蒸汽过热炉外壁超温原因分析及技术改进[J].工业炉,2017,39(06):64-67.

[3]张永华.甲烷化炉超温原因分析及处理[J].大氮肥,2009, 32(05):339-342.

[4]李仰泉,李俊成.蒸汽过热炉爆管原因及改造[J].大氮肥, 2006(05):322-324.