芳烃异构化装置操作工况优化分析

2020-09-10陈晨

陈晨

摘 要:芳烃异构化装置不仅能够提高其联合装置的效益,同时还能达到节省能源的效果,本文通过对芳烃异构化的操作工况问题进行分析研究,同时结合镇海石化的芳烃联合装置共同分析研究,意在能够提高芳烃异构化装置的产量,达到节能增效的效果,希望对相关工作人员具有一定参考作用。

关键词:芳烃异构化装置;节能;优化改造;操作工况

0 引言

芳烃是重要的化学原料,被广泛的应用在我国医药、建材、军事以及农药制造等领域。二苯甲是与人们日常生活息息相关的化工原材料,需求量较大,为了满足人们生产和生活的需要,我国目前十分重視二甲苯产量。而芳烃联合装置中异构化单元则能够有效的提高二甲苯的产量,因此增加对芳烃相关的设备和资金的投入,提高该化工原料的产量,是当前我国石油化工企业的重要内容。

1 异构化装置简介

1.1 异构化反应机理

一定工况条件下,C8芳烃的各异构体组分间存在着相对化学平衡,当平衡因某一或两种组分被分离出而打破时,在催化剂作用下,反应体系就会向恢复平衡方向移动。混合二甲苯用于生产对二甲苯、邻二甲苯或间二甲苯单体产品正是基于该原理,所用催化剂即二甲苯异构化催化剂。

实际应用中,二甲苯异构化反应不是独立的,而是处在一个复杂的多集总反应体系中。在这个体系中,还包含歧化与烷基转移、加氢--脱氢、裂解、环烷烃异构等一系列反应。许多人致力于二甲苯异构化反应和乙苯异构化机理的研究,但至今仍有许多反应机理难以定论。

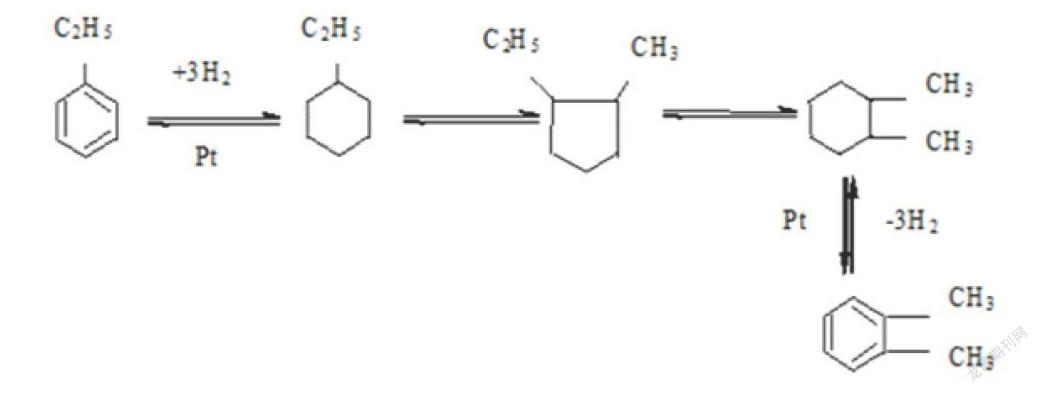

对本装置所用RIC-200型催化剂而言,乙苯大部分异构成二甲苯。该过程要经过乙苯加氢、缩环扩环、异构、脱氢等反应步骤。一般认为中间体C8环烷烃的骨架异构是该过程的控制步骤,整个反应过程的完成依赖于催化剂酸性组元和贵金属的双功能作用,更重要的是二者必须匹配适宜。乙苯异构化反应过程示意如下:

异构化反应伴随的副反应主要是乙苯、二甲苯自身的歧化或相互之间的烷基转移反应,以及加氢裂解反应、脱烷基反应等。而这些副反应都大多与原料中的乙苯有关,因此,控制适宜的乙苯转化是催化剂操作的关键。

1.2 异构化工艺流程简介

异构化工艺是芳烃联合装置中一个包含有反应转化的单元,与精馏、抽提、吸附等分离单元相结合实现目标产品的生产。

异构化产物经换热冷却后,在高压分离器进行汽液分离,少量气体排放到燃料气管网,其余与补充氢气一起进入循环压缩机循环使用。液体则经过换热后进入脱庚烷塔分离,在脱庚烷塔内将包含苯及主要是C7N+P(即C7环烷和链烷)以下的其他轻组分由塔顶分出,冷凝后不凝的气相送燃料气管网,冷凝冷却的液体再经汽提塔脱除液化气组分后送抽提单元;脱庚烷塔塔底物料进精馏单元二甲苯塔,塔底分走C9A及以上重芳烃,塔顶包含C8非芳及所有C8芳烃进吸附单元,经吸附分离产出PX产品,贫PX物料经抽余液塔顶侧线采出回异构化反应器作原料。如此循环,新鲜C8芳烃会不断转化为目标产品。通常,补充的新鲜C8芳烃原料是补充到脱庚烷塔或二甲苯塔进入循环物流。

2 芳烃异构化装置的优化改造

2.1 改造原因

装置生产运行时发现整个芳烃联合装置内的C8平衡无法维持,系统内的C8含量不足,系统补充外购C8管线堵塞,这导致了整个芳烃联合装置降负荷生产,既影响了产量,又增大了装置能耗,大大影响了公司经济效益。经多方查证发现外购混合二甲苯在运输的过程中没有氮封,含有较高的溶解氧,与含有烯烃的异构化反应产物混合后,在游离氧的作用下发生化学反应,生成高粘稠聚合物,此类聚合物质在高温下聚集在塔盘、换热器、调节阀等处,造成管路及换热器堵塞,并且影响了塔盘效率。扬子石化、金山石化、镇海石化等多家企业都发现存在相同的问题。其中镇海石化采用分子筛(或者白土)吸附的方法,在外购C8芳烃换热后设置分子筛罐,吸附反应生成的聚合物。自从2014年6月该设施投用后一直运行平稳,没有出现管线、设备堵塞的问题。

2.2 改造内容

脱除外购原料中携带的溶解氧可以采用汽提的方法,需要新增一台塔系。考虑到本装置占地比较紧张,本次改造借鉴镇海炼化的成功经验,增设外购C8A脱氧吸附罐,同时增设一台外购C8A/脱庚烷塔底换热器。脱氧吸附罐内装白土约42t,吸附物料中生成的聚合物。外购C8芳烃依次进入外购C8A/脱庚烷塔底换热器和外购C8A脱氧吸附罐,脱除聚合物后,一部分并入脱庚烷塔进料/塔底换热器壳程入口,顺序换热后进入脱庚烷塔,另一部分送至二甲苯分馏装置重整油分离塔。

2.3 改造后效果

改造后芳烃联合装置的C8平衡恢复正常,装置负荷在改造后也能恢复100%满负荷运行状态,异构化脱庚烷塔能恢复正常操作。原设计装置对每吨对二甲苯产品能耗为255.6kg标油/t,本装置改造后能耗可以低于原设计水平。

3 装置仍需完善和改进的地方

本次改造中不涉及加热炉燃烧器改造。原设计时已考虑过低氮燃烧设计,但达到的效果需要根据公司对加热炉的监测值与新颁布的《石油炼制工业污染物排放标准》(GB31570-2015)进行对照。如氮氧化物不能稳定达到新标准,则还需对加热炉燃烧器进行改造。

4 结束语

在当前提倡节能增效的背景下,提高我国芳烃异构化装置的效率,减少能源的浪费,已经成为当前石油化工企业的工作重点,因此只有不断对芳烃装置生产中的缺陷环节加以研究,同时企业不断增加对资金和设备的投入,攻克芳烃异构化装置中的重点和难点,才能提升我国的生产设备和制作工艺,最大限度的提高芳烃异构化装置的效益,提升石油化工企业的竞争力。