低温甲醇洗和NHD工艺的比较与选择

2020-09-10谷海强

谷海强

摘 要:低温甲醇洗工艺技术与NHD工艺都是煤气化生产甲醇过程中常用的生产技术类型,本文首先介绍了低温甲醇洗与NHD工艺的定义、特征以及工艺流程,探讨了两种技术的优势与缺陷,对比了工艺的选择方案,希望可以进一步提升煤气化甲醇生产工艺技术水平,促进行业的可持续发展。

关键词:低温甲醇洗;NHD工艺;技术升级

0 引言

作为一个多煤少油的国家,煤气化化工原材料生产是我国实现化工行业现代化的重要途径与基本条件。低温甲醇洗工艺、NHD工艺都是我国化工生产中常用的生产技术,各自具有不同的优势、缺陷以及特征。为了进一步对比两种技术工艺的差别,现就各自的工艺特征分析如下。

1 低温甲醇洗和 NHD 工艺概述

低温甲醇洗工艺技术主要的作用原理包括低温、高压条件下的多种原材料极性溶剂溶解,随后再对其进行溶剂分离,从而达到溶剂循环使用的目的。现阶段,全球超过80%的化工生产企业都选择低温甲醇洗工艺技术来实施原料气净化处理,效果十分突出。根据我厂引入的低温甲醇洗生产情况来看,该技术能够满足大中型甲醇生产、合成硫磺生产要求。作为一种成熟度高、净化能力较强的净化处理技术,可以实现一次性脱碳,同时也可以满足污染控制的要求。另外,溶剂循环量不高、生产成本容易控制等特征也决定了该技术的推广价值。

NHD工艺技术是我国南京化工研究所开发的净化处理技术,采用物理吸收的方式来进行气体净化处理,效果十分突出。目前,该技术主要应用于甲醇厂、氮肥厂等小规模生产活动。从工艺流程上来看,NHD工艺采用了聚乙二醇二甲醚作为吸收混合液体,主要对硫化氢、二氧化碳等特殊气体进行吸收,整体吸收效果突出,能够很好的满足脱硫脱碳的生产要求。不过,该技术在应用过程中也存在一些短板,比如说有机硫的脱除能力不强,硫化氢最终的脱除比例不容易满足生产要求等等,很多情况下无法单独使用,需要配合精脱硫装置实施下一步处理,所以流程的复杂度会增加。

2 低温甲醇洗和 NHD 工艺的流程

通过分别探讨低温甲醇洗、NHD工艺流程特征,可以进一步分析对比两种不同技术类型的差异与特征。

2.1 低温甲醇洗工艺流程

低温甲醇洗工艺流程中,上游生产后产生的原料气会首先进入到洗氨塔当中,经过冷却后的锅炉给水来实现原料气中微量氮化物的去除,随后再向洗氨塔当中引入少量的甲醇,避免水冷却后凝结。在原料气进入到洗涤塔当中后,可以快速完成硫化物的脱除,并去除掉大比例的二氧化碳,将二氧化碳控制在合适的含量,且硫含量作为主要的污染物指标,我厂要求控制在0.1ppm以下,以满足下游的生产实践要求。在甲醇生产洗涤塔的塔顶部分,引入再生塔冷却后的甲醇液体,通过原料气的脱除,可以解决溶解热的问题,洗涤塔的内部引入甲醇溶液,可以实现甲醇冷却与氨冷却同步进行,显著降低由于溶解热带来的温度调整。为了满足生产要求,洗涤塔的下端会引入一部分的甲醇,经过甲醇换热器以及二氧化碳甲醇换热器后进行闪蒸分离。另外,分离后的溶液回流引入硫化氢吸收段,满足硫化物的吸收要求。塔底的富余液会经过换热器冷却并进入第二闪蒸降压处理。为了进一步降低原料气的气体损失,可以从第一、第二闪蒸分离设备中进行气体的汇集,并且经过循环气压缩机加压冷却后完成原料气的混合处理,最终达到回收闪蒸气中氢和二氧化碳的效果。在闪蒸分离器以及闪蒸罐甲醇富液当中,对产品塔的上下塔环节进行减压闪蒸处理后,出口部分的甲醇可以进行浓缩汽提处理。在甲醇富液部分则主要采用低压氮气保护汽提处理。闪蒸分离后,甲醇富液不会经过富含硫化氢的上部进入,而是在塔顶的降压部分进入,此时甲醇液温度可以得到进一步控制,能够作为回流液,避免硫化氢随着尾气被带走。闪蒸分离设备以及甲醇闪蒸罐出口部分都从塔中上部与下部进入闪蒸环节,保留二氧化碳。在塔底部则需要添加二氧化碳汽提蒸馏处理环节,以此来完成尾气吸收的任务。硫化氢浓缩塔底部会汇聚富含硫化氢的甲醇液体,经过热再生后进入到热再生塔当中,通过再沸器的热量进行混合,混合气采用多级冷却处理后分别进行分离,一级、二级冷凝液分别进入到浓缩循环环节,分离后的酸性气体通过硫回收装置来完成处理工作。

2.2 NHD工艺流程

NHD生产工艺在应用过程中,首先需要对原料气进行温度调整,达到40℃时进入到脱硫生产环节,经过自上而下的脱硫处理,能够吸收掉大部分的硫化物、二氧化碳物质,随后经过塔顶的除沫分离设备与其他分离设备来去除掉各种液滴杂质,完成后送入到下游的生产环节当中。脱硫塔的底部会持续排出富液,这些富液经过高压闪蒸处理后,再经过减压回流槽来进行混合气生产,进而达到精馏处理的要求,进入到脱除硫化物的生产环节。高压闪蒸设备出来后,溶液经过换热器的减压处理,进入到低压闪蒸生产部分,低压闪蒸后,溶液经过加热进入再生生产环节。在再生塔的底部,经过再沸器等设备,可以确保硫化物、二氧化碳酸性气体予以大量脱除。在塔底的溶液属于贫溶液,经过换热器后进入到低压泵当中,再经过加压冷却,最终送入脱硫塔的塔顶实施循环,再生塔的顶部则由再生器、低压闪蒸装置构成,该环节也是最终脱除硫并完成回收的部分。

3 低温甲醇洗和 NHD 工艺的比较与选择

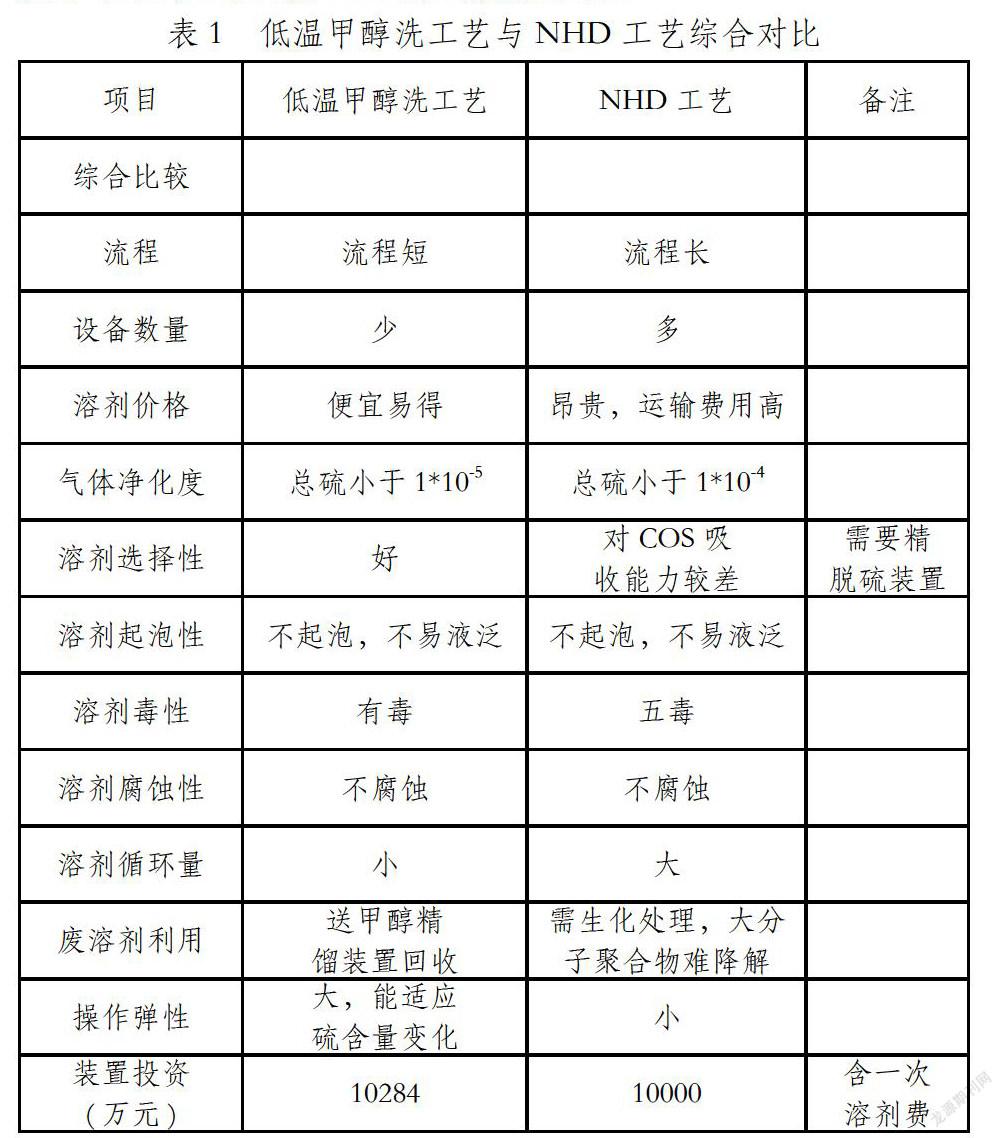

低温甲醇生产工艺与NHD工艺实施综合对比,能够为我们更好的选择生产技术类型,适应不断发展的化工生产要求奠定良好的条件。根据下表提供的数据以及相关信息来看。

对比后发现,低温甲醇洗的优势比较突出,包括吸收能力较强、工艺溶解能力较高,同时还具有很好的净化度。除此之外,对比两组生产工艺的特征,低温甲醇洗的溶剂获得成本更低,能够满足更为复杂的生产要求,投资费用相对比较容易控制。对比之下,NHD工艺操作费用相对比较高。在大型甲醇生产活动中,采用低温甲醇洗的工艺模式优势明显,尽管需要更多的一次性投资,但是从长远的发展角度上来看,无论是设备的稳定性还是整体的经济效益都要显著高于NHD工艺模式。另外,甲醇厂采用甲醇溶剂,不需要购买与运输,吸收的废液也能够随时进行回收,所以溶剂的损失总量较少,能够长期稳定使用。所以,对于大规模的甲醇装置生产中原料气的酸性气体脱除环节,如果综合技术、投资、成本费用以及环保性等多个方面的内容来看,选择低温甲醇洗工藝技术能够更好的适应生产需求,提升工艺实践水平,确保投资回报率,建议推广使用。

4 总结

综上所述,低温甲醇洗工艺技术与NHD生产技术各自具有不同的优势与缺陷。通过对比两组工艺的技术条件、实现差异以及经济成本和操作费用等内容,可以获得最终的结论,低温甲醇洗工艺技术更适应于现阶段大多数化工生产企业的净化生产要求,在投资、技术稳定性以及环保等各方面都具有明显优势,建议推广并使用。

参考文献:

[1]刘凯,刘海菊,郭琦.NHD与低温甲醇洗净化工艺的比较与选择[J].化工管理,2019(11):185-186.