化工企业安全生产风险分级及管控要点分析

2020-09-10曾志尧

曾志尧

摘 要:化工企业在生产运营过程中往往涉及到各种易燃、易爆和有毒的危险化学品,很容易发生安全事故,一旦发生安全事故将会给企业带来重大的经济损失,更重要的是会危及人们的生命安全,因此对于化工企业来说一定要做好安全生产工作。面对生产风险,可以采取风险分级管控来控制,本文就化工企业的安全生产风险分级管理措施进行探析,旨在为人们提供一定的参考。

关键词:化工企业;安全生产;风险分级;风险管控

安全生产是确保国家长治久安的基础,化工企业和其他性质的企业相比更容易发生安全事故,这几年我国的化工安全事故频发,引起了社会各界的高度关注。风险分级管控是一种双重预防机制,识别风险之后对风险进行评估分级,针对不同级别的风险制定更具有针对性的管控措施,以此来更好地控制化工生产的风险。

1 化工企业的风险识别

1.1 化工企业风险识别范围

风险识别是指辨识危险因素和危险源,对于化工企业来说,应该从化工生产工艺流程、化工生产动力辅助设备以及厂区和周围环境这几个方面来识别风险,找出危险源。化工生产工艺流程风险识别的范围包括作业环境、工作人员和附属的生产设备和设备等。在实际识别危险因素时,应该按照工种区域、车间、班组等来形成独立的单位,便于风险识别的实施。

1.2 风险识别的方法

风险识别的常用方法包括作业危害分析法和安全检查表法等,其中作业危害分析法是通过识别生产活动单位中的风险源来找出生产活动存在的危险因素,识别的过程比较简单,并且识别结果也非常直观,在对危险因素进行分析时不需要对风险的大小进行判定,只要找出风险因素就可以,然后采取有效的预防措施和治理方案。安全检查表法是一种更深层次的风险识别方法,需要深度剖析生产流程,将各层次中的风险因素找出,然后通过风险因素确定安全检查项目,通过提问形式把检查项目按照一定的流程编制成表,为后续的检查和评审提供参考,从而找出整体生产流程中存在的各种风险因素[1]。安全检查法的系统性非常强,能够全面找出风险因素,同时还能够将风险事件的主、次因素都展现出来。

2 风险评估与分级管控

2.1 风险评估方法

风险评估的方法有很多,常见的包括风险矩阵法、危险性预分析法、事件树分析、危险度评价法和作业条件危险性分析法等,在实际评估风险时,要合理选择风险评估方法,对相同的对象也可以采用多种方法来共同评估,多种方法相互补充和验证,以此来提高风险评估的准确性。对于化工企业来说,使用最多的风险评估方法主要包括风险矩阵法和作业条件危险性评价法。其中风险矩阵法是先确定发生安全事故的可能性,然后预估事故发生之后带来的危害程度,然后将两者相乘来对工作人员的伤亡风险大小进行评估[2]。作业条件危险性评价法是指确定安全事故发生的可能性,然后确定工作人员在危险的环境中暴露的次数和危害程度,以三者的乘积来确定风险值。

2.2 风险分级及管控

风险分级管控的前提是风险分级,化工企业要按照风险评估的结果来确定风险等级,从高到低将安全风险等级划分为重大风险、较大风险、一般风险和低风险,分别用红色、橙色、黄色和蓝色来表示,绘制安全风险四色分布蓝图和重大安全风险清单。其中重大风险的危险系数最高,一旦出现这种级别的风险应该马上停止作业,并采取有效的措施来整改;较大风险也不能轻视,要提前做好防控,并积极制定对应的控制管理措施;一般风险是化工企业必须要采取控制措施来管控的安全事故;低风险的危险级别比较低,在企业的可承受范围之内,在实际的生产活动中采取对应的策略和措施能够有效避免发生。

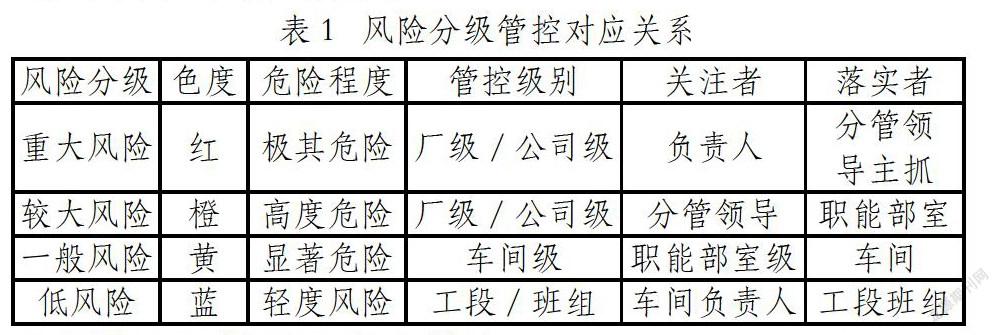

风险分级管控应该遵循“风险等级和管控级别相匹配,逐级落实管控措施”的原则,上级对风险管控總指挥负责,下级则落实上级的指令来实施工作,风险分级管控对应关系如下表1所示。

3 风险分级管控要点和措施

3.1 落实安全生产责任制

化工企业要想做好对生产风险的分级管控,就一定要落实安全生产责任制度。风险分级管控需要遵循风险等级和管控级别相匹配,逐级落实管控措施的原则,这也说明落实安全生产责任制的重要性。在安全生产责任制中,要明确每一个岗位的安全职责,上级要按照自己的级别来做好风险管控,而下级则落实具体的措施,进行重点管控。化工企业的安全生产应该由生产技术部门牵头,逐环节、逐工艺和逐岗位来对工艺操作作业环节存在的风险进行分析。设备部门同样要做好部门的风险管控工作,逐场所、逐区域、逐设备来对生产设备和设施存在的风险进行分析。落实安全生产责任制,让每一个员工都认识到自己在安全生产中的重要性,要求每一个岗位的员工都能够参与到本岗位的作业和设备风险辨识分析中。

3.2 促进风险管理体系标准融合

风险管理体系标准能够对风险识别、风险管控等重要工作提供导向,要想相关的人员在评定风险时减少主观判定,就要求化工企业一定要促进风险管理体系标准的融合,将化工行业层面规范风险分级管控的标准和过程安全管理以及安全生产标准化等科学融合,形成适应企业的标准规范,为风险的分级管控提供重要的参考。同行业间还可以搭建相关技术的交流平台,通过资源共享来促进企业之间相互学习、学习参考,从而全面提升风险管控的效率和质量。

3.3 改进生产技术,加大管理力度

化工企业要想做好安全风险管控还应该不断改进技术和设备设施,优化化工生产工艺,在生产过程中要尽量使用一些安全性高的材料来代替危险材料,采用安全控制系统来代替手工操作,同时完善各类安全仪表系统,将作业过程中可能会出现的危害消除或者减少。对于压力表、消防灭火设施、气体监测报警仪和安全阀等都要确保其安全性和可靠性,进行密闭化生产,将生产区域和办公区域隔离。同时加大管理力度,做好对各种物料的检测和监控,对于各类设备一定要做好养护和维修。做好应急隐患排查工作,及时发现危险因素并上报,及时整改。在实际的化工生产中,还应该做好个人的防护工作,为一线员工配备必要的防护用品,并要求工作中要佩戴好防护用品,以此来减少安全事故发生时造成的人员伤亡。

3.4 优化应急救援体系

化工企业的安全事故往往瞬息爆发,这给应急救援工作带来了巨大的挑战,让应急救援成为风险控制的难点问题。因此,要不断完善和优化应急救援体系,结合实际的情况来编制应急救援预案,保障充足的应急救援物资。应急救援预案要从专项预案和现场处置方案这两个方面来制定,企业要结合应急预案对可能出现的安全事故进行分析,并组织针对性的应急培训和演练,在实践中不断完善和改进。

4 结语

安全风险分级管控是双重预防机制的重要环节,对于化工企业来说,做好安全生产至关重要,这就要求化工企业要将安全风险分级管控应用到实际的工作中,加强风险识别,做好风险分级管控,以此来全面提升风险管控的质量和效率,促进化工企业的安全生产。在实际的风险分级管控中,企业要落实安全生产责任制,改进生产技术,加大管理力度,并优化应急救援体系。

参考文献:

[1]张权.安全风险分级管控和隐患排查治理双重预防机制体系建设及应用[J].中国化工贸易,2019(006):111-112.

[2]王跃.化工企业双风险分级管控[J].中国化工贸易,2018 (36):24-25.