转炉烟气除尘行业的现状及展望

2020-09-10席小鹏孙鹏王璐郑惠文苏娜王晓杰

席小鹏 孙鹏 王璐 郑惠文 苏娜 王晓杰

摘 要:全球经济发展与环境保护的冲突日益加剧,如何做到绿色发展、节能减排显得尤为重要。本文通过阐述目前转炉烟气除尘工艺的研究进展,对高温金属滤袋在除尘和余热回收利用方面的应用进行分析讨论,并对转炉烟气治理改造的方向进行展望。

关键词:转炉;除尘;金属滤袋;余热回收

1 引言

我国钢铁产业正处于产业结构的优化升级和“去产能”的关键时期,面临着日益严峻的资源和环境压力,必须走节能、降耗的可持续发展道路。转炉炼钢作为目前钢铁企业主要的炼钢工艺,其产量占世界钢产量的65%以上。且随着近年来国家环保政策的出台,对钢铁企业炼钢过程中粉尘排放要求更加严格。

2 转炉烟气特点

转炉炼钢过程中的反应主要是碳氧反应,生成CO、CO2,见公式1所示。同时吹入炉内的氧气中含有少量的氮气,且部分未反应的氧气随炉气从转炉炉口溢出,所以烟气的主要成分是CO、CO2、N2、O2、H2以及硫化物等。而转炉内的反应,特别是碳氧反应为放热反应,因此随着吹炼的进行,熔池内的温度逐渐升高,因而转炉烟气的温度不断升高,烟气温度也与吹炼过程的工艺操作有关,波动范围较大,一般在1450-1600℃。烟中含有大量的潜热,若不加以利用,会造成能量的消耗;同时,转炉烟气具有高温、有毒、易燃易爆且含尘量高的特点,烟气含尘浓度可达150-300g/Nm3,其中含有大量的氧化铁和金属铁。

2C+O2=2CO C+O2=CO2 CO+O2=CO2(公式1)

3 转炉除尘工艺

3.1 湿法除尘工艺

最初关于转炉高温高尘烟气的除尘技术是湿法除尘工艺,即传统OG工艺,传统OG工艺起源于日本,该OG除

尘工艺主要由“二文三脱”组成,即定径溢流文氏管、调径文氏管和重力脱水器、90°弯头脱水器以及丝网脱水器。

因传统OG工艺具有成熟可靠,系统简单易操作,且该工艺在运行过程中阻力大、耗水耗电等特点,一直被广泛应用于转炉除尘,见图1。

在传统OG法基础上,20世纪90年代我国大型钢厂引进了第四代OG技术,该技术主要采用喷淋塔进行降温,用饱和器替代了一文,用环缝洗涤器代替二文,相较传统OG法更安全,运行阻力小,系统更加稳定且设备使用寿命增长。但由于是采用气雾喷枪进行喷淋,会造成净环水溢出流入浊循环水系统,导致循环水量增大。

3.2 干法除尘工艺

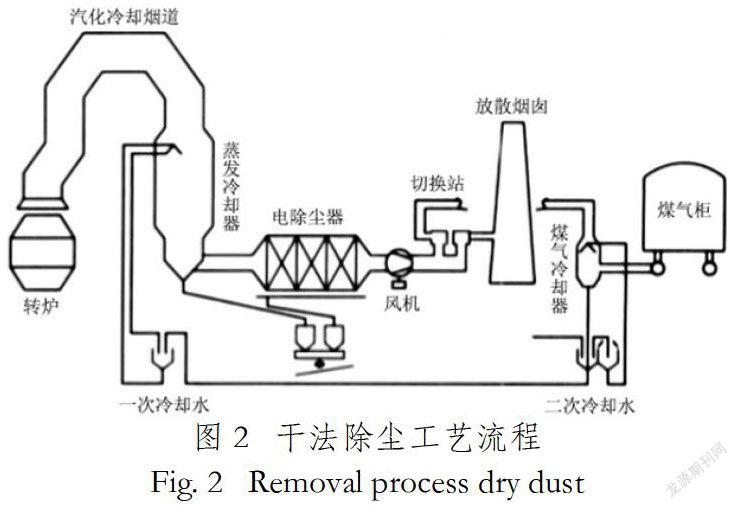

干法除尘技术简称LT除尘技术,最早是由德国鲁奇公司和蒂森钢厂联合开发问世。相较湿法除尘,干法除尘技术不需废水处理和污泥脱水设备,因此具有耗水量低、耗电量低、煤气发热值高、风机运行稳定且系统运行阻力小,粉尘排放浓度低等优点,克服了湿法除尘的弊端。而高温烟气除尘系统能耗指标主要是耗水量和耗电量。

转炉除尘原理图见下图2所示,转炉炼钢过程所产生的高温烟气经过汽化冷却烟道,降温至800-1000℃后进入蒸发冷却器,借助水和蒸汽双介质再经顶部水枪混合,实现水的雾状,高温烟气在行进过程中进行充分的热交换,达到烟气降温目的,烟气始终处于干态,水雾化效果越好,热交换越充分。烟气通过在蒸发冷却器进行粗除尘,出口烟气温度可控制在220℃左右。經过粗除尘的烟气进入静电除尘器进一步精除尘,使其含尘浓度降至10mg/m3以下。而后烟气进入煤气冷却器,进入煤气柜进一步回收利用。目前国内新建的中大型转炉,基本均以干法除尘为主。

3.3 半干法除尘工艺

半干法除尘工艺,又称高效节节水型塔文工艺,主要利用干法除尘蒸发冷却塔的出干灰系统,和湿法除尘系统的塔文除尘系统,两者结合。具有节约能耗、省电省水、降低设备故障率,提高风机寿命的特点,排放浓度可降低到50mg/m3以下。

4 金属滤袋在转炉除尘的应用

袋式除尘器主要通过选择不同材质的滤料来满足不同工况的使用要求。转炉烟气经过蒸发冷却器后温度仍在220℃左右,瞬时温度可达350℃。普通布袋易造成破袋烧袋现象,西安菲尔特金属过滤材料股份有限公司生产的金属纤维滤料,以金属纤维烧结毡为滤材,经焊接加工而成,具有耐高温、耐腐蚀、运行阻力小、寿命长且具有可再生,同时可有效保证粉尘排放浓度低于10mg/Nm3,甚至5mg/Nm3以下。目前在转炉烟气治理中主要倾向于以下几种改造方式:

4.1 嵌入式

由于现有的大部分转炉烟气干法除尘系统皆是在原有湿法除尘系统场地上升级改造的,厂房外除尘设备布置比较紧凑,大规模范围的改造已然无法实现,随着国家环保标准要求越来越高,要达到粉尘排放浓度<10mg/Nm3。在原有转炉干法除尘系统中嵌入袋式除尘器,以满足工况要求显得尤为重要,即电--袋复合技术,目前根据需求主要存在袋式除尘器位于切换站之后,放散烟囱之前。

4.2 替换式:纯干法除尘

即用袋式除尘系统代替静电除尘器。目前,转炉炼钢900℃以下的高温烟气基本未得到合理的回收利用,造成大量能源浪费,考虑到国内转炉炼钢要实现负能炼钢,对经汽化冷却烟道后的高温烟气进行余热利用回收具有很高的经济价值。

转炉烟气经汽化烟道后,温度在800-1000℃,不经喷水冷却阶段,直接进入抗爆防爆型直立烟道式余热锅炉,从余热锅炉出来的烟气温度在220℃,而后烟气进入高温金属滤袋除尘器进行过滤,出口粉尘排放长期稳定在<10mg/Nm3。

5 结语

在国家倡导“绿色发展、节能减排”形势下,在转炉现有的除尘工艺己发展完善、效益增值空间十分有限的情况下,如何实现转炉炼钢除尘技术向低能耗、超低排放技术的负能炼钢水平的发展是大势所趋。湿法除尘、干法除尘、半干法除尘等除尘技术各有利弊,无法满足未来钢铁企业发展的要求,改进创新工艺势在必行。高温金属滤袋除尘和余热回收技术在实现转炉烟气超低标排放的同时,可实现资源再利用,极具前景。

参考文献:

[1]杨婷.我国转炉炼钢技术发展现状及趋势[J].世界金属导报,2015,4(21).

[2]肖伟.包钢高炉炉前技术和工艺进步[A].2010年全国炼铁生产技术会议暨炼铁学术年会文集(上)[C].中国金属学会、中国金属学会炼铁分会,2009.

[3]王宇鹏,王纯,俞非漉.转炉烟气湿法除尘技术发展及改进[J].环境工程,2011,29(5):102-104.

[4]李寿金.干法除尘在济钢210t转炉的成功应用[J].科技信息,2011,28(3):57-58.

[5]吕平.转炉烟气治理现状及展望[J].工程技术与应用,2016 (5):28-31.

作者简介:

席小鹏(1992- ),男,陕西西安人,硕士研究生,主要研究方向为高温烟气除尘。

通讯作者:

王璐(1993- ),女,陕西宝鸡人,本科,研究方向金属材料加工,宝鸡石油钢管有限责任公司。