湿法制酸工艺在合成氨系统硫回收上的应用

2020-09-10王晶蔺伟飞

王晶 蔺伟飞

摘 要:简单介绍了湿法制酸原理,并对湿法制酸在合成氨系统硫回收上的实际运行情况进行总结,同时,针对运行过程中存在的问题提出了改进的意见。

关键词:酸性气;湿法制酸;硫回收

合成氨系统低温甲醇洗工段热再生出富含H2S的酸性气体,一般采用硫磺回收或直接制酸两种治理工艺。硫磺回收工艺使用比较普遍,且其工艺种类繁多,归结起来都来源于克劳斯技术,将硫化氢氧化后制取硫磺。直接制酸是以富含硫化氢的酸性气作为燃料气,在燃烧炉中进行燃烧,燃烧后的工艺气直接制取硫酸,通常分为干法制酸和湿法制酸两大类。所谓干法制酸,就是将酸性气焚烧后的工艺气,经过洗涤、除雾、除水和干燥,工藝气成为基本不含水分的干性气体,再将工艺气中的SO2在催化剂作用下转化成SO3,最后用高浓度硫酸吸收SO3制取成品硫酸,其工艺过程与传统硫铁矿制酸工艺基本相似。湿法制酸工艺是在水蒸气存在的条件下,SO2催化转化成SO3,SO3再与工艺气中的水分水合后直接冷凝成硫酸,无需经过洗涤、干燥等操作过程[1]。因经过低温甲醇洗后的酸性气,已被洗涤净化,更适宜采用湿法制酸工艺,结合本企业硫回收系统运行情况,本文重点阐述湿法制酸工艺在合成氨系统硫回收上的应用情况。

1 湿法制酸原理

富含硫化氢H2S的酸性气体经过过氧焚烧,将酸性气中硫化氢转化为二氧化硫,含有二氧化硫的工艺气在催化剂的作用下,与工艺气中剩余的氧气进一步反应生成三氧化硫,三氧化硫与工艺气中存在的水蒸气反应直接生成气态硫酸,经过冷凝变为商品硫酸[2]。化学反应原理如下:

①硫化氢的燃烧:H2S+1.5O2=SO2+H2O+518.9kJ/mol;

②二氧化硫的转化:SO2+0.5O2=SO3+96.19kJ/mol;

③三氧化硫的吸收:SO3(g)+H2O(g)=H2SO4(g)+124.9kJ/mol;

④硫酸蒸汽的冷凝:H2SO4(g)=H2SO4(l)+50.2kJ/mol

2 湿法制酸应用

2.1 工艺流程

由低温甲醇洗装置送来的富含H2S的酸性气,于常温、压力0.15MPa下送入燃烧炉中,在燃烧风机送来的空气中进行过氧燃烧,一般控制炉温不低于850℃,燃烧后的热工艺气直接进入废热锅炉,回收热工艺气中的潜热,温度降至450℃左右送入组合式催化反应器。在催化剂的作用下,将工艺气中SO2氧化成SO3,工艺气出三段催化床层后进入工艺气冷却器,一般出冷却器的工艺气温度控制在285℃以上。经冷却后工艺气从底部进入硫酸蒸汽冷凝器中,与冷却风机送来的空气逆流接触,进一步降低温度,工艺气中的硫酸蒸汽凝结成酸直至落入底部酸槽。出硫酸蒸汽冷凝器的工艺尾气进入酸雾捕集器,脱除工艺尾气中夹带的硫酸气溶胶,捕集下来的硫酸送入硫酸蒸汽冷凝器,提浓后混入产品酸中。除去硫酸气溶胶后的工艺尾气与硫酸蒸汽冷凝器出来的热空气混合后,排入烟囱放空。收集在硫酸蒸汽冷凝器底部酸槽中的硫酸温度较高,通常达到230℃左右,为避免高温硫酸对硫酸循环管道和中间酸槽的腐蚀,将冷却后的低温硫酸接入高温硫酸下降管,对高温硫酸进行激冷降温,随后送入中间酸槽。控制酸温在40℃以下送出界区去硫酸罐区。工艺流程简图如下:

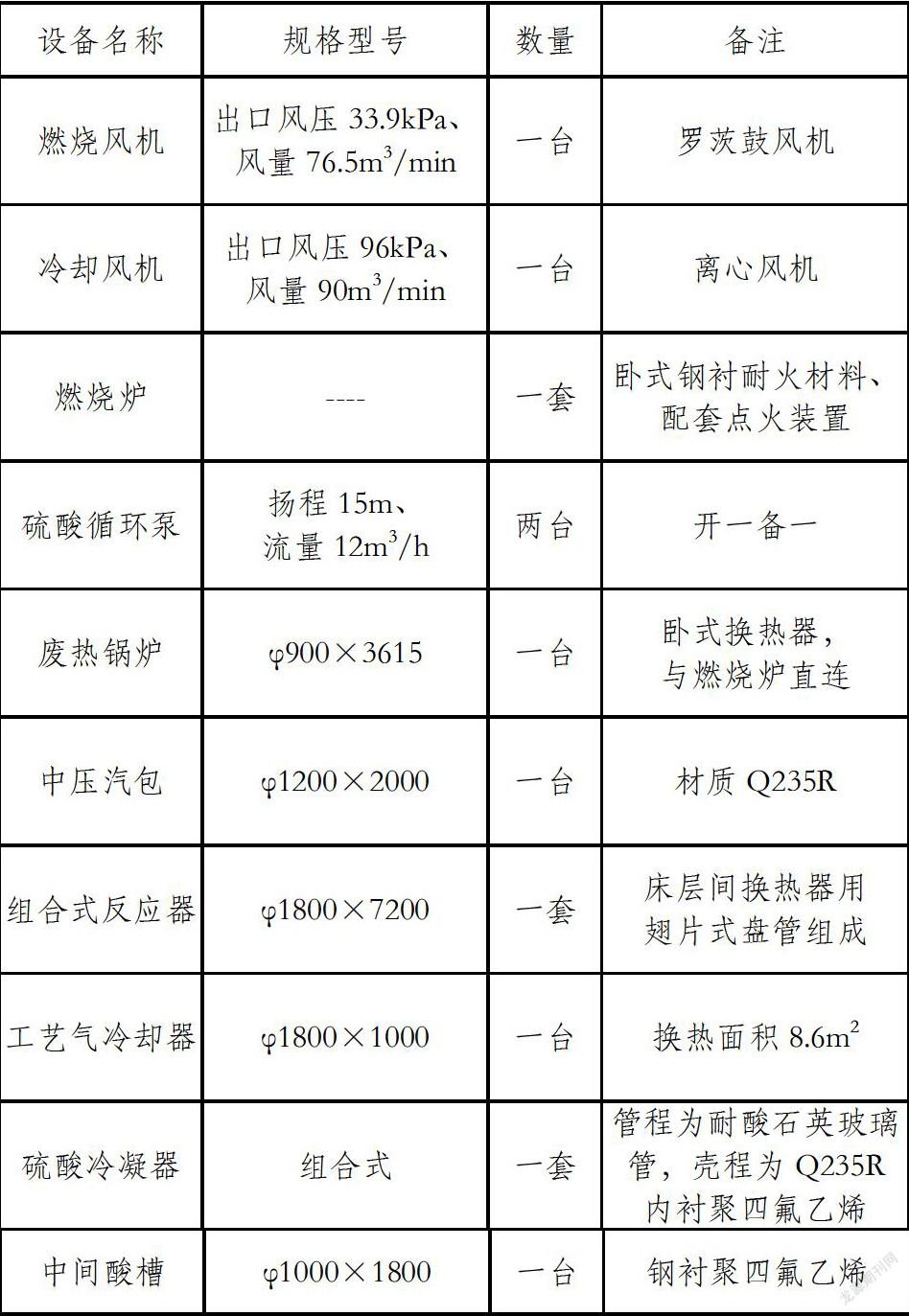

2.2 主要设备一览表

湿法制酸装置投运初期,按设计酸性气量运行,产品硫酸浓度最高达到93%。先后经历了硫酸蒸汽冷凝器腐蚀泄露、燃烧炉视镜烧毁、尾气管道腐蚀等一系列问题,暴露出一些设计缺陷和现场管理问题。在装置运行一年后,参考设计方和供货方意见,对湿法制酸系统进行升级改造,新上了一台燃烧风机,更换了硫酸蒸汽冷凝器和酸雾捕集器,使问题得到了妥善处置。目前,制酸系统运行基本稳定。

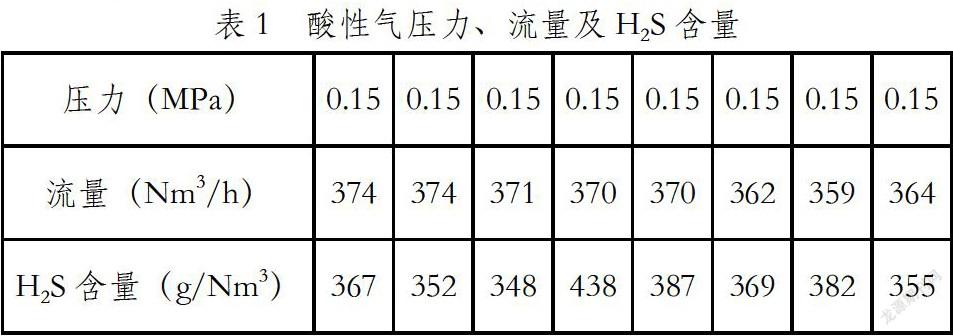

2.3.1 酸性气压力及流量

酸性气来自于合成氨系统的低温甲醇洗工段,一般压力比较稳定。本企业原料气一部分来自于水煤浆气化,一部来自于净化后的焦炉气,两种原料气混合后经变换工段送入低温甲醇洗装置。因焦炉气随临厂生产负荷变化,气量会出现波动,水煤气中硫化氢含量也略有变化,通常硫化氢含量在15%~22%之间。酸性气压力、流量及H2S含量见表1。

2.3.2 硫酸产量及含量

硫酸产量会随酸性气量大小及酸性气中硫化氢含量而略有变化。湿法制酸装置改造前,产酸量基本维持在150kg/h左右,酸浓度控制在93%左右。改造后,进装置酸性气量明显增加,随之产酸量也大幅提升,而硫酸浓度也显著提高,曾一度达到97%。硫酸产量及浓度见表2。

2.3.3 蒸汽产量

本企业湿法制酸工艺生产中,副产蒸汽为过热蒸汽(265℃、5.0MPa),主要来源于废热锅炉、SO2反应器、床层间换热器和工艺气冷却器。因本企业合成氨系统中,过热蒸汽用量很少,故将湿法制酸装置生产的过热蒸汽经调温减压后,转换成饱和蒸汽(221℃、2.4MPa),送入厂区中压蒸汽管网,以备其他装置使用。送入管网的蒸汽情况见表3。

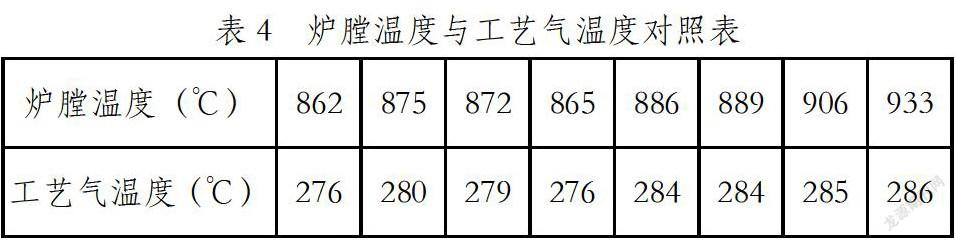

2.3.4 炉膛及进冷凝器工艺气温度

燃烧炉的炉膛温度高低直接影响进冷凝器工艺气温度,一般生产中,要求进硫酸蒸汽冷凝器前,催化反应后的工艺气温度不低于275℃,若温度过低,容易形成冷凝酸腐蚀工艺气管道。表4为炉膛温度与进冷凝器工艺气温度对照表,可见炉膛温度越高,工艺气温度越高。

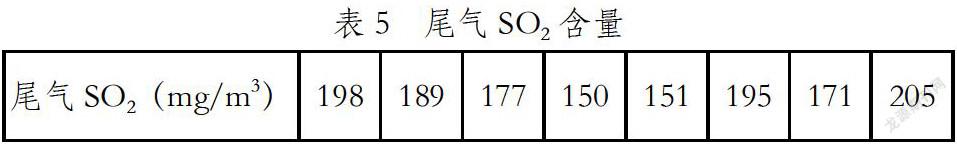

2.3.5 尾气SO2含量

目前进燃烧炉酸性气量到达400Nm3/h左右,尾气SO2含量低于200mg/m3,大幅降低锅炉烟气脱硫运行负荷。尾气SO2含量见表5。

3 存在问题及建议

①酸性气量增大后,燃烧炉温度维持在820℃-850℃,炉温控制过低,酸性气中的H2S得不到充分燃烧,燃烧炉后工艺气中的氧含量不足,在催化转化器中SO2的转化效率下降,造成尾气中SO2超标。上述情况反映出制酸装置耐负荷冲击小,酸性气量波动时,燃烧空气得不到有效补充,才导致炉温偏低,反应不充分。建议提高燃烧风量的控制精度,将燃烧风量与酸性气量进行联动控制,加量先加燃烧风量,后加酸性气量,减量先减酸性气量,后减酸性气量。同时再增加一个缓冲罐,用于平衡酸性气压力和流量,以便于对制酸装置酸性气进行控制调节;

②原装置中冷却空气经过冷凝器后,空气温度提高到200℃左右,全部与尾气混合,用于提高尾气排放温度,增加尾气升力,在此处热量没有得到有效利用。建议在制酸装置中不设燃烧风机,将冷却风机提高一个规格加大冷却风量,直接将升温后的冷却风用于燃烧风,将冷却风经过冷凝器提温后,全部作为燃烧风使用,一方面可以充分回收余热,提高蒸汽产量,另一方面冷却风量增大后,冷凝器换热效率相对提高,更利于硫酸的冷凝;

③硫回收系统经改造后,产品酸浓度明显提高,从90%~93%之间提高到95%左右,但未达到预期的97%以上。究其原因,一是酸冷凝器中玻璃冷凝管有效长度不够,二是入冷凝器工艺气温度控制过低,硫酸冷凝液冷凝时行程过短,硫酸溶液在降膜蒸发过程中,浓缩效率不足。建议增加玻璃冷凝管长度,或将冷凝管管径变小、数量加多,提高冷凝效率,同时提高入口工艺气温度,设置冷凝器入口温度低限报警,将此温度与燃料气流量形成连锁,当酸性气量不足,炉温过低时,适当补充燃料气,用于提高冷却器入口工艺气温度;

④环保形势日益严峻,排放标准日渐严苛,近期部分地区环保要求尾气中SO2排放量从<400mg/Nm3下调到<100mg/Nm3,并且对尾气中NOx含量也提出了要求。鉴于此,必须对硫回收系统进行升级改造,以顺应当前环保形势。建议在废热锅炉出口加装SCR脱硝装置,脱除工艺气中的NOx。同时在酸冷凝器后加装尾气洗涤塔,用适宜浓度的H2O2作洗涤剂,吸收尾气中残留的SO2,将其转化成浓度为20%~30%的稀硫酸,回收利用。

4 结束语

在我们通常的认知中,环保装置一般都属于贴钱系统,但湿法制酸工艺颠覆这种认知。湿法制酸装置仅需消耗电能、少量循环冷却水和催化剂,却能生产商品硫酸,副产大量高压过热蒸汽。在湿法制酸装置运行期间,未產生明显可见的废水、废液、废固,没有二次污染。将一个贴钱系统转变为一个盈利项目,为未来合成氨产业满足环保要求指明方向。

参考文献:

[1]韩定国.从低浓度H2S气体制造硫酸[J].硫酸工业译文集, 1980(10):11.

[2]王爱群,陈美红.用硫化氢气体制造硫酸[J].硫酸工业, 2001(3):21-22.

作者简介:

王晶(1982- ),女,汉族,山西运城人,研究生,化工工程师,研究方向:化工工艺及化工项目审计。