油气管道复合材料修补技术探究

2020-09-10石磊

摘 要:服役年限和环境役使管道腐蚀老化,以致失效事故的发生,给油气行业的发展带来巨大的损失。至此,管道的修复补强问题凸显,故与成都陆迪开展LD EpoWrap®玻璃纤维复合材料补强修复技术的研究,研究结果表明:该技术及配套工艺对含有缺陷管道起到良好的包裹修复的效果;在40MPa下爆破试验,无漏点及明显的变形;并且该技术在现场的应用取到了良好的效果,开完验证试验结果均符合国家标准要求。

关键词:玻璃纤维复合材料;补强;三向无屈服布

0 引言

目前国内超过60%以上的油气输送管道在役超过20年,甚至有上世纪70-80年代的管线仍在服役期,油气管网失效事件遏制油气行业的发展[1-2]。国内油气管道事端频发,呈逐年上升势头,必须遏制或缓解这一趋势的发展[3]。

在现有的油气管道修复技术市场环境条件下,因地区的差异性以致修复技术应用空间及需求各异。误差较大、风险偏高、成本较高的传统技术及工艺已无法满足市场发展需要。目前,相关人员以传统修复方式、焊接类型、夹具类型及纤维复合材料类型为基础开发新材料并改进施工工艺及操作流程[4-5]。本文以复合材料修复技术为核心,以冀宁线管道为例,研究得出LD EpoWrap®三向无屈服复合材料补强工艺设计。

1 三向无曲服纤维布复合材料修补技术

1.1 技术原理

复合材料修复技术就是利用高压填料、环氧树脂底胶和纤维复合材料在管道外层形成整套补强层,当在修复缺陷时,先对缺陷处使用高压材料进行填平处理,随即进行底胶刷涂,后采用湿法缠绕包覆于管道外。随着高压填料的固化,管壁缺陷处的应力降低,管道缺陷处由内压引起的环向拉伸应力和径向膨胀得到抑制,借助纤维材料在0°、45°和135°三向纤维方向的高强度特性(可进行螺旋缠绕),利用粘接树脂在服役管道缺陷处包覆复合材料层,进而恢复或提升隐患管道的服役强度。

1.2 结构性完整测试实验

1.2.1 实验材料及方法

综合可用于实验钢管的情况,选用Φ219管材,进行10层LD EpoWrap®玻璃纤维复合材料补强修复,轴向修复长度300mm,首先进行管体表面处理(st3.0级),4h内进行涂刷底胶(厚度约300µm),随后进行浸渍、缠绕玻璃纤维复合材料(10层);所有的复合材料安装完成后,从修复一端开始螺旋式纏绕养护膜,缠绕层数≥2,最后进行质量检查。

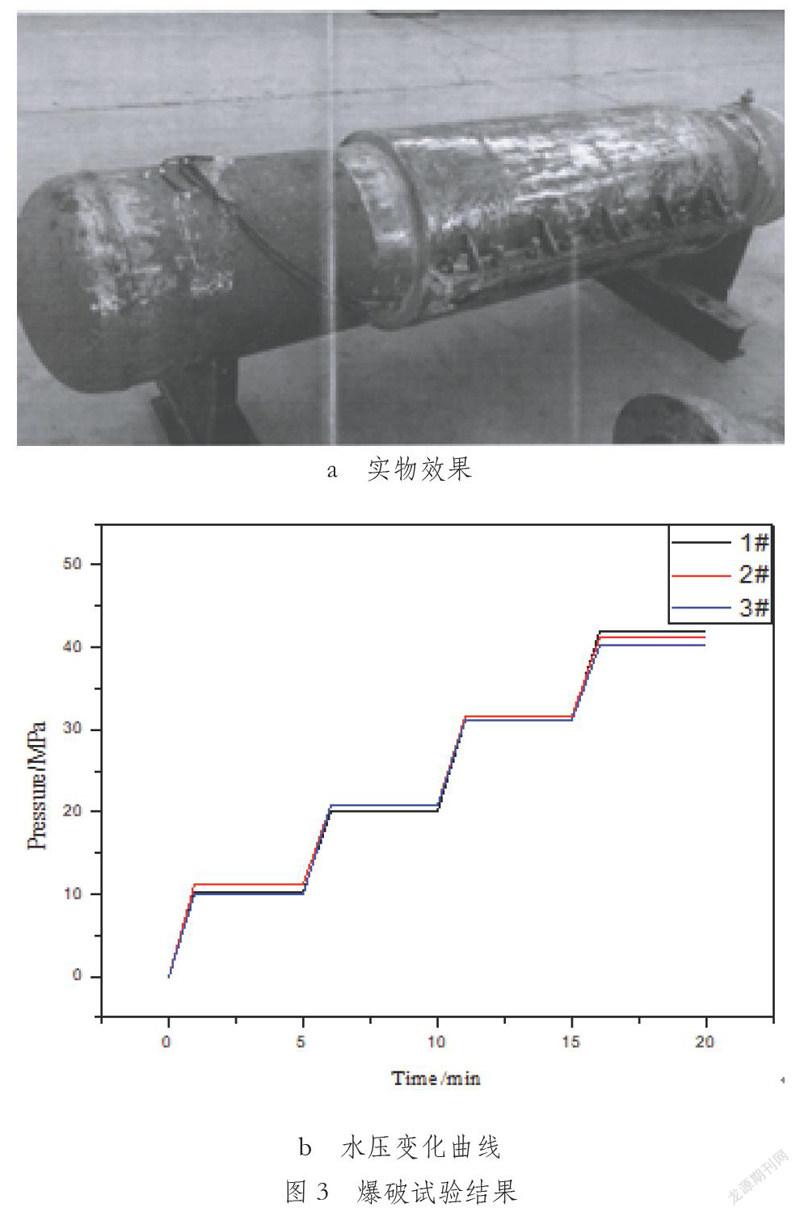

1.2.2 实验结果

如上图所示,完全养护固化2h后,拆除养护膜,对修复层的外观进行检查。检查结果:修复层完整,无开裂、分层、脱层、空鼓、鼓泡等缺陷失效迹象;采用FC9500涂层测厚仪对补强修复层进行厚度检测,对管道圆周3:00、6:00、9:00、12:00均匀分布的4个点进行测试,最小厚度值为6.41mm;采用邵氏硬度计检测修复层硬度大于80D;采用小锤或圆木棒敲击修复层表面,发出清脆的声音,因此修复层粘结良好;修复层边缘部分采用切割方式打开,发现修复层之间、修复层与管体之间粘结良好。

1.3 封闭管道打压试验

1.3.1 实验材料及方法

材质:20#钢材;试验介质:清水;Φ159mm×7mm×

1600mm;缺陷尺寸:长91mm×宽54mm×70wt%(人工制造缺陷);两端采用管帽+加强筋进行焊接封堵;试验设备:CB200-5.5超高压泵。对试验管道进行打磨缺陷--测量缺陷--填平处理--底胶涂抹--三向无曲服布湿法正缠绕和螺旋缠绕分别修复8层,并对其包覆完整行检查之后,随即结束试样的准备工作。

固化24h后,依据SY/T5992-2012《输送钢管静水压爆破试验方法》和Q/SY1592-2013《油气管道管体修复技术规范》等爆破试压标准,分别对三组带有人工制造缺陷试验材料进行爆破试压。压力以每10MPa作为梯度,进行稳压5mim,无渗漏及明显变形继续升压,直至压力达40MPa为止。

1.3.2 实验结果

三组试验结果如图所示,由图可知,三组人工制造缺陷试验材料在经过LD EpoWrap®三向无曲服布复合材料包覆之后,在四个压力节点处水压爆破数据稳定,管道无渗漏及明显变形。补强后的管体强度满足设计指标要求。这主要是因为三向无屈服纤维布以0度纤维层、45度纤维层和135度纤维层的缝接方式,可以降低纤维在编织过程中的形变和纤维束上下交叉的可能性,避免交叉折叠会造成纤维的强度下降及性能衰减。同时高强度环氧树脂能有效保证纤维材料的横向、纵向强度,解决管道缺陷复合材料补强修复的异形结构缠绕的技术难点,并在保证质量和安全的前提下大幅降低了工程成本。该结果为管道缺陷修复中异形结构的修复提供更优异的选择方案,解决了异形结构缠绕修复的技术难题。

鉴于上述试件制作流程鉴定结果和质量检查结果,为了进一步验证对LD EpoWrap®修复试件的可靠性,考虑到现场施工过程中修复层抗外力破坏的能力,借此保证LD EpoWrap®修复试件的实用性,采取以下两种方式进行破坏性拆除。

方法一:采用物理切割修复层后,使用刨刀等专用工具对修复层进行缓慢拆除直至最后1-2mm(使用涂层测厚仪进行剩余厚度确认),再使用“角磨机+千叶片”对剩余修复层和底涂材料进行打磨处理;

方法二:充分考虑修复层的玻化温度,采用“气罐+喷枪”的形式对修复层进行加热至70℃以上,再使用刨刀等工具对加热区域的修复层进行快速铲除,最后使用“角磨机+千叶片”对剩余修复层和底涂层进行打磨处理即可。

通过本次实操试验可以得出:采用加热、物理等手段对LD EpoWrap®玻璃纤维复合完全固化且质量良好的修复层进行破坏性拆除完全可行,且整个作业过程不会对管道本体造成损伤。

2 使用现状

该技术在2017年10月首次应用于冀宁线L469,凹陷型缺陷修补中,缺陷尺寸:1177mm×322mm×3.23%OD,修复长度长达1.6m。并于2018年10月进行开完验证,依据《天然气输送管道管体缺陷复合修复材料验收标准》、《油气管道管体修复技术规范》和《埋地钢制管道外防腐层修复技术规范》等标准要求进行验证开挖,结果表明:防腐涂层的外观无明显破损无漏点、厚度及剥离强度抽查均满足标准要求;修复层剥离600mm×600mm窗口,修复表面与修复层间粘结情况良好,无剥离现象;玻璃修复端的邵氏硬度及修复层厚度同样满足标准要求。

随即在中国石油天然气股份有限公司公司西南油气田分公司、西南管道公司开展应用推广,效果良好,取得良好的经济、社会效益。

3 技术展望

针对于国内外管道复合材料补强修复技术的现状,着手于管道修复技术研究的同时,完善及优化管道修复技术流程及对应的标准配套工作,完善和规范管道修复技术流程,为国内石油行业的管道补强技术的发展提供参考和保障。

①现阶段国内尚未形成统一、成熟的玻璃纤维复合材料补强设计规范标准来指导管道缺陷复合材料的维修补强,建议试验和施行前搭配有限元数值模拟方法辅助复合材料的补强设计;

②加强玻璃纤维复合材料的开发研究,并在新材料基础上完整不同维修补强技术的应用范围和应用条件;

③开展复合材料修复质量在线跟踪监测与诊断分析,解决管理者对已修复缺陷管道的健康状况监测难题;

4 结论

①结构性完整测试实验结果表明:检查结果:修复层无明显缺陷;修复层厚度≥6.41mm;硬度>80D;采用切割方式打开修复层,检查发现修复层之间、修复层与管体之间粘结良好;

②经过LD EpoWrap®复合材料包覆之(下转第71页)

(上接第68页)后,補强之后,在10MPa、20MPa、30MPa、

40MPa四个压力节点处水压爆破数据稳定,无渗漏及明显变形,补强后的管体强调满足设计指标要求;

③采用加热、物理等手段对LD EpoWrap®玻璃纤维复合完全固化且质量良好的修复层进行破坏性拆除完全可行,且整个作业过程不会对管道本体造成损伤。

参考文献:

[1]惠文颖,牛健壮,胡江锋,et al.复合材料修复管体缺陷的影响因素[J].油气储运,2017,036(007):805-810.

[2]帅健,刘惟,王俊强,等.复合材料缠绕修复管道的应力分析[J].石油学报,2013 034(002):372-379.

[3]李永国,覃兆平,张晓晶.芳纶复合材料抗弹性能初探[J].玻璃钢/复合材料,1999(1):24-25.

[4]刘杨.油田压力管道碳纤维补强技术[J].油气田地面工程,2008,27(7):79.

[5]吴艳,袁宗明,刘畅,等.碳纤维复合材料修补缺陷管道的应用进展[J].管道技术与设备,2011(5):4-5.

作者简介:

石磊(1976- ),男,汉族,工程师,2000年毕业于河北廊坊石油管道职工学院管道储运专业,研究方向:现主要从事油气管道管理专业方向的研究工作。