液压盘式制动器检测试验系统的设计研究

2020-09-10智国华

智国华

关键词:采煤机制动器;上层数据采集;下层数据处理

0 引言

随着煤炭开采技术的发展,大型综合采掘设备逐渐应用在各个矿井中。采煤机作为工作面开采的重要机械设备,其性能的优良直接影响到工作面的推进速度。制动器作为采煤机的关键组件,其影响着采煤机运行及截割的效率,因此研究采煤机制动器有重要意义。本文针对矿井中制动器损耗大、噪音大、散热慢等问题进行了系统的优化设计,通过试验成功解决了已有问题,为设备安全稳定运行提供了保障。

1 采煤機制动器工作原理及分类

采煤机制动器的划分方式有多种,根据其机械结构的差异可分为鼓式和盘式两种制动器,其中鼓式制动器多用于承载较轻的机械设备,盘式制动器则使用于承载较重的采煤机的机械设备。根据驱动方式的不同,制动器可分为机械式、液压式、电磁式及气动式。对于矿用采煤机而言,液压制动器一般分为常闭式制动器和常开式制动器,常闭式制动器主要作用是释放采煤机的压力,只有在工作时处于启动状态,常开式制动器则是在工作时保持闭合状态,在非工作时保持启动状态。常闭式盘式液压制动器是矿用采煤机最常用的制动器,制动器的主要作用是实现采煤机方向的制动,控制系统、制动系统、检测系统、传动系统是制动器的主要部分,设备液压油的供给主要有控制系统负责,制动功能的实现则依赖于制动系统,制动器压力的实现是由液压油压力供给,此功能由传动系统负责,设备运行过程中的安全状态由检测系统实现。

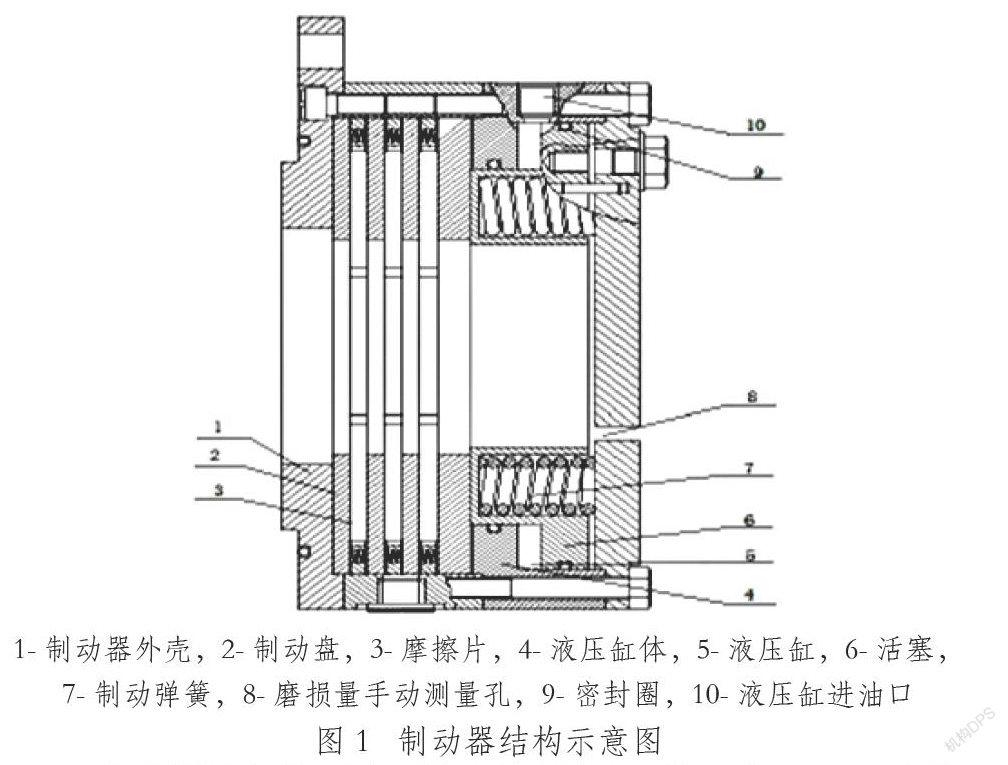

制动器的结构示意图如图1所示。其工作原理:当控制系统发出信号后,在液压系统的驱动作用下,液压油从进油口进入缸体,在活塞的推动作用下,摩擦片受到压力作用,带动了电机的转动,当压夜缸进行卸油工作时,摩擦片所受压力不断下降,致使电机停止转动,整个过程的实现完成了对采煤机制动的操作。

2 制动器液压检测系统的设计

对于制动器液压系统的设计主要分为上层数据的采集和下层数据的处理两部分,上层数据的采集主要通过安装在设备上的传感器获得,传感器采集到的数据经过传送电路,滤波处理、信号放大、模块转化等操作,将电路信号转化为数字信号,数字信号通过传输模块传送至数据处理模块,底层数据处理模块接受到信号后,进行数据的分析处理。底层数据处理模块功能的实现依赖于嵌入式系统,基于嵌入式系统的数据处理系统可以实现对数据稳定、高精度的处理。

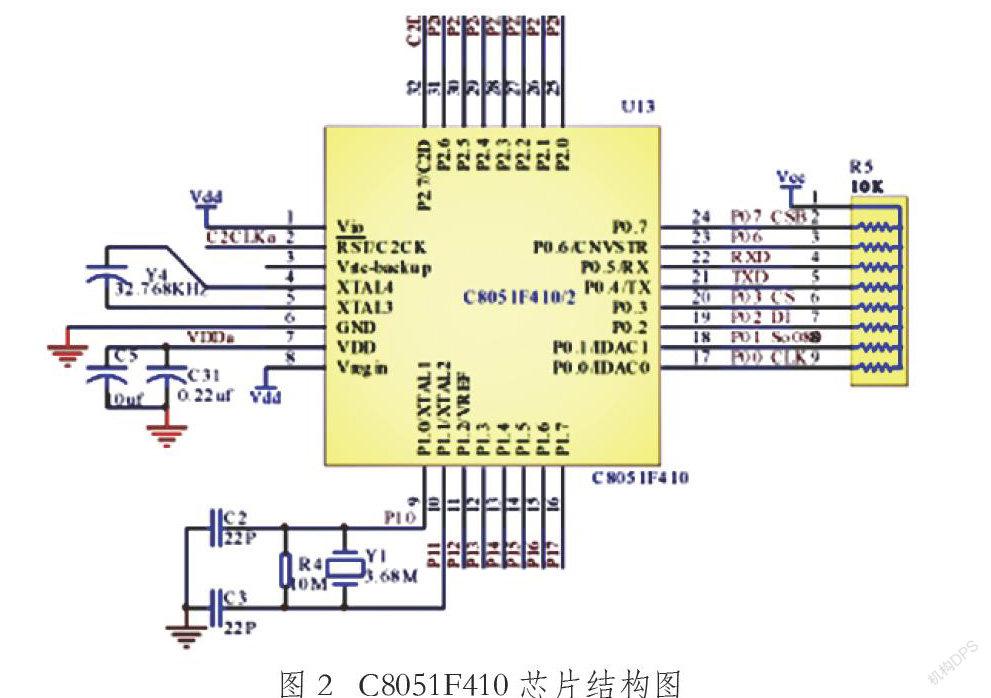

通过微控制器采集到的数据经过AD转化后输送至底层模块,基于微控制器的数据采集必须具有强大的数据采集和转化能力,因此,本文中采用具有外部晶振功能的UART串口进行数据的传输,一定数量的IO接口实现了芯片和传感器的连接。微处理器采用数据处理速度快、稳定性高的C8051F410芯片,强大的数据处理功能可以缓存试验过程中产生的大量数据。C8051F410芯片结构图如图2所示。

上层数据采集模块采用模块化的思想进行设计,对于主程序的设计,需保证所有硬件设备的良好性能,检测制动器液压元件及硬件,如果系统无法运行,则停止运行,直至故障部分得到解决,当硬件无故障后,根据指令动作将飞轮加载到预定速度,此时采煤机的制动开始,运行过程中制动时间的不同导致采集数据量的不同,根据数据量的采集进行制动器性能的分析;在系统运行前必须进行系统的初始化处理,初始化内容包括对时间的初始化、引脚及寄存器配置的初始化处理,采用嵌入式的底层数据处理系统的初始化工作通过bootloader实现,通过设置异常向量表实现初始化程序的运行,通过对异常向量表的设置也可实现对故障系统的解决。

对于数据采集模块,通过对摩擦片的磨损量、运行温度、主轴转速、动力距的测量实现。通过安装在摩擦片和主轴上的传感器实现数据的采集,经过ITC实现数据间的传递,数据间的传送协议如下:传感器检测得到数据,主机通过对传感器测量数据的检测进行记录,数据经存储后,通过传感器上的配置灯进行显示,当配置灯闪烁时,表示传感器工作正常,配置灯不闪烁时,表示数据采集系统发生故障。

通过RS232 串口模块实现上层数据采集模块和底层数据处理模块的连接,RS232 串口模块因为传输性能的稳定满足大量数据的传输功能,数据传输协议的核心是保证传输和接受波特率的一致性。

对于底层数据处理模块的设计依赖于嵌入式系统,经过专业的设计优化,保证嵌入式系统高精度、高效率的数据处理功能,必须满足长时间的运行,本文中底层嵌入系统主要由移植和内核构成。底层硬件平台的实现基于核心板,实现了LCD控制、IIC控制、数据模块的传输以及对从传感器的监控功能,同时可用外扩SD卡进行数据容量的扩容。微控制器采用ARM 架构的S5pv210 处理器,通过1GHz的主频可将I/D集成在SOC 内部,具有丰富的引脚功能。

3 制动器测试分析

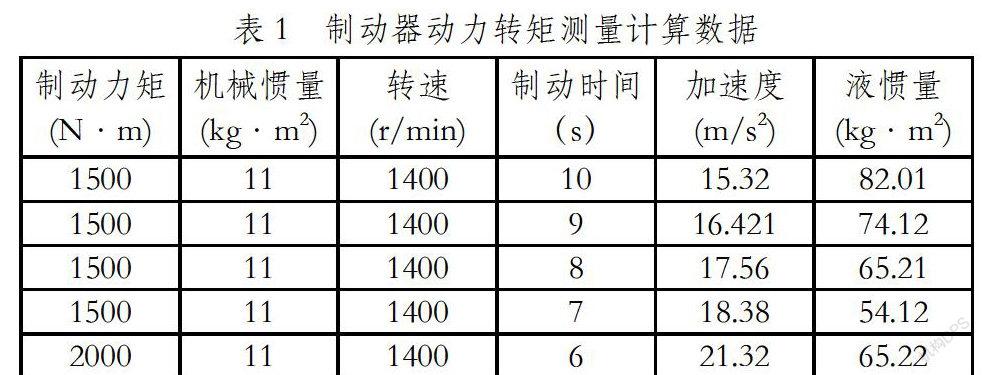

通过对制动器液压检测系统的设计,对制动器进行分析测试,测试内容主要包括对制动器性能的检测、指定其摩擦寿命以及指定其噪声热衰退的测试。对于制动器性能的测试主要对动力矩转动惯量进行测量,得到表1所示的结果。

从表1可以看出,不同制动力矩下,不同制动时间下制动器的加速度和液惯量有一定的差异,但是设备整体运行符合运行要求,可以保证设备的平稳安全运行。对于制动器磨损以及噪音的试验,发现,在设备运行的过程中,重载作用下磨损现象较轻载作用时严重,但是根据国家标准和煤炭行业规范,不同工况下设备的磨损符合行业规范,不影响设备的安全运行,对于制动过程中噪音的测试,发现在制动盘相互挤压接触的过程中,会发出比较尖锐的声音,从而导致设备温度的上升,通过热衰退试验成功解决了制动盘噪音大的问题,有效支撑制动器的散热功能明显得到改善。

4 结论

本文在对采煤机制动器工作原理及分类讨论的基础上,对制动器液压检测系统进行了优化设计,通过对制动器的测试分析,设备整体的运行状态符合国家标准和煤炭行业规范,实现了安全平稳的运行。