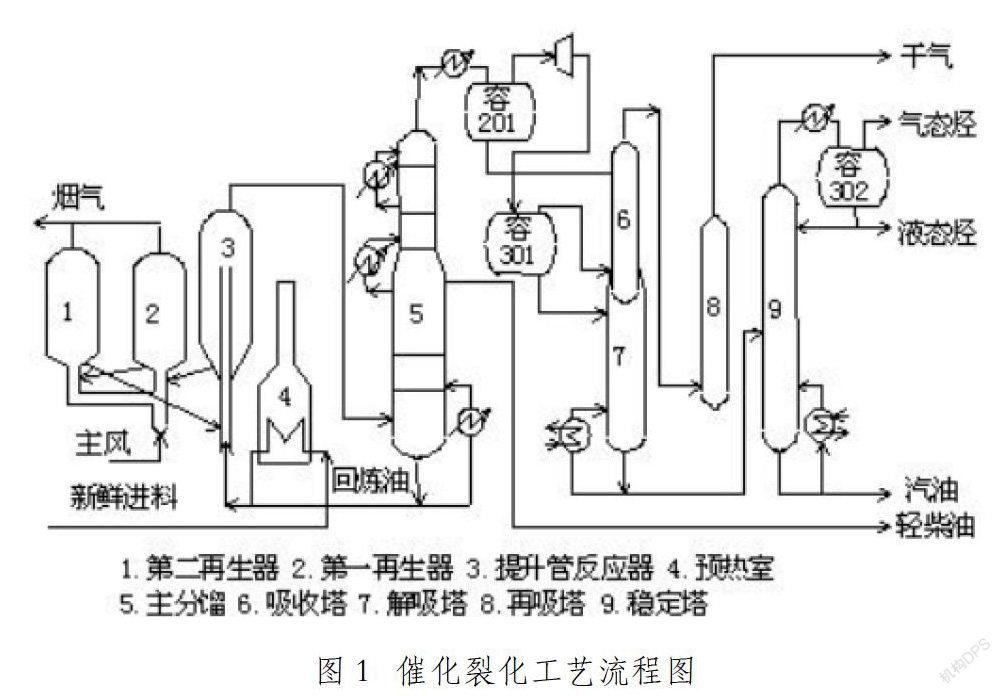

沉降器直连快分技术在催化裂化装置上的应用

2020-09-10毛文茂

毛文茂

关键词:催化裂化;沉降器;直连快分技术

1 催化裂化装置油浆固含量的影响因素

1.1 催化剂筛分组成的影响

催化剂跑损是影响油浆固含量的重要因素,在装置正常生产运行时,催化剂跑损主要是细粉催化剂的跑损。由于自身性质、组成原因,细粉催化剂不容易被旋风分离器回收,有可能被反应油气带入油浆系统,从而造成固含量上升。细粉的主要来源,一是新鲜催化剂中自身携带较高的细粉组成,二是催化剂在反应、再生过程中发生破碎产生细粉。

1.2 油浆性质的影响

油浆性质的好坏,决定了油浆系统管线、阀门、设备的使用周期与运行情况,是长周期生产中比较关键的因素。检验固含量的方法主要有离心法和灼烧法,本装置对油浆固含量的检测主要采用的是离心法,后期采样中通过灼烧法对比分析。通过化验,发现油浆中胶质、沥青质含量确实较高。通过分析,最终决定一是通过加大分馏内回流量,使用回炼油稀释油浆,改善油浆的组成,从而达到降低胶质与沥青质的目的。

2 沉降器结焦原因分析

重油催化裂化的油气中含有大量的重质芳烃、胶质、沥青质等重组分,是生成焦炭的前身物,要减少沉降器的结焦就必须缩短油气在沉降器内的停留时间,为此装置原设计沉降器粗旋与顶旋之间采用软连接形式,粗旋出口和顶旋入口反应油气经粗旋升气管直接进入顶旋,大大缩短了停留时间,从而有利于降低干气产率。软连接结构因操作波动等原因并不能完全使粗旋出口的反应油气全部进入顶旋,并在软连接接口处形成“呼吸效应”,少量反应油气溢出进入沉降器空间,另外经粗旋、顶旋分离出的催化剂携带少量油气和汽提油气也进入沉降器稀相空间。采用软连接后,沉降器内油气温度比提升管出口温度低近30℃,为480~490℃,而较低的温度又为油气凝结成液焦提供了条件,未汽化油组分与湿催化剂在沉降器内长时间停留,极易黏附在设备器壁上发生缩合生焦,主要结焦部位有沉降器器壁、旋分外壁、料腿等。

為了解决沉降器结焦问题,装置采取了多种措施,包括优化原料性质,并保持原料性质稳定;优化催化剂,使其具有较好的重油裂解能力,减少未汽化油;提高催化原料预热温度,从而改善原料雾化效果;增大防焦蒸汽用量,等等。采取这些措施后,沉降器结焦有所缓解,但未从根本上解决问题,每次装置检修时,仍能清理出大量焦炭,且每次装置停工,清焦时间都在10d以上,严重制约装置的检修进度,甚至发生过焦炭自燃现象,对检修施工带来较大的安全隐患。为解决以上难题,决定对三催化装置进行旋分直连改造,从而保障装置长周期运行,减少检修过程中的清焦时间,提高装置运行水平,消除检修安全隐患。

3 改造方案

直连技术是将沉降器粗旋出口与顶旋入口管道直接连接,升温后粗旋往上膨胀,顶旋往下膨胀,因此在粗旋管道设置膨胀节消除膨胀量,每组粗旋设置导气管,导气管上端与粗旋升气管连接,下端延伸至粗旋料腿出口附近,经粗旋、顶旋分离出的催化剂携带少量油气和汽提油气可及时经导气管进入顶旋,避免扩散到沉降器稀相。从导气管出口往上的空间内几乎没有油气,因此也就消除了结焦的可能性,同时进一步缩短了油气停留时间,有利于降低干气产率。该直连技术已在长庆石化、锦西石化等多套催化裂化装置上应用,技术成熟可靠。直连技术实施后,原料油在提升管发生反应生成的油气进入两组粗旋后,再经升气管进入四组单级旋风分离器,从顶旋分离出来的油气经内集气室进入分馏塔,不再进入沉降器,从而避免了油气在沉降器内的结焦[1]。沉降器内的汽提蒸汽及油气通过导气管进入直连系统,设计时严格计算导气管流通面积,保证油气/蒸汽流经平衡管过程中有合理的压降,三催化装置共设计四根导气管,直径200mm,避免油气溢出进入沉降器。

4 直连改造开工及注意事项

4.1 开工过程

①拆除油气大管线盲板,反应分馏系统联通;②启用催化剂大型加料线,向一再装平衡催化剂,并喷入燃烧油,用燃烧油量控制一再床层温度,为向二再转剂创造条件;③打开半再生滑阀向二再转剂,通过半再生滑阀开度控制转剂速度,二再二密相藏量加至15t时,停止向二再转剂,按照向沉降器转剂操作条件调整操作[2];④打开再生滑阀向沉降器转剂,通过再生滑阀开度控制转剂速度;转剂速度控制提升管温升在5~15℃/min内,控制提升管出口温度≤550℃。当汽提段藏量达15t时,稍开待生塞阀(5%~10%),使催化剂少量循环升温,促进待生立管流化。严格控制汽提段藏量≤40t,对应沉降器藏量≤43t。开大待生塞阀开度,建立三器流化;⑤投用终止剂,气压机升速,提升管喷油,稳定各部分操作条件,提高加工量。

4.2 开工注意事项

开工过程中,加工量调整要缓慢、均匀,避免内集气室压力大幅度波动引起跑剂情况发生。正常生产中维持生产平稳,开停工过程中减少波动,避免沉降器藏量大幅度波动导致催化剂跑剂。修订工艺卡片指标,将沉降器藏量由原来的35~55t修改为30~50t。沉降器藏量正常控制在40t,并设定合理的报警值,确保出现异常情况能够及时发现。检修过程中,对沉降器藏量引压点进行反复测试,确保引压点畅通,仪表测量准确。正常生产中,做好仪表的维护工作,避免仪表失灵引起的跑剂,操作过程中可以根据沉降器藏量、汽提段藏量仪表读数相互参照进行判断。

5 直连改造效果

装置开工后,装置加工的原料性质、处理量和改造前基本相同,操作条件也基本不变,油浆固含维持在0.4%以下,未发生催化剂跑损情况,说明技术改造方案合理,开工控制措施完善。装置生产半年来,期间两次气压机停机,采取应急处理后很快恢复正常,对油浆固含的监测,也没有发生催化剂跑损情况,说明进行直连改造后,沉降器藏量有一定的抗波动能力,操作弹性满足生产需要。沉降器内结焦情况需要等装置下次检修时进行验证,目前运行良好。直连改造后,由于反应油气不再进入沉降器,因此,取消了沉降器中部四层防焦蒸汽,汽提蒸汽用量减少,共节约蒸汽3.1t/h,每年经济效益增加约380万元。

6 结语

催化装置沉降器直连快分改造后,油气不进入沉降器,沉降器内结焦情况有很大改善。改造开工以来,未发生待生塞阀卡涩情况,在防结焦的同时降低了干气收率和装置运行成本,提高了装置运行水平。本次改造应用的直连快分技术成熟可靠,达到了预期效果,值得推广借鉴。

参考文献:

[1]王一鸣.催化裂化装置沉降器跑剂情况分析[J].化工设计通讯,2020,46(01):68-69.

[2]于慧鹏.乏汽回收设施在催化裂化装置定排扩容器上的应用[J].节能,2019,38(01):36-38.