烟气除尘工艺探讨及布袋除尘器在MTO装置应用分析

2020-09-10还传庚

关键词:MTO;再生烟气;袋式除尘器

1 前言

中安联合MTO装置采用中石化自行开发的甲醇制烯烃工艺技术(S-MTO工艺)[1],该工艺借鉴成熟的催化裂化流化床工艺,通过催化剂在流化床的连续反应--再生方式,在一定温度压力下,对甲醇进行转化,生产聚合级乙烯、丙烯等基本有机化工原料。催化剂在高温再生过程中,MTO装置产生大量携带0~5μm催化剂细粉的再生烟气,经三级旋风分离器分离、余热回收后通过烟囱排向大气。根据《石油化学工业污染物排放标准(GB31571-2015)》规定,新建企业自2015年7月1日起,大气污染物颗粒物排放限值为20mg/m3,因此中安联合MTO装置必须配套烟气除尘设施。

2 常见的烟气除尘工艺介绍

MTO装置原料甲醇总硫、氮化物含量极低(总硫≤0.5ppm,氮化物≤1ppm),催化剂在反应过程中生焦,在再生器烧焦后产生的高温再生烟气中SO2、NOx浓度(SO2平均10mg/m3,NOx平均30mg/m3)在《石油化学工业污染物排放标准(GB31571-2015)》规定的限值以内,但平均粉尘浓度为125mg/m3,远远超过排放限值20mg/m3。为满足国家环保标准,在装置设计阶段,就要考虑选择一种技术可行的除尘工艺。目前工业上常用的除尘技术有旋风除尘、湿法除尘、静电除尘、袋式除尘等。

2.1 旋风除尘

旋风除尘器除尘机理是使含尘气流作旋转运动,借助于离心力将尘粒从气流中分离并捕集于器壁,再借助重力作用使尘粒落入灰斗。除尘器由进气管、排气管、圆筒体、圆锥体和灰斗组成。旋风除尘器优点是:结构简单,易于制造、安装和维护管理,设备投资和操作费用都较低,已广泛用于从气流中分离固体和液体粒子,或从液体中分离固体粒子。它适用于非黏性及非纤维性粉尘的去除,大多用来去除5μm以上的粒子,并联的多管旋风除尘器装置对3μm的粒子也具有80~85%的除尘效率。它的主要缺点是对细小尘粒(<5μm)的去除效率较低。

2.2 湿法除尘

湿法除尘技术,也叫洗涤式除尘技术,是一种利用水(或其他液体)与含尘气体相互接触,伴随有热、质的传递,经过洗涤使尘粒与气体分离的技术。

湿法除尘与干式除尘相比,优点是:设备投资少,构造比較简单;净化效率较高,能够除掉0.1μm以上的尘粒;设备本身一般没有可动部件,如制造材料质量好,不易发生故障。更突出的优点是,在除尘过程中还有降温冷却、增加湿度和净化有害有毒气体等作用,非常适合于高温、高湿烟气及非纤维性粉尘的处理,还可净化易燃、易爆及有害气体。缺点是:要消耗一定量的水(或液体);粉尘回收困难;受酸碱性气体腐蚀,应考虑防腐;粘性的粉尘易发生堵塞及挂灰现象;冬季需考虑防冻问题;除尘过程会造成水的二次污染。因此,湿法除尘适用于处理与水不发生化学反应、不发生粘结现象的各类粉尘及南方地区。湿法除尘一般用于催化裂化脱硫工艺中,用碱液洗涤催化剂,既能脱除SO2,也能脱除粉尘,使烟气排放达标。

主要的湿法除尘技术包括MECS的DynaWave技术、Belco公司的EDV技术、Exxon公司的WGS技术、UOP公司的THIOPAQ生物法技术、Cansolv公司的Cansolv-SOx技术等[2]。目前催化裂化装置普遍采用美国杜邦BELCO技术公司的EDV5000湿法烟气洗涤技术和Exxon公司WGS湿法洗涤技术。

2.3 静电除尘

静电除尘主要工作原理是含尘气体经过高压静电场时被电分离,尘粒与负离子结合带上负电后,趋向阳极表面放电而沉积。以往常用于以煤为燃料的工厂、电站,收集烟气中的煤灰和粉尘,也有用于冶金中用于收集锡、锌、铅、铝等的氧化物。

静电除尘主要优点是:净化效率高,能够捕集0.01um以上的细粒粉尘;阻力损失小,一般在20mm水柱以下;允许操作温度高,一般可达250℃,特殊设计型号可达350~400℃甚至更高;处理气体量大及自动化程度高。主要缺点是:设备构造复杂,要求设备调运和安装以及维护管理水平高;对粉尘介质电阻有一定要求,对于不易带电粉尘除尘效果不佳;受气体温度、湿度等操作条件影响较大。

2.4 袋式除尘

袋式除尘是一种较老的除尘技术,由于除尘效率高,不会造成二次污染,便于回收干料等性能,在国内外的应用越来越广,占到所有除尘设备的80%以上。它的工作原理是含尘气体由除尘器下部进气管道,经导流板进入灰斗时,由于导流板的碰撞和气体速度的降低等作用,粗粒粉尘将落入灰斗中,其余细小颗粒粉尘随气体进入滤袋室,由于滤料纤维及织物的惯性、扩散、阻隔、钩挂、静电等作用,粉尘被阻留在滤袋内,净化后的气体逸出袋外,经排气管排出。滤袋上的积灰用气体逆洗法、喷吹脉冲气流法去除,清除下来的粉尘下到灰斗,集中起来回收处理。

由于滤袋采用纺织的滤布或非纺织的毡制成,利用纤维织物的过滤作用对含尘气体进行过滤,袋式除尘器适用于捕集细小、干燥、非纤维性粉尘,在燃煤电站、水泥窑炉、沥青搅拌、垃圾焚烧等烟气净化上有着广泛应用。

袋式除尘器的主要优点是:除尘效率高,一般在99%以上,除尘器出口气体含尘浓度在50mg/m3以内;结构简单,维护操作方便;投资小,在保证同样高除尘效率的前提下,造价低于电除尘器;对粉尘的特性不敏感,不受粉尘及电阻的影响。袋式除尘器的主要缺点是:滤袋常受机械力作用,损坏较快,滤袋检修与更换工作量大;不适用于净化含有油雾、水雾及粘结性强的粉尘;不宜净化有爆炸危险或带有火花的含尘气体;不宜处理相对湿度较高的含尘气体及高温气体。目前布袋材质中尼龙只能耐温80℃,奥纶可以耐温130℃,涤纶可以耐温140℃,经过硅酮树脂、石墨--聚四氟乙烯处理的玻璃纤维滤料可以耐温250℃[3]。

3 MTO装置再生烟气除尘工艺比选

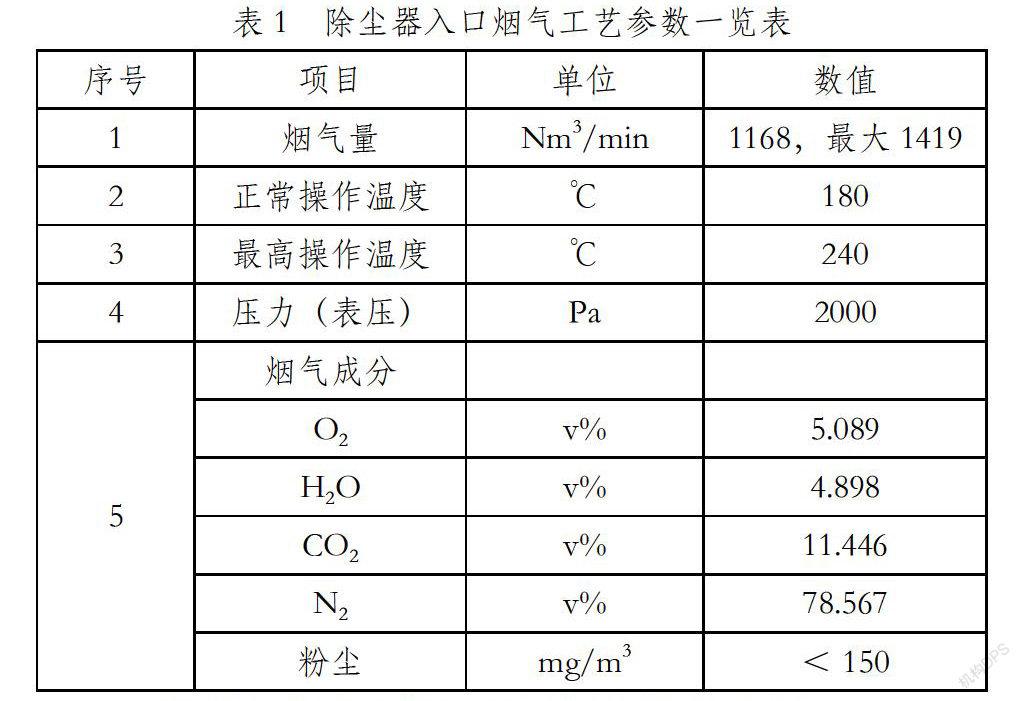

MTO装置再生烟气经再生器一级、二级及三级旋风分离器分离后,大部分催化剂已被回收利用,高温烟气再经烟机、余热锅炉回收压力能、热能,到达除尘器入口烟气工艺参数如表1。粉尘中粒径≤5μm达94w%,旋风除尘工艺很难满足要求。MTO装置采用中石化自主的S-MTO催化剂,该催化剂为SAPO-34分子筛[4],很难带电,而静电除尘工艺要求粉尘易带电移动,所以也不可以选择静电除尘技术。目前已成熟应用的MTO除尘工艺主要为湿法除尘和袋式除尘,但综合考虑投资、除尘效果、后续废水固废等环保处理,MTO装置采用袋式除尘工艺路线更为经济可行。

4 MTO装置袋式除尘器简介及运行效果分析

中安联合MTO装置采用新型高效HDMC系列脉冲布袋除尘器,采用进口P84纤维+PTFE基布,PTFE乳液浸渍、高温热定型、PTFE覆膜,并对滤袋作渗膜处理,解决了滤袋耐高温、耐腐蚀的问题,可满足再生烟气最高操作温度240℃的工艺要求。

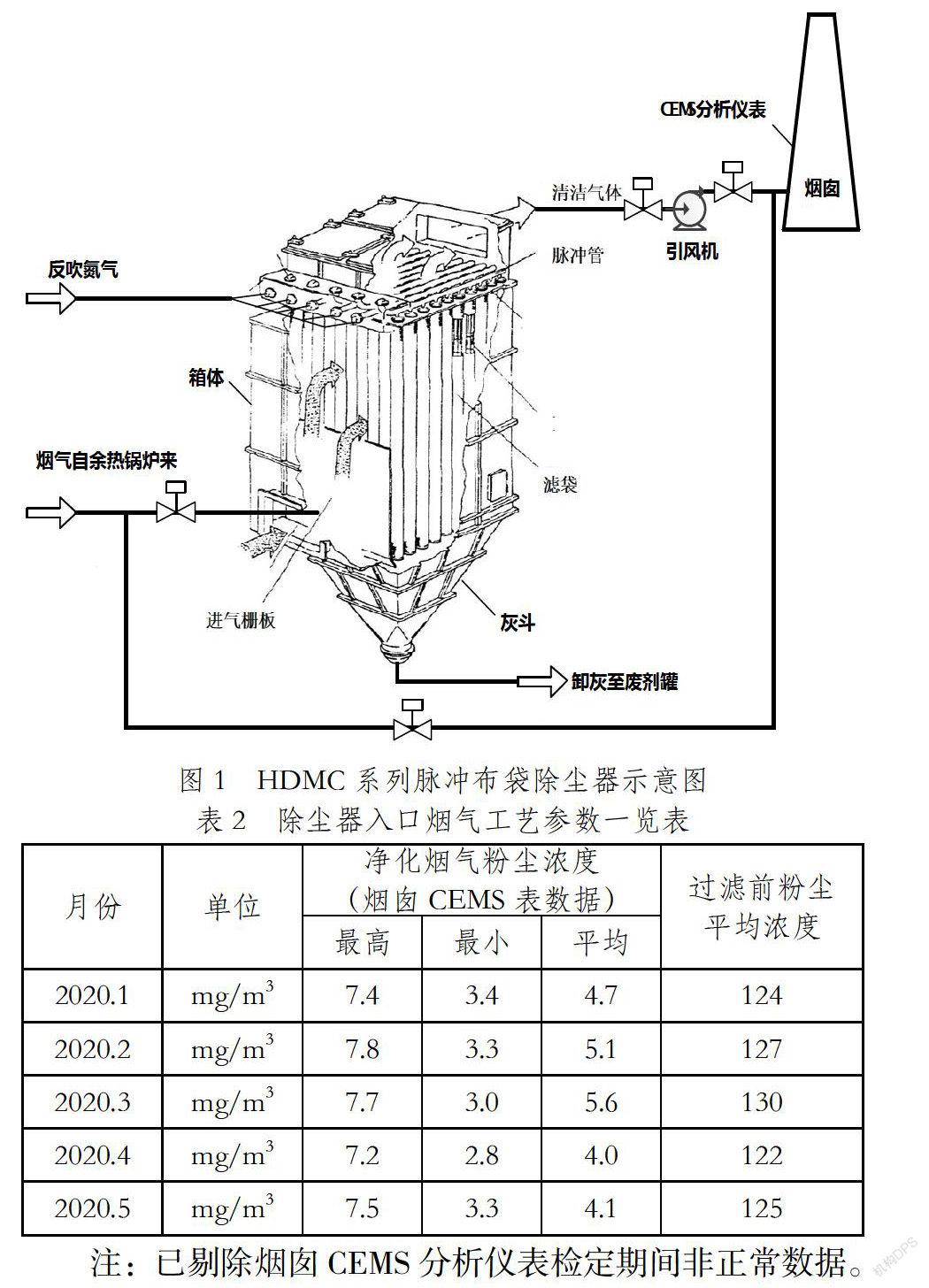

除尘器系统由箱体、袋室、灰斗和包装机等组成,通过喷吹系统、卸料系统、加热系统和振打器等来实现反吹清灰。烟气除尘系统流程如图1所示,再生烟气自余热锅炉出,一路经进气阀进入布袋除尘器,当含尘烟气进入袋室前灰斗后,容积增大,使得气流速度降低,加之氣流方向的改变,较粗的尘粒在灰斗就得到除尘。较细的尘粒随烟气在滤袋得到过滤后,通过氮气反吹落入灰斗内。灰斗下部布置有稳流铰刀输送设备,将粉尘输送至废剂罐打包处理。除尘器配备有大功率引风机,通过在袋室出口抽气,增加烟气推动力,将净化烟气排至烟囱;同时保证箱体内负压状态,避免粉尘外泄至大气。

MTO装置首次投料试车以来,HDMC系列脉冲布袋除尘器运行状态良好,烟气除尘效果明显,净化烟气粉尘浓度长期稳定在10 mg/m3以下(如表2),在《石油化学工业污染物排放标准(GB31571-2015)》规定限值以内。按烟气粉尘平均脱除率估算,每年可减少烟气粉尘排放量约150t,产生了极大的环保效益。

5 结论

①通过对工业上常用的旋风除尘、湿法除尘、静电除尘、袋式除尘工艺优缺点进行分析比较,袋式除尘技术更适用于MTO装置烟气除尘;

②HDMC系列脉冲布袋除尘器在中安联合MTO装置实际运行效果良好,烟气排放符合国家排放标准。

参考文献:

[1]赵飞.国内四种工业化MTO工艺分析[J].化工管理杂志, 2018,26(086):129-130.

[2]杨德祥,余龙红,吴雷.催化烟气湿法洗涤脱硫技术探讨[J].石油化工设计,2008,25(3):1-4.

[3]赵然.锅炉烟气除尘技术及除尘器的选择[J].科技资讯,2013(32):139-140.

[4]唐君琴,叶丽萍,应卫勇,房鼎业,等.硅铝比对SAPO-34催化剂在甲醇制烯烃反应中催化性能的影响[J].石油化工,2010,39(1):22-27.

作者简介:

还传庚(1964- ),男,本科,工程师,研究方向:煤制烯烃行业安全环保管理。