机车二系悬挂系统橡胶垫粘结工艺研究

2020-09-10朱志勇张敬勋张万泉

朱志勇 张敬勋 张万泉

关键词:DOE;橡胶垫;粘结工艺;粘结强度

橡胶垫是机车二系悬挂系统中的重要组成部分,对机车减隔震、提高乘坐舒适性起到十分重要作用。二系悬挂橡胶垫在使用过程中,受到压缩与多向剪切应力,橡胶体与金属的粘结强度是橡胶垫发挥作用的决定性因素[1-3]。在实际生产过程中,胶粘剂的种类、厚度、金属表面结构等是影响粘结强度的主要因素。目前,橡胶垫的粘结强度影响了其使用寿命。因此,为了提高橡胶与金属粘结强度,采用DOE实验设计[4]的思想进行探究,以期得到更优化的粘结工艺,用于指导生产。

1 实验部分

1.1 原料与设备

①主要原料:胶黏剂,橡胶,金属,均为自制;②主要设备:开炼机,XK550,青岛环宇科技有限公司;橡胶硫化机,常州市第一橡塑设备有限公司;自动喷胶机,AJL.ZP40,苏州安捷伦精密机械有限公司;抛丸机,Q3730,青岛华盛泰抛丸机械有限公司;万能实验机,SHT4305,美特斯工业系统(中国)有限公司。

1.2 试样制备与数据测试

①试样的制备及实验步骤。利用开炼机制备了橡胶材料并进行硫化,利用自动抛丸机对金属表面进行处理,使用自动喷胶设备进行喷胶,然后进行粘结;②数据测试。粘结强度参照GB/T13936-92进行测定。

1.3 粘结工艺设计

经过分析,粘结工艺试验满足响应曲面设计的要求[4],因此本文采用响应曲面法进行实验设计。

1.3.1 工艺参数分析与选择

影响橡胶与金属粘结强度的因素比较多,主要有橡胶材料、金属表面状况、胶黏剂种类、胶黏剂厚度等。经过实际的跟踪发现,采用相同的材料、相同的胶黏剂、以及相同的金属件时,其粘结强度差异也会比较大,因此粘结工艺对粘结强度影响比较大。生产中,胶黏剂一般采用底胶和面胶配合使用,二者总厚度约为40μm,底胶和面胶的厚度差可能会影响粘结强度。因此,选择底胶和面胶的厚度差和金属表面结构为研究对象,保持其他因素一致,进行实验。

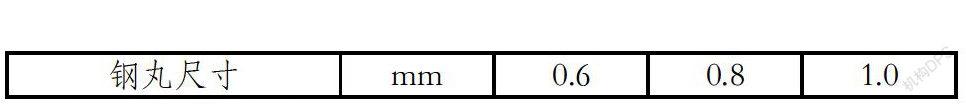

1.3.2 工艺参数水平的确定

1.4 DOE实验设计

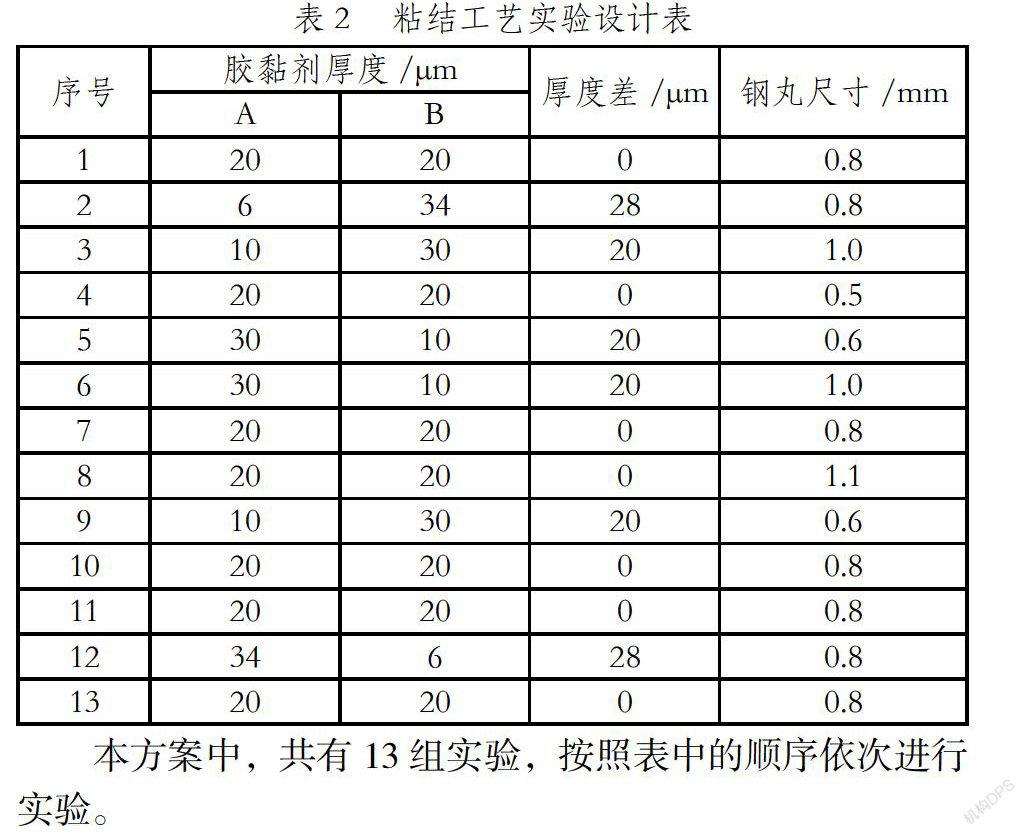

本实验通过minitab软件进行2因子实验设计,实验方案如表2所示。

本方案中,共有13组实验,按照表中的顺序依次进行实验。

2 结果与讨论

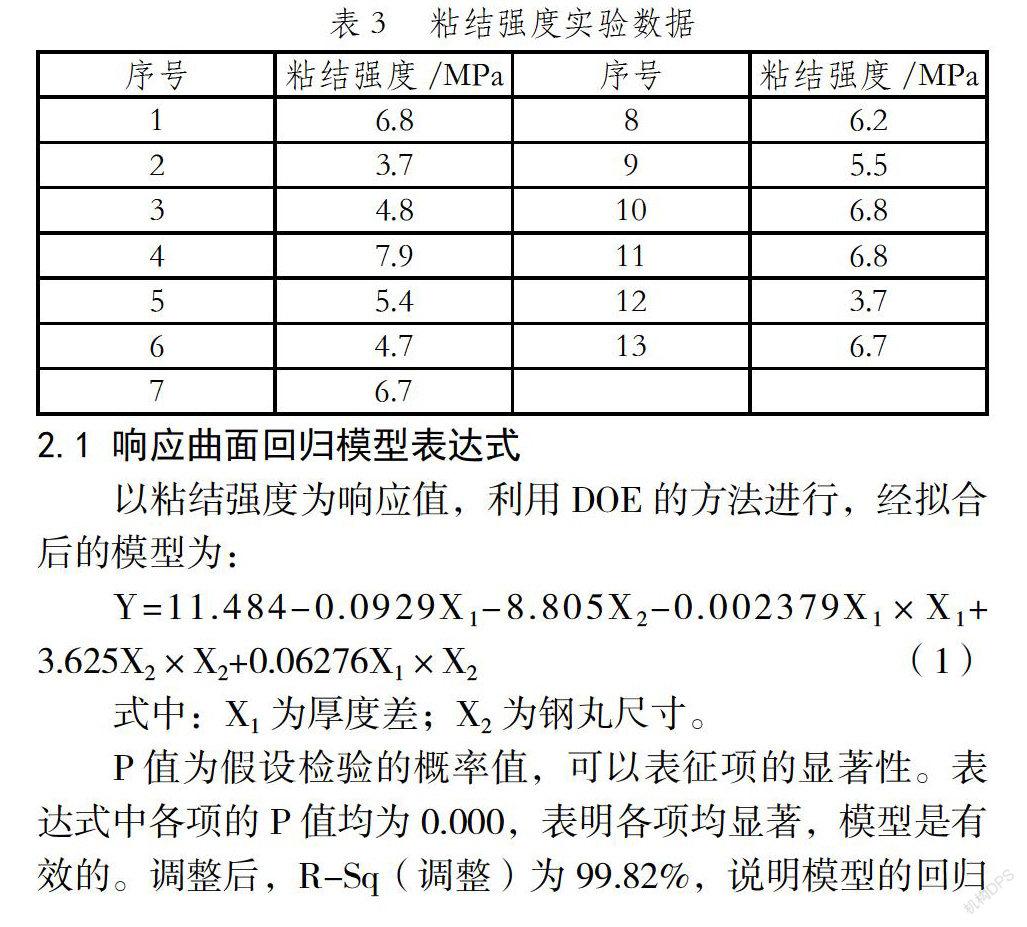

上述13组实验的粘结强度结果详见表3。表中数据可以看出,不同粘结工艺条件下,橡胶垫的粘结强度差异比较大。

2.1 响应曲面回归模型表达式

以粘结强度为响应值,利用DOE的方法进行,经拟合后的模型为:

式中:X1为厚度差;X2为钢丸尺寸。

P值为假设检验的概率值,可以表征项的显著性。表达式中各项的P值均为0.000,表明各项均显著,模型是有效的。调整后,R-Sq(调整)为99.82%,说明模型的回归效果比较好。

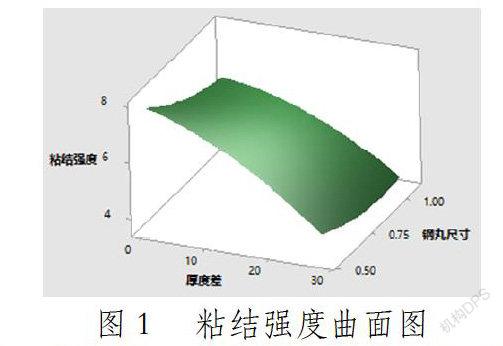

2.2 曲面图

从图1中可以看出,随着胶黏剂厚度差的减小和钢丸尺寸的下降,橡胶垫的粘结强度呈现上升趋势,并且在图片的左下角区域出现粘结强度的极大值。这就说明在胶黏剂厚度差越小,钢丸尺寸越小,粘结强度越大。这就为提高粘结强度指明了方向。

结合式(1)可知,2个影响因素中,胶黏剂的厚度差对粘结强度的影响比较大,钢丸尺寸次之。这是因为底胶和面胶之间会产生化学反应,如果厚度差异比较大,必然会使反应不充分,导致粘结强度较低,甚至与基体剥离。而钢丸尺寸影响了金属表面的粗糙度,相比而言,钢丸尺寸越小,则金属表面的粗糙度越大,有利于提高粘结强度。

2.3 实验优化

为提高粘结强度,使用优化工具进行优化,设置钢丸尺寸约束区间为0.6mm-1.0mm,可知当厚度差为0μm,钢丸尺寸为0.6mm时,其粘结强度最大,最大值为7.5MPa。

2.4 实验验证

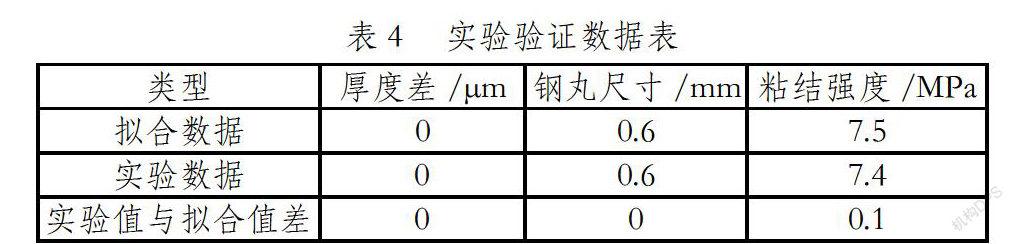

按照优化的粘结工艺进行验证,实验数据见表4。

由表4可知,粘结强度实验值为7.4MPa,拟合值7.5MPa,二者相差0.1MPa,差异很小,说明该模型符合实际状况。

3 结论

本文选择底胶和面胶的厚度差和钢丸尺寸为实验变量,选择粘结强度为响应值,进行DOE实验设计,建立了粘结强度的预测模型,并经过试验验证了数据的可靠性和模型的合理性。结论如下:①粘结强度的大小与底胶和面胶的厚度差、钢丸尺寸呈负相关,其中底胶和面胶的厚度差的影响比较大,钢丸尺寸的影响次之;②经过优化,当底胶和面胶的厚度差为0μm,钢丸尺寸为0.5mm时粘结强度最高;③通过实际实验验证,当底胶和面胶的厚度差为0μm,钢丸尺寸为0.6mm时,粘结强度为7.4MPa,与预测值相差很小。

参考文献:

[1]李学民,王千士.橡胶与金属的粘结强度研究[J].广西輕工业,2007(10):21-22.

[2]阳光武,肖守讷.螺旋圆弹簧加橡胶垫的横向刚度研究[J].铁道车辆,2013,51(9):1-4.

[3]王铁英,辛亚军.隔振橡胶垫选择和优化软件开发[J].建筑结构,2009,39(12):152-155.

[4]何桢.六西格玛管理[M].北京:中国人民大学出版社,2014.