烯烃催化裂解工艺进展及OCC装置高效运行分析

2020-09-10熊高钊

关键词:煤制烯烃;OCC;烯烃裂解

1 前言

中安联合煤化有限责任公司是根据安徽省政府与中国石化集团战略合作协议设立的大型煤化一体化公司,由中国石化与皖北煤电各出资50%组建。中安联合煤制烯烃项目配套建设400万t/a煤矿,通过煤制甲醇及甲醇转化制烯烃工艺,设计年产线性低密度聚乙烯35万t、聚丙烯35万t及10万t混合碳四碳五等副产品。甲醇制烯烃(MTO)装置副产大量附加值低的混合C4、C5烯烃,选用一种可行的烯烃催化裂解制乙烯、丙烯技术,以提高乙烯、丙烯产量,进而增加全厂聚乙烯、聚丙烯产出,对于改善中安联合全厂经济效益意义重大。

2 主要烯烃催化裂解工艺简介

乙烯、丙烯是重要的化工原料,市场需求巨大,如何有效的利用石脑油蒸汽裂解和催化裂化装置副产的C4、C5类高碳烯烃转化为乙烯、丙烯等低碳烯烃,拓展低碳烯烃来源,一直以来是国际各大石化企业的研究课题。目前,Arco、ExxonMobil、Lurgi、Autofina/UOP、日本旭化成和中国石化等多家公司相继开发了相关工艺。根据反应器的结构,可以将以上主要工艺分为两类:一类是流化床工艺,主要有Arco公司的Superflex工艺、ExxonMobil公司的MOI工艺;一类是固定床工艺,主要有Lurgi公司的Propylur工艺、Autofina/UOP公司的OCP工艺、日本旭化成化学公司的Omega工艺、中石化的OCC工艺等[1]。

2.1 Superflex工艺

Superflex工艺采用流化床催化反应器系统,类似于催化裂化(FCC)装置。使用专有的催化剂,可以使低值轻烃原料(C4~C8)转化为乙烯、丙烯。进料含硫、水、氧化物或氮,无需预处理。对于典型的C4、C5进料,乙烯、丙烯收率可达50~60%,丙烯/乙烯比约为2[2]。该工艺原料适应性好,可以加工任何蒸汽裂解或各种炼厂的裂解工艺中富含烯烴的轻烃原料,由于采用流化床工艺,可以长周期连续运行,原料的利用率和烯烃的综合收率较高。该工艺第一套装置于2006年在南非萨索尔开车,吉林省吉林化工是第二个获得该技术专利授权的厂家,通过加工C4/C5原料,设计年产丙烯为20万t。

2.2 Propylur工艺

Propylur工艺由鲁奇公司开发,林德公司拥有独家许可证,采用固定床反应器及非均相择形ZSM-5沸石催化剂,在反应温度500℃、反应压力0.1~0.2MPa的条件下运行。该工艺的主要特征是加入蒸汽以提高反应选择性,减少积碳和聚合物的生成。由于裂解条件较为缓和,催化剂活性可持续数周后再生[3]。该工艺原料中的烷烃、芳烃和环烷烃不发生反应,而原料中的烯烃约85%可发生反应,反应产物中约30%为丁烯、10%为乙烯、40~45%为丙烯。Propylur工艺投资较流化床小,操作简单,成为炼厂C4/C5原料转化丙烯的新选择。鲁奇公司在完成Propylur工艺的中试后,放弃了进一步的工业转化。

2.3 OCP工艺

OCP工艺由UOP和TOTAL联合开发,作为UOP开发的MTO组合工艺一部分,采用固定床反应器及专有催化剂,将UOP-MTO产的混合C4/C5组分进行催化裂化生成丙烯和乙烯,以提高MTO装置的乙烯、丙烯收率,OCP工艺产物中的丙烯/乙烯收率比可达4。该工艺于2013年在南京惠生能源公司建成了第一套工业化装置。

2.4 Omega工艺

Omega工艺由日本旭化成化学公司开发,以含高浓度烯烃的烃类物质为原料,采用单级绝热型固定床反应器及旭化成工业公司独自开发的非质子型中孔的沸石催化剂,在反应温度530~600℃、反应压力0.1~0.5MPa作用下,可使54%的原料烯烃转化为丙烯[4]。该工艺催化剂具有活性易控制;水热稳定性好,不易脱铝失活;丙烯选择性高,耐结焦性能优良等特点。旭化成公司以石脑油裂解副产的C4抽余液为原料,在其水岛生产厂建造了一套规模为50kt/a的Omega装置,2006年6月开始投产运行,该装置是世界上首套烯烃催化裂解工业装置。

3 中安联合OCC装置介绍

中安联合烯烃催化裂解(OCC)装置采用中国石化上海石油化工研究院自主开发的OCC成套技术,采用上海石油化工研究院自主开发的OCC-100A型催化剂,该催化剂采用具有独特择形性和酸性的ZSM-5分子筛催化剂,有效的抑制了氢转移反应,因此反应选择性好,气相产物中仅有微量的甲烷、乙烷和氢气[5,6]。该催化剂具有较强的原料适应性,可处理不同来源、不同烯烃浓度的原料,通过催化裂解将C4/C5烯烃转化为丙烯和乙烯。

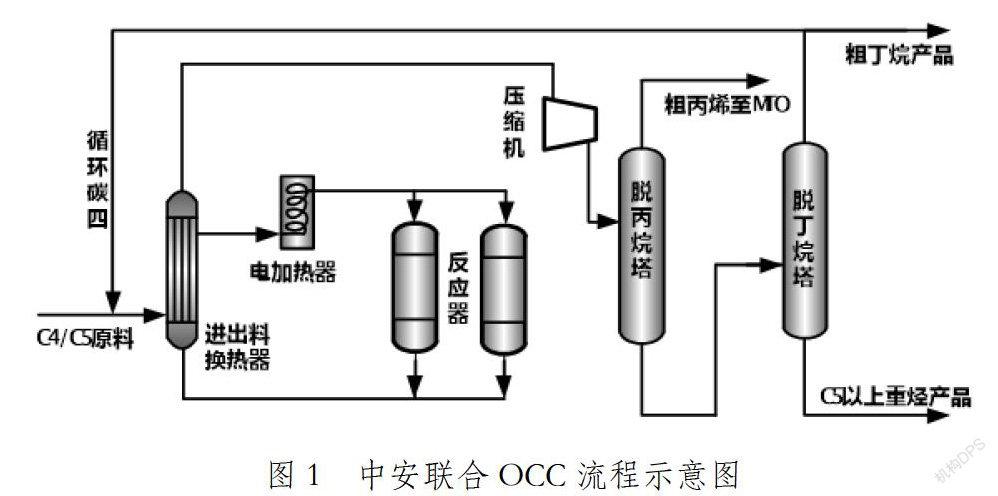

OCC技术采用固定床反应工艺,催化剂采用连续切换再生的方式以保持催化剂的反应活性及双烯选择性。反应过程中不需要添加稀释剂,可以有效减少设备尺寸,降低装置投资和操作费用。设置反应进/出料换热器,回收高温反应产物的热量,降低高品位热的消耗量。预热后的反应进料通过进料电加热器调节反应器进料温度,C4/C5进料在温度530℃~560℃、压力0~0.2MPaG的条件下进入OCC反应器,在催化剂的作用下,原料中烯烃大部分转化为乙烯、丙烯。反应产物通过压缩机加压到1.70~2.00MPaG,进入脱丙烷塔进行碳三、碳四组分的切割,塔顶碳三及以下组分作为粗丙烯产品进入MTO装置烯烃分离部分继续分离提纯,避免了塔系的重复设置,简化了工艺流程,降低了装置的投资。脱丙烷塔底碳四及以上组分进入脱丁烷塔,切割碳四、碳五组分,塔顶碳四组分一部分作为循环碳四进入原料混合C4/C5中,增加乙烯丙烯的总体产率,一部分作为粗丁烷产品对外销售;脱丁烷塔底碳五及以上组分作为重烯烃产品进入罐区外卖。该装置工艺流程如图1所示。

4 OCC装置经济技术指标介绍

中安联合OCC装置设计操作弹性70~110%,加工MTO副产混合C4/C5原料10.89万t/a,产粗丙烯5.82万t/a,粗丁烷1.6万t/a,重烯烃3.47万t/a。设计反应器切换再生周期为3天,催化剂寿命1年,乙烯、丙烯总产率保证值43wt%。

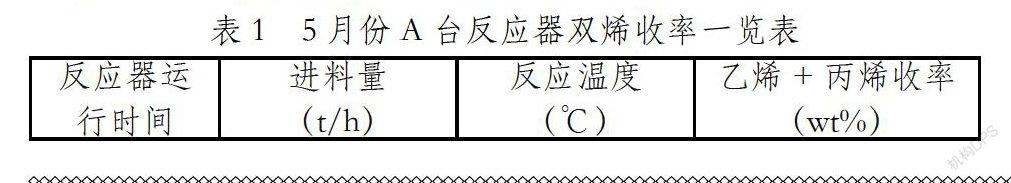

该装置于2019年7月31日首次投料开车至今,已运行10个月,催化剂寿命接近运行末期。2020年5月份,以A台反应器运行数据为例,当反应温度控制在530℃,实际生产负荷为107~112%时,反应器运行周期6天内经济技术指标如表1所示。通过下表可以看出,在设计的3天运行周期内,OCC装置双烯收率达到了设计值;在反应器运行第5天后,由于催化剂表面积碳,催化剂活性下降,双烯收率下降明显。因此在催化剂寿命后期运行中,可以减少催化剂运行周期时间,从目前的6天一次再生改为4天一次再生,可提高运行周期内双烯的整体收率,增加全厂聚合級乙烯、丙烯的产出。

5 结论

①目前工业上试运行的Superflex、OCP、Omega、OCC等烯烃催化裂解工艺为拓展乙烯、丙烯来源提供了新的选择;

②中安联合OCC装置可以把MTO装置产生的C4/C5烯烃高选择性的转化为丙烯和乙烯,可以显著提高MTO装置的双烯收率,提升煤制烯烃技术的竞争力;

③中安联合OCC装置在催化剂寿命后期,可通过减少催化剂再生周期时间,维持较高的平均活性,以提高双烯整体收率。

参考文献:

[1]张远征.烯烃催化裂解制低碳烯烃技术的研究进展[J].石油化工,2008,37(8):852-857.

[2]钱伯章.生产丙烯的Superflex工艺[J].化工文摘,2001:25.

[3]邱玉英.Propylur工艺提高丙烯产量[J].工业催化,2000, 8(4):52.

[4]张司苒,宋芙蓉,等.开发采用烯烃转化生产丙烯的新型工艺“Omega工艺”[J].国内外石油化工快报,2008, 000(012):7-11.

[5]滕加伟,谢在库,金文清,赵国良,等.烯烃催化裂解增产丙烯和乙烯的技术[J].石油化工,2005,34(z1):78-79.

[6]滕加伟,谢在库.无黏结剂复合孔分子筛催化烯烃裂解制丙烯技术[J].中国科学:化学,2015,45(5):533-540.

作者简介:

熊高钊(1987- ),男,毕业于大连理工大学,本科,工程师。研究方向:甲醇制烯烃工艺技术管理。