西芹大桥工程主桥构件施工技术及质量控制措施研究

2020-09-10李玉兰

李玉兰

在西芹大桥工程的主桥构件施工中,涉及到拱脚、拱肋、端横梁部位的构件工艺质量控制。施工中对钢结构的涂装工艺控制具有重要意义。主桥钢构件制造质量对工程的质量具有重要的影响,因此要采取相关的控制措施。

西芹大桥工程;主桥构件;质量控制

1工程概况

西芹大桥位于南平市延平区西芹镇,南平西站东侧,北街205国道,南接规划行健路,是南二龙铁路南平西站重要的进出通道和配套项目,是西站片区市政基础设施的重要组成部分,是西芹到中心城区的快速通道;

西芹大桥主桥为下承式简支拱桥,拱肋箱型截面采用提篮形式,主桥为230m,矢高38m,矢跨比1/6.05;纵梁及拱肋采用钢结构,箱型截面。钢主梁全宽34.12m,由纵、横梁和正交异性桥面板组成,桥型立面布置如图所示:

2主桥钢构件制造工艺

2.1拱脚

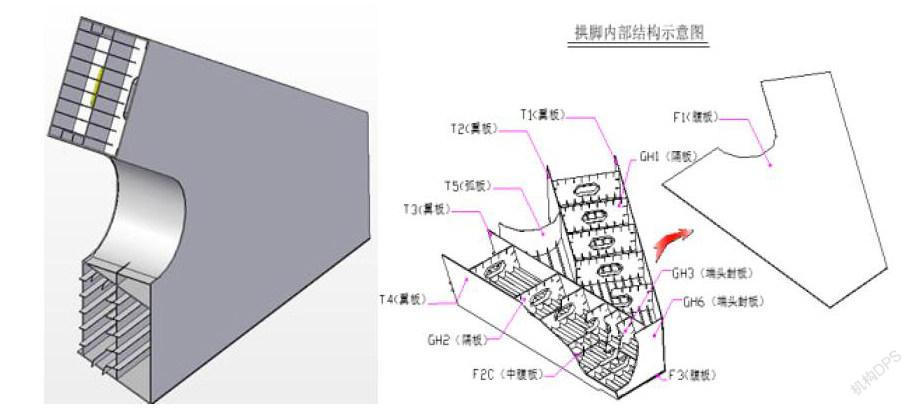

单个拱脚节段重106.084吨,全桥共需左右对称2套此类节段。拱脚结构为纵梁和拱肋交接段,两外侧腹板选用Z向钢板(抗层状撕裂钢板),制造时划出加强劲板及隔板位置,线拱肋过渡区与纵梁过渡区不在同一平面上,检验底板各断口处坐标及外形尺寸投影。加强劲板临时加固,预留微量调节空间,待隔板装配后固定。隔板采用数控精确下料,隔板加强环在组装前完成焊接,底板各区域为不同平面,保证隔板与各区间的垂直角度,

检验翼缘板的倾斜角度,中间腹板分块数控下料,组装前按图纸焊缝工艺要求处理好各焊接坡口,划出加强劲板及隔板位置线并进行组装,加强劲板临时加固,预留微量调节空间,待隔板装配后固定,检验中间腹板板各断口处坐标及外形尺寸投影,控制各翼缘板的倾斜角度及相关位置尺寸公差。

2.2拱肋

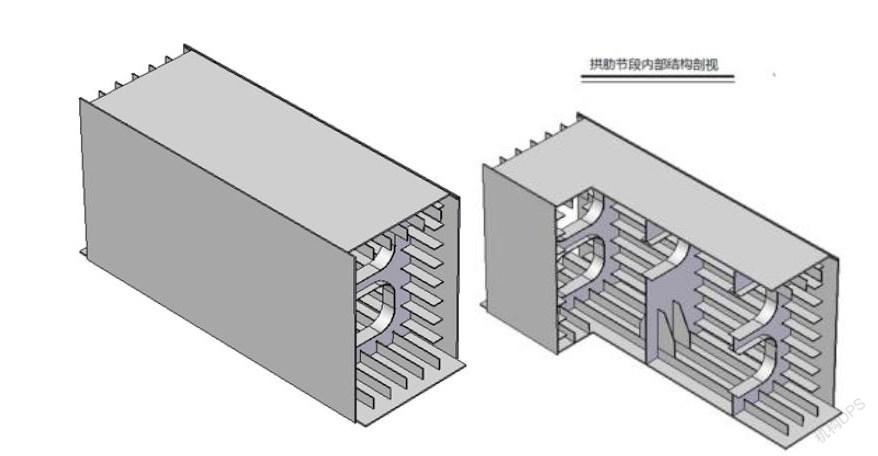

拱肋采用钢结构,箱型截面如图所示;桥面外侧左右两道。主桥计算跨径230m,矢高38m,矢跨比1/6.05,拱轴线线型为二次抛物线。拱肋为提篮形式,拱肋向内倾18º。拱肋中心线在拱顶处横向距离为7.114m,拱脚处距离为30.622m。

拱肋采用等高度箱形截面,高3m,宽2.2m。拱肋底板和耳板连接处需要采用Z向钢板(抗层状撕裂钢板)。单侧拱肋共分为35个节段,总重1497.6吨,最大节段重量约为25.3t(G18节段)。

在箱型杆件组立机的工作台面定位底板单元件,合格后与台面采用专用夹具固定,

对照已固定板件上隔板定位线定位隔板单元件,采用激光跟踪法或吊线法检查横隔板与下部单元件垂直度,合格后用临时支撑固定,如下图所示:

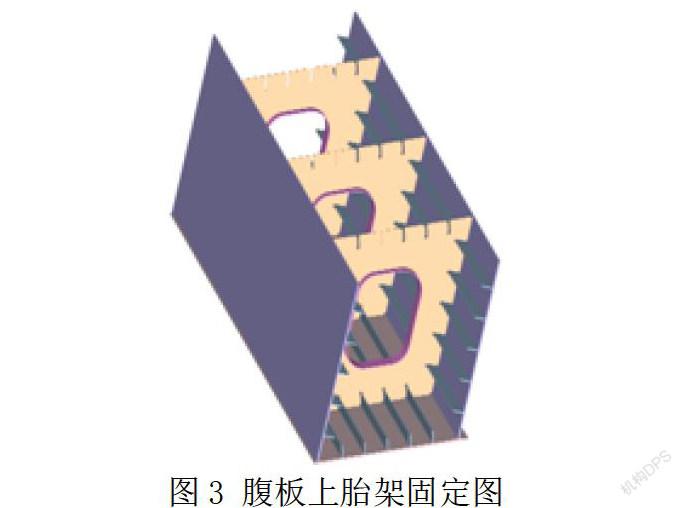

腹板定位安装,利用拉紧装置顶紧腹板,使腹板与隔板接触的部位密贴,合格后点焊固定,上翼缘板对线定位,使内翼缘板与横隔板密贴,合格后点焊固定,如下图所示:

控制拱肋钢箱梁线形,保证符合安装后的设计曲线线形及各端口的匹配精度。拱肋4~5根节段预拼装时,相邻节段对接位置一致,避免工地装焊时节段间出现较大间隙和较大错边量,使工地装焊工作顺利进行。节段之间的预拼不仅要检查间隙、调整错边量,还需匹配端口尺寸,进行必要的修正和调整。

2.3端横梁

端横梁纵向线形与纵梁此衔接区域线形相符,保证该对接处的匹配精度。端横梁主梁、隔板均采用数控下料,主梁根据要求按预拱值放样。端横梁须整体组装检验及焊接,做好分节处的标识及尺寸控制。U肋及桥面板宜在厂内进行安装、焊接,以减少U肋纵向焊缝仰位焊接。端横梁的底、顶面板分节处焊接坡口,不宜产生仰位焊缝。端横梁分节处各对接焊缝相错符合规范要求。

3主橋钢构件涂装

主桥钢构件在涂装前,应对其表面进行除锈清理,除锈应采用喷丸或抛丸的方法进行,除锈等级应符合设计规定,控制表面粗糙度在25~60μm之间;对高强度螺栓连接面,表面粗糙度在50~100μm之间,且除锈后的连接面宜进行喷铝防锈处理,同时应清除高强度螺栓头部的油污及螺母、垫圈外露部分的皂化膜。涂装施工时,构件表面不应有雨水或结露,相对湿度不应高于80%;环境温度对环氧类漆不得低于10℃,对水性无机富锌防锈底漆、聚氨酯漆和氟碳面漆不得低于5℃。在风沙天、雨天和雾天不应进行涂装施工,涂装后4h内应采取措施保护,避免遭受雨淋。底漆、中间漆涂层的最长暴露时间不宜超过7d,两道面漆的涂装间隔时间亦不宜超过7d;若超过,应先采用细砂纸将涂层表面打磨成细微毛面,再涂装后一道面漆。喷铝应在表面清理后4h内完成。涂装后,应在规定的位置涂刷构件标记。

4主桥钢构件制造质量控制措施

主要受力零件下料时,应使钢板的轧制方向与其主要应力方向一致,切割前应将料面的浮锈、污物清除干净。钢料应放平、垫稳,割缝下面应留有空隙,切割工艺应根据其评定试验结果编制,切割表面不应生产裂纹。零件宜采用精密的切割下料方法。在数控切割下料编程时除应考虑焊接收缩量之外,尚应考虑切割热变形的影响。采用剪切工艺时,钢板厚度不宜大于12mm,剪切边缘应平整,无毛刺、反口、缺肉等缺陷。剪切的尺寸允许偏差应为±2mm,边缘缺棱应不大于1mm,型钢端部垂直度应不大于2mm。采用手工气割时,其尺寸的允许偏差应为±2mm。精密切割的切割面硬度应不超过HV350。零件矫正前,剪切的反口应修平,切割的挂渣应铲净。零件矫正宜采用冷矫,冷矫时的环境温度不宜低于—12℃。矫正后的零件表面不应有明显的凹痕或损伤。主要受力零件冷作弯曲时,环境温度不宜低于-5℃,内侧弯曲半径不得小于板厚的15倍,小于者应热煨,热煨的加温温度、高温停留时间、冷却速率应与所加工钢材的性能相适应。冷作弯曲后的零件边缘不得产生裂纹。采用热矫时,温度应控制在600~800℃。矫正后零件温度应缓慢冷却,降至室温以前,不得锤击钢料或用水急冷。组装前,应熟悉图纸和工艺文件,并应按图纸核对零件编号、外形尺寸和坡口方向,确认无误后方可组装。对采用埋弧焊、CO2气体保护焊及低氢型焊条手工焊等方法焊接的接头,在组装前应将待焊区域的铁锈、氧化皮、水垢、水分等有害物质清除干净,使其表面露出金属光泽。

5结语

在桥梁结构的施工中,做好细节层面的技术、工艺控制,能够充分保障工程质量达到规定的指标要求,针对具体的施工内容要采取可靠的技术方案,充分落实好方案的技术要求。

参考文献

[1]李云达:公路桥梁工程中的主桥构件施工技术研究,桥梁工程,2018(8).

[2]黄中秋:公路桥梁工程中的質量控制措施分析,科技与企业,2017(3).