超细水泥对固化软土早期抗压强度影响的试验研究*

2020-09-10征西遥刘秀秀

征西遥 刘秀秀 吴 俊 董 毅

(①上海工程技术大学,城市轨道交通学院,上海201620,中国)

(②浙江省地矿勘察院(上海分院),上海200090,中国)

(③中国科学院武汉岩土力学研究所,武汉430000,中国)

0 引 言

我国沿海城市软土分布广泛,且都具有含水率高、抗剪强度低和高压缩性等特点。这些不良特性会对基坑工程、道路工程及地下空间的施工建设造成极大困难,因此在工程上往往需要对软土地基进行加固,其中由于水泥原料易得和施工方便等优点使之成为一种常用的土壤固化剂材料(杨爱武等,2013;卢玉华等,2015;陈峰等,2016)。考虑到水泥细度是影响水化产物的主要因素之一,近年来也有学者将纳米硅、纳米铝等纳米级材料作为外掺剂加入水泥土中进行试验研究(张志敏,2015;Bahmani et al.,2016),发现固化土的强度能快速提高。但纳米材料的成本相对较高,不适合大范围使用。同为工业化产物的超细水泥具有比表面积大和高活性等特点。因而将超细水泥用于地基加固将有利于提高固化土的强度,进一步提高工程质量,确保施工安全。郭文琦等(2020)研究超细水泥对土体的改良效果,结果表明当掺入超细水泥量为400ikg·m-3时,其对土体的改良效果最显著,使改良土体的黏聚力增加至7.6~9.4ikPa,内摩擦角提高至1.45°~2.82°。郭东明等(2017)对超细水泥浆液的最优配比及注浆效果进行研究,发现水灰比为1.4:1,且细度为1250目时,超细水泥浆液的各项力学性能最佳。但由于超细水泥成本较高,在地基处理中完全采用超细水泥用于固化软土在经济上并不可行,因此,有必要研究不同超细水泥含量对固化软土的力学性能的影响,从而在经济和固化效果两方面达到平衡。

实际工程中,加固区域的土体会承受上部及周围土的压力,从而使加固土体在初始水化的时间内产生有效固结应力,进而对加固土层的强度产生影响。但一些学者的经验公式中并没有考虑到这种固结应力的作用(Horpibulsuk et al.,2003;Ahnberg,2007),现有的室内试验并不能较好地模拟现场土体的应力状态,即现场土体中孔隙水压力的消散和胶凝产物的胶结作用是同时发生的,而室内试验则通常是对土体进行无围压养护后再测试其力学性能,因而无法真实反应实际工程中固化软土抗压强度的增长,因此本文将重点考虑养护围压对不同超细水泥含量的固化软土力学性能的影响,采用无侧限抗压强度仪(UCS)、低核磁共振孔隙测试(NMR)、X射线衍射仪(XRD)和电镜扫描仪(SEM)等试验手段,分析超细水泥掺量、含水率和养护围压等因素对固化软土抗压强度的影响规律,揭示不同超细水泥掺量的水泥固化剂对不同含水率软土的固化机理,以期对工程实践提供一定的理论基础。

1 试验材料及方法

1.1 试验材料

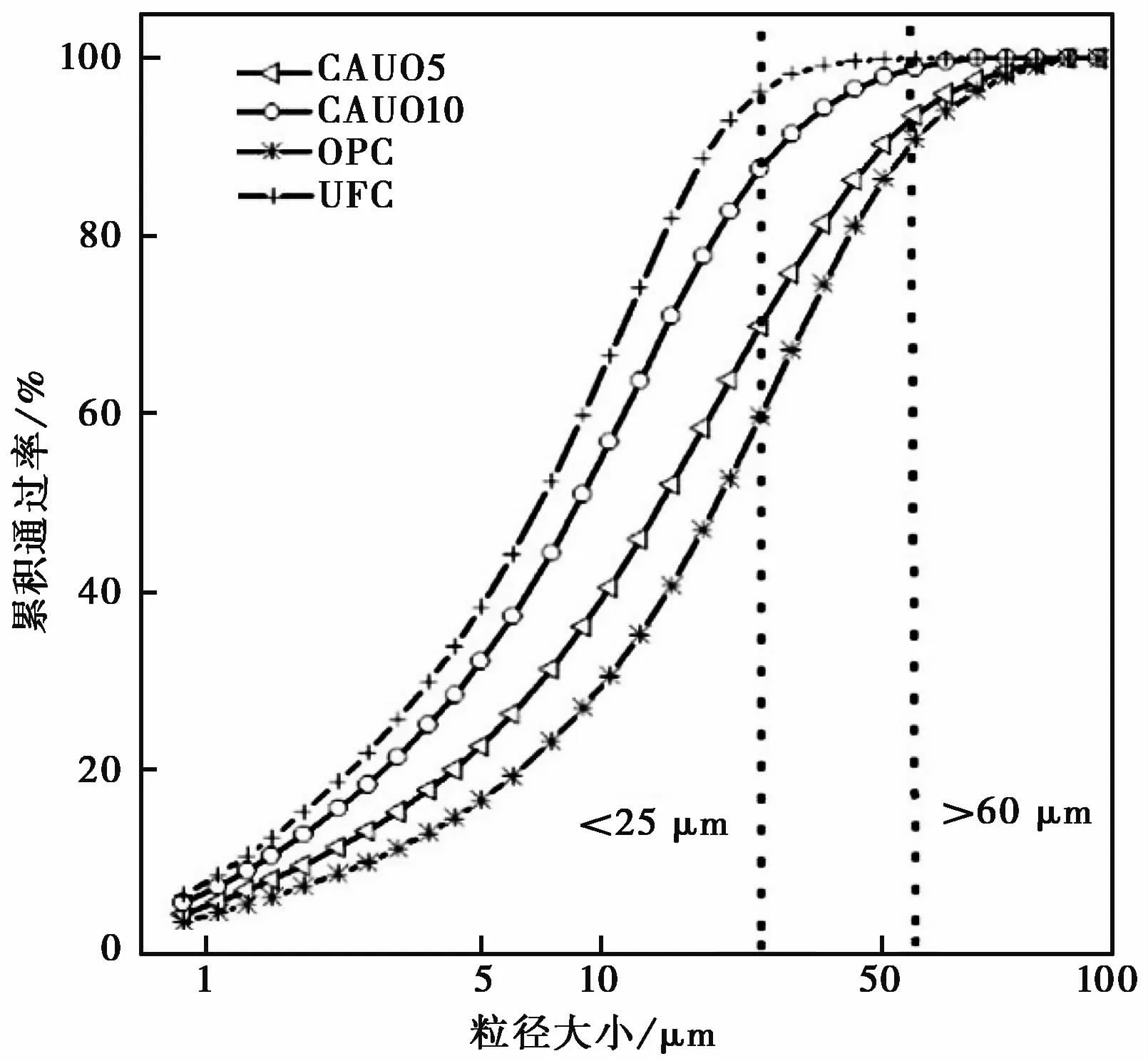

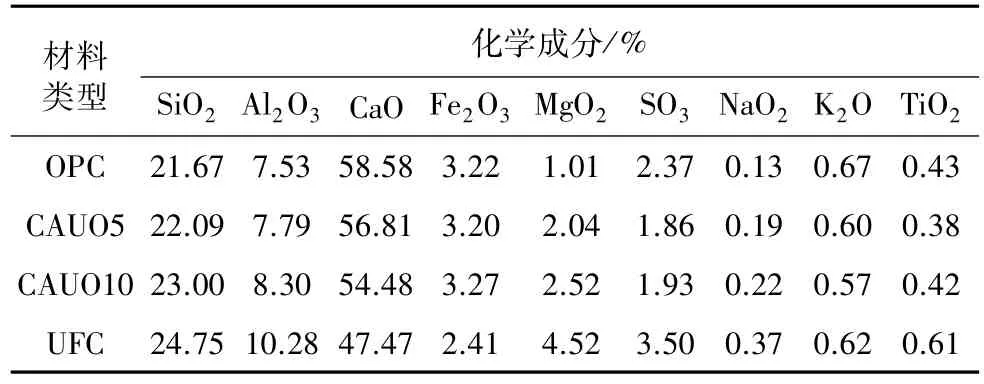

试验中土样为上海典型④层淤泥质黏土,取自上海市浦东新区某工程场地。土样的主要物理力学性质指标见表1。按土工试验规范(中华人民共和国行业标准编写组,1999)配制重塑土。试验采用超细水泥部分或完全代替普通水泥组成复合固化剂,分析复合固化剂对不同含水率的固化软土的力学性能的影响。已有研究表明(Chew et al.,2004),当水泥固化剂掺入量为干土质量的20%~30%时,其固化效果较好。考虑到经济性,本次试验采用20%的固化剂掺入量,并以5%增量的超细水泥逐渐代替普通水泥固化剂,以研究超细水泥掺量变化对固化土抗压强度的影响。因此,试验中超细水泥掺量分别为0、5%、10%和20%(百分比表示超细水泥占干土质量的百分比,下文简称为OPC、CAUO5、CAUO10和UFC)。使用X荧光光谱仪(XRF)和激光粒度仪对不同系列的复合固化剂进行成分和粒度分析,各系列固化剂的XRF化学成分及粒径分布情况如表2和图1所示。从表2中可以看出,各系列固化剂的主要成分为CaO、SiO2和Al2O3,随着超细水泥掺量的提高,CaO的含量不断减少,而SiO2和Al2O3的含量不断提高。由水泥水化机理可知(Taylor,1997),水泥进行水化反应的主要成分为SiO2和Al2O3,其在碱性CaOH激发作用下形成C-S-(A)-H凝胶。从表2可看出随着超细水泥掺量的增加,活性SiO2和Al2O3所占比例增加。基于粒径分布理论(Binici et al.,2007),粒径小于25iμm(含25iμm)颗粒主要提供早期强度(至28id),可定义为活性水化粒径区间;大于60iμm的部分主要是粗颗粒,活性较低,主要发挥填充作用,可定义为惰性填充粒径区间;25~60iμm部分介于中间部分,主要提供后期强度,该部分可定义为过渡粒径区间。因此,固化剂中随着超细水泥掺量的增加,其活性颗粒所占比例逐渐增加。

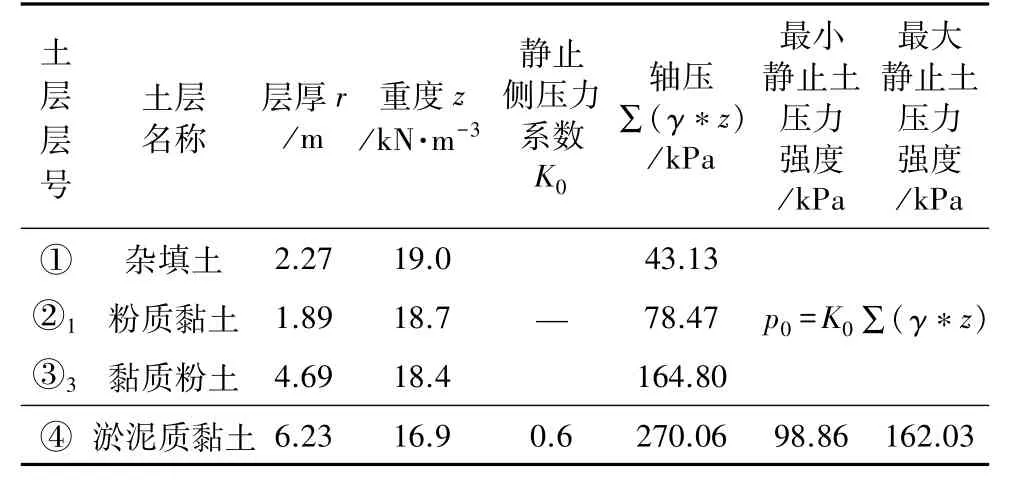

表1 土样的主要物理力学性质指标Table 1 The physical and mechanical properties of soil samples

图1 复合固化剂的颗粒分布曲线Fig.1 Particle distribution curve of compound curing agent

表2 各系列固化剂的化学成分Table 2 Chemical composition of various cement binders

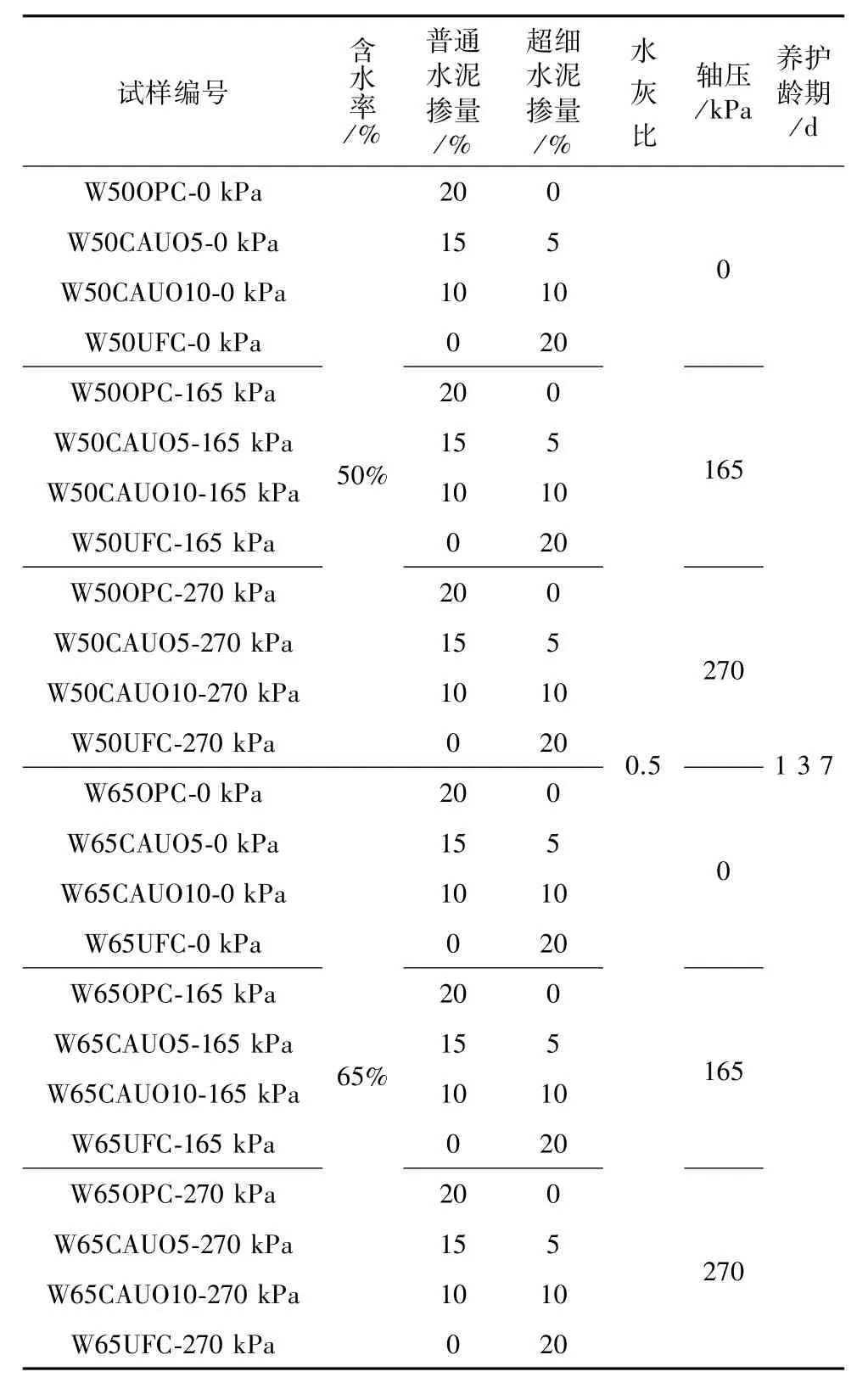

试验中采用的固化剂总掺入量为干土质量的20%,考虑到现场施工中浆料搅拌的和易性,取水灰比为0.5(水质量与固化剂质量之比)。软土高含水率将对固化效果产生较大影响,故本次试验中基于土样天然含水率,对于重塑土的含水率分别取50%和65%。具体试验方案参见表3,对于试样编号,第1个数字代表含水率变化,第2个数字代表超细水泥含量的百分比,短横线后的数字表示试验中所施加的轴向压力值。需要注意的是,本文后续对试验结果的表述,均采用轴向压力变化值表示不同围压养护条件,轴向压力施加范围可见表4。

1.2 试验仪器

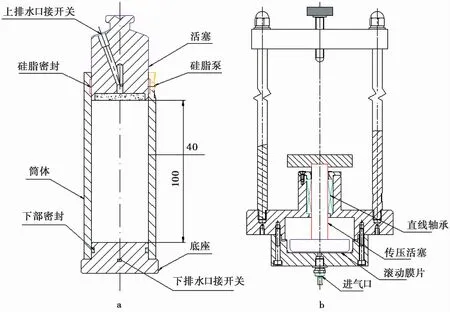

本试验采用自制围压养护装置对试样进行围压养护(图2),通过对试样顶部施加轴向荷载使其周围产生K0状态的围压。同时在试件围压养护过程中,养护模具需要确保密封性和不透水性,以实现围压养护的不排水条件。

1.3 试验过程

1.3.1 试样制备和养护

本试验制备高80imm、直径为39.1imm的圆柱体试样。按表3将干土、复合水泥固化剂与水混合,并使用搅拌机充分搅拌均匀。按照规范(中华人民共和国行业标准编写组,1999)将固化土样分多次填充到养护模具中,对50%和65%含水率的试样分别采用击实仪和捣棒振捣,每组试验制备3~5组平行试验,取少量剩余固化软土测其含水率(装模时间控制在45imin内)。试样装模后,将模具放置于支架上,调节仪器至规定的轴压值进行龄期养护(Tan et al.,2002;Bian et al.,2017),无围压养护试样密封放入水箱内养护至规定的龄期。

表3 试验方案Table 3 Test scheme

表4 第④层土的围压取值Table 4 Values of confining pressure of No.4 soil layer

图2 围压养护装置(单位:mm)Fig.2 The curing equipment(unit:mm)a.围压养护装置图;b.气压加载气缸装置图

1.3.2 性能测试和微观分析试验

将达到养护龄期的试样推出,然后对试样进行预处理,使其符合试验尺寸要求。按照规范(ASTM,2017)以轴向速率为0.4imm·min-1进行单轴压缩试验。试验结束后取小量破坏后土样进行含水率测定、XRD和SEM测试,取完整试样进行NMR试验。基于相关学者的研究表明(Xiao,2009;Jongpradist et al.,2011),水泥土在7id已能达到固结状态,超过7id后,固结作用不明显。故本文重点分析7id内固化软土的抗压强度和模量变化,并研究其固化机理。

2 实验结果与分析

2.1 固化软土含水率

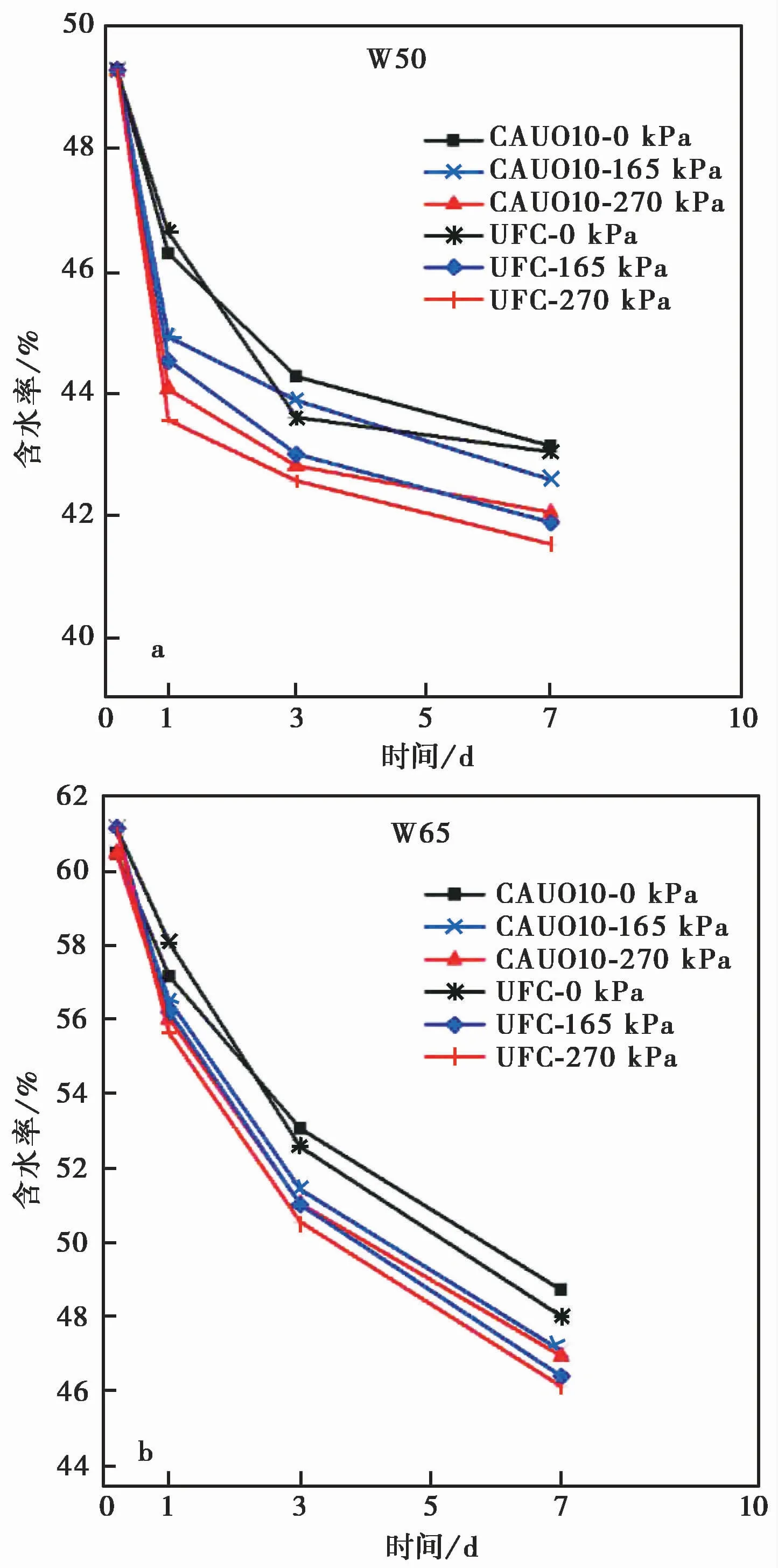

图3为含水率分别为50%和65%的试样在不同轴向压力下含水率随龄期变化的曲线。可以看出,随着龄期增加,固化软土的含水率逐渐降低,且在1id之内的降低幅度较大。此外,50%含水率的试样1~7id含水率减小量低于65%含水率的试样,说明对于50%含水率的试样,随着龄期的增加其水化反应逐步减缓,这可能是由于随龄期的增加,水化产物将土颗粒胶结,使孔隙变小,孔隙水的扩散受阻降低固化剂水化速率。而对于65%含水率的试样,试样自身含水量较多,水化反应空间相对较充足。同时也可发现,随着轴压增加,同一超细水泥掺量的试样含水率变化量(减少量)逐渐增加,说明随着竖向轴力增加,固化软土内更多的水分被挤出致使固化软土内含水量下降;随着超细水泥掺量的增加,相同轴压的试样含水率变化量(减少量)逐渐增加,说明随着固化剂中超细水泥掺量的增加,固化软土中的含水率逐渐降低。由水泥固化机理可知(Taylor,1997),水泥与水发生水解反应,如富钙相与富硅相在水中水化形成硅酸钙,而超细水泥相比较普通水泥而言,通过物理方法增加熟料的比表面积,使得富钙相与富硅相接触面积增大,因此水化反应加快并且更加充分,故会消耗更多的水。

图3 试样含水率随时间变化曲线Fig.3 Time history of samples with different water contents

2.2 固化软土无侧限抗压强度

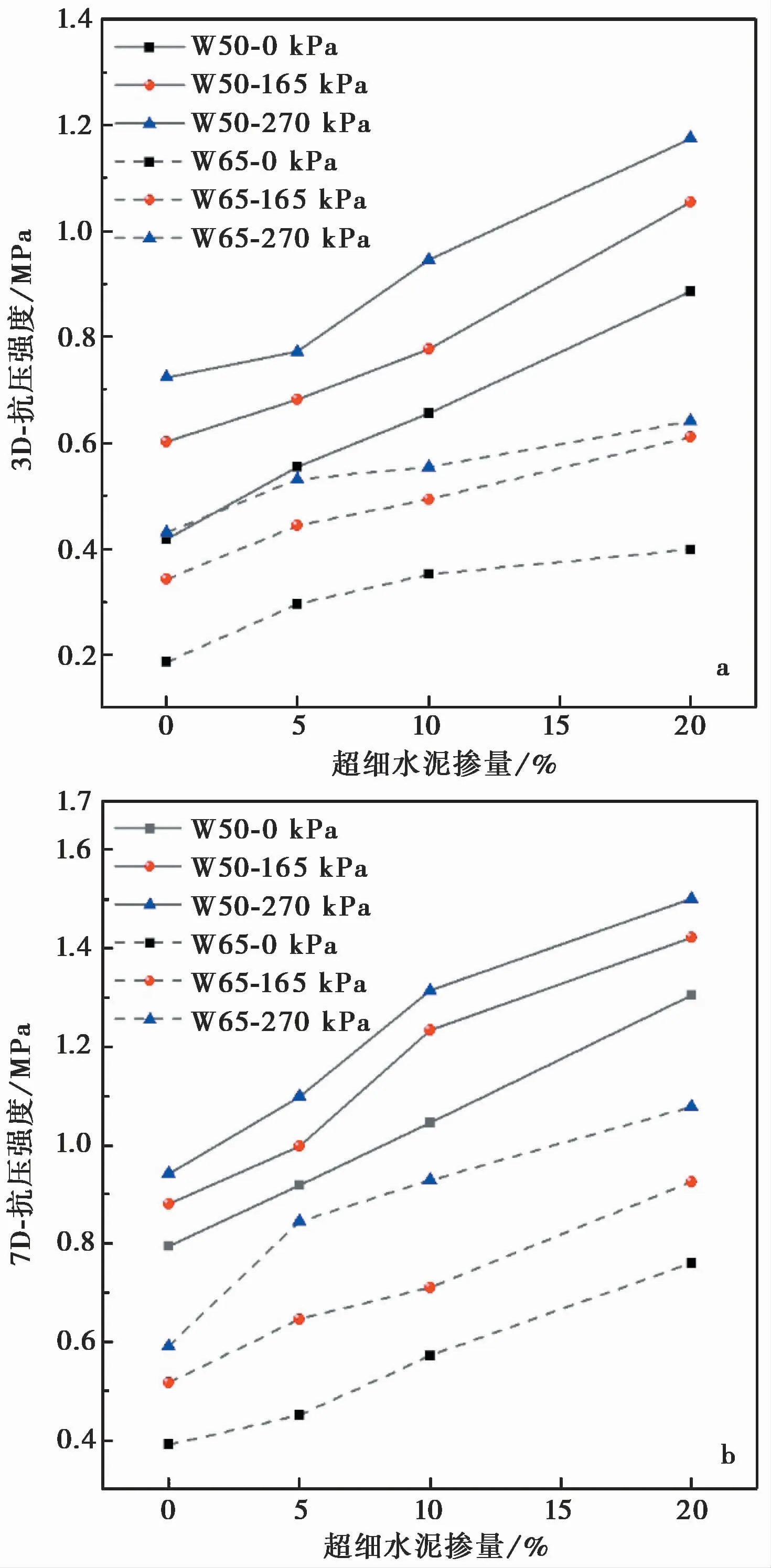

图4 固化软土的抗压强度随超细水泥掺量增加的变化曲线Fig.4 Changing of compressive strength of the stabilized soft soil with different ultra-fine contents

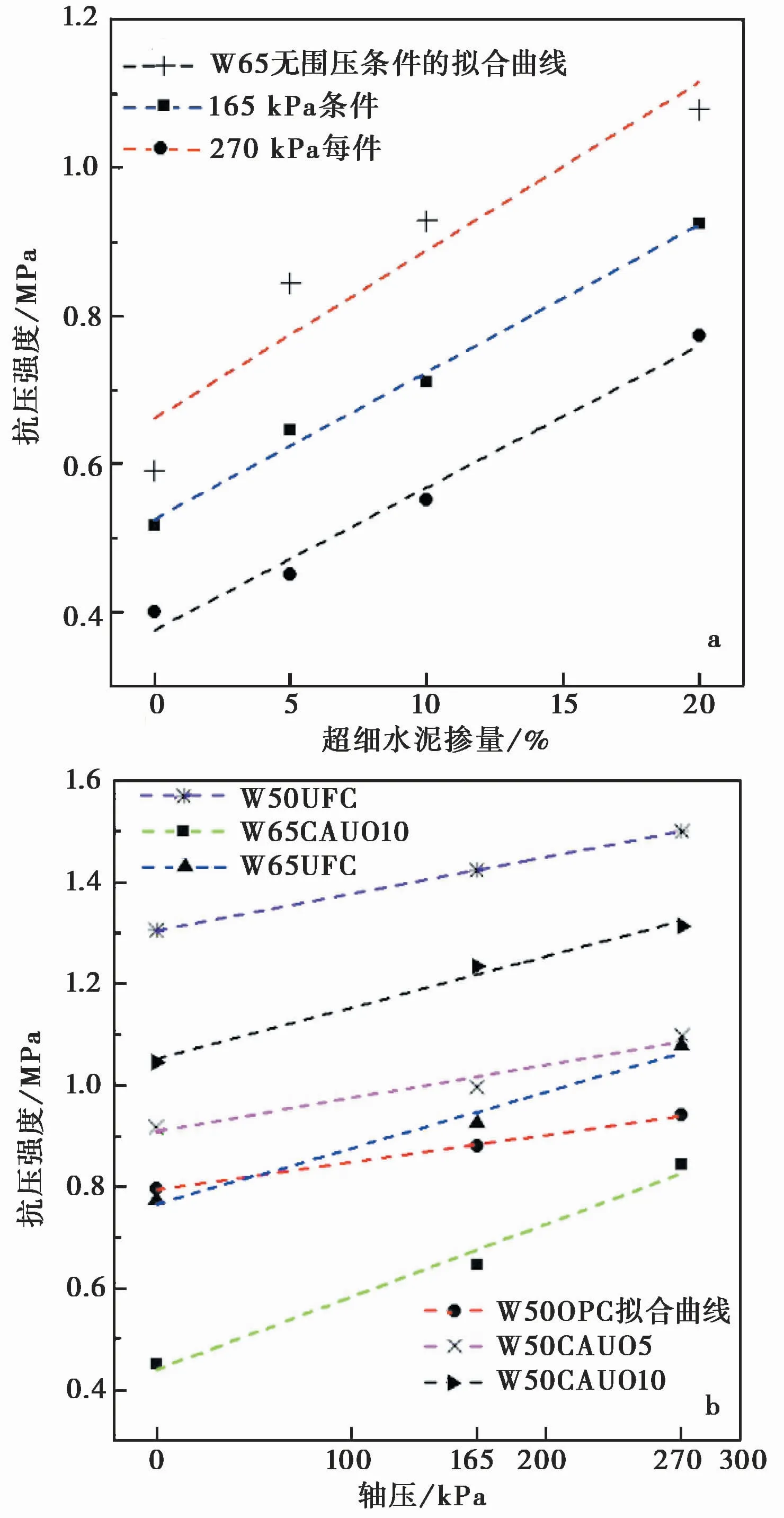

图4为不同养护龄期下,针对不同轴压和含水率的试样,其抗压强度随超细水泥掺量增加的变化曲线。由图4a可以看出,不同含水率的试样在轴压不变的条件下,其3id的抗压强度随着超细水泥掺量的增加而增加,其中采用UFC固化剂的试样抗压强度最大,主要是因为UFC固化剂中细颗粒占较大比例,活性高,水化反应快,能生成大量胶凝产物以黏结土颗粒和填充孔隙。而随着超细水泥掺量进一步的增加,固化剂活性颗粒增加,水化反应需要的水增加,因此,随着超细水泥参量进一步的增加,水化反应相对不充分,未反应的固化剂颗粒仅仅发挥填充作用。固化土抗压强度增加缓慢。同一超细水泥掺量下,试样的抗压强度随轴向压力的增加而增加,轴压作用使试样内部水分挤出,试样密实度高;剩余水与固化剂发生水化反应生成胶凝产物,胶结土颗粒和填充固化土空隙,而随着含水率的提高,固化软土的抗压强度逐渐降低。由图4b可以看出,固化软土7id的抗压强度变化与3id龄期的变化趋势类似,即固化软土的抗压强度随着超细水泥掺量的增加而增加,随轴向压力的增加而提高。

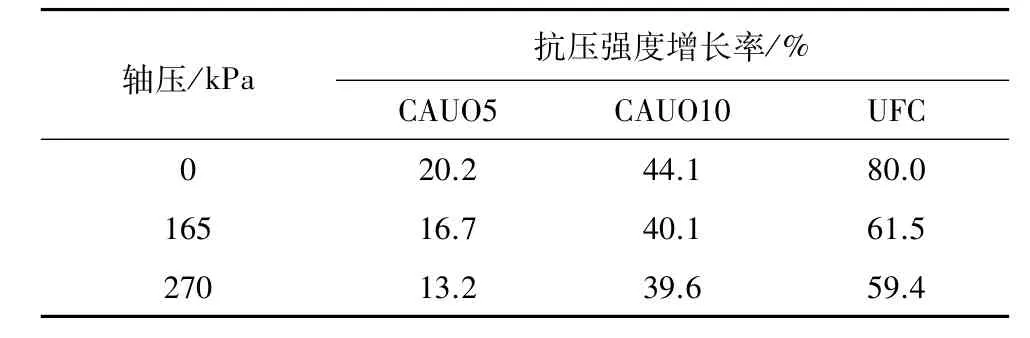

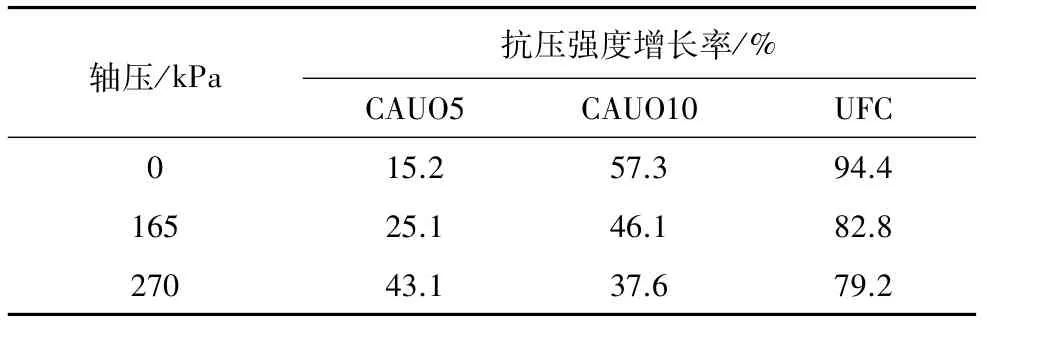

表5给出了含水率为50%时,相同轴向压力作用下,不同超细水泥掺量的固化软土强度对比OPC固化软土强度在7id养护龄期的增长值。由表5可知,相同轴向压力作用下,随着超细水泥掺量增加,各试样的抗压强度均有提高,主要是由于随着超细水泥掺量增加,固化剂的细颗粒百分比增加、固化剂的比表面积增大,水化反应越充分、水化产物越多,固化软土强度提高越明显。同时也可看出,随着轴向压力的提高,含有超细水泥的试样强度提高率有所减小,这可能是由于随着轴向压力的提高,软土中越多的自由水被挤出造成一些固化剂颗粒未发生水化反应。而对于CAUO10试样来说,复合固化剂中具有惰性和活性颗粒,活性颗粒可以参与水化反应,而粗颗粒可以用于填充效果,故在7id时强度也可以达到较理想的值,从而对于含水率为50%的软土,CAUO10固化剂具有较高的经济性。表6也给出了含水率为65%时,相同轴向压力作用下,不同超细水泥掺量的固化软土强度对比OPC固化软土强度的增长值。与50%的试样类似,相同轴向压力作用下,随着超细水泥掺量增加,各试样的抗压强度提高。随着轴向压力的提高,CAUO系列固化软土在7id的强度增长率均有所增加,而UFC固化软土的抗压强度增长率相对减少,可能是轴向压力增加使软土中自由水减少,从而参与水化反应颗粒减少。因此可知,固化软土的强度受含水率、超细水泥掺量及养护围压等因素的影响,考虑超细水泥成本问题,本文以采用复合固化剂软土的抗压强度增长率与UFC固化剂软土的抗压强度增加率比值在40%~50%左右为成本控制依据,可知当超细水泥掺量为10%(即CAUO10固化剂)可满足要求。

表5 50%含水率条件下不同超细水泥掺量固化软土对比OPC固化软土抗压强度增长率Table 5 Comparison of the compressive strength growth rate between samples under different curing stress and OPC without curing stress in 50%water content

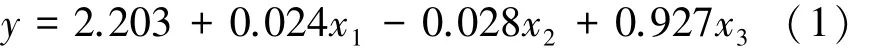

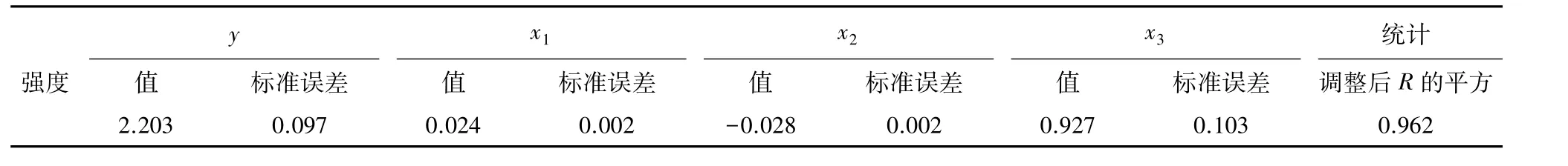

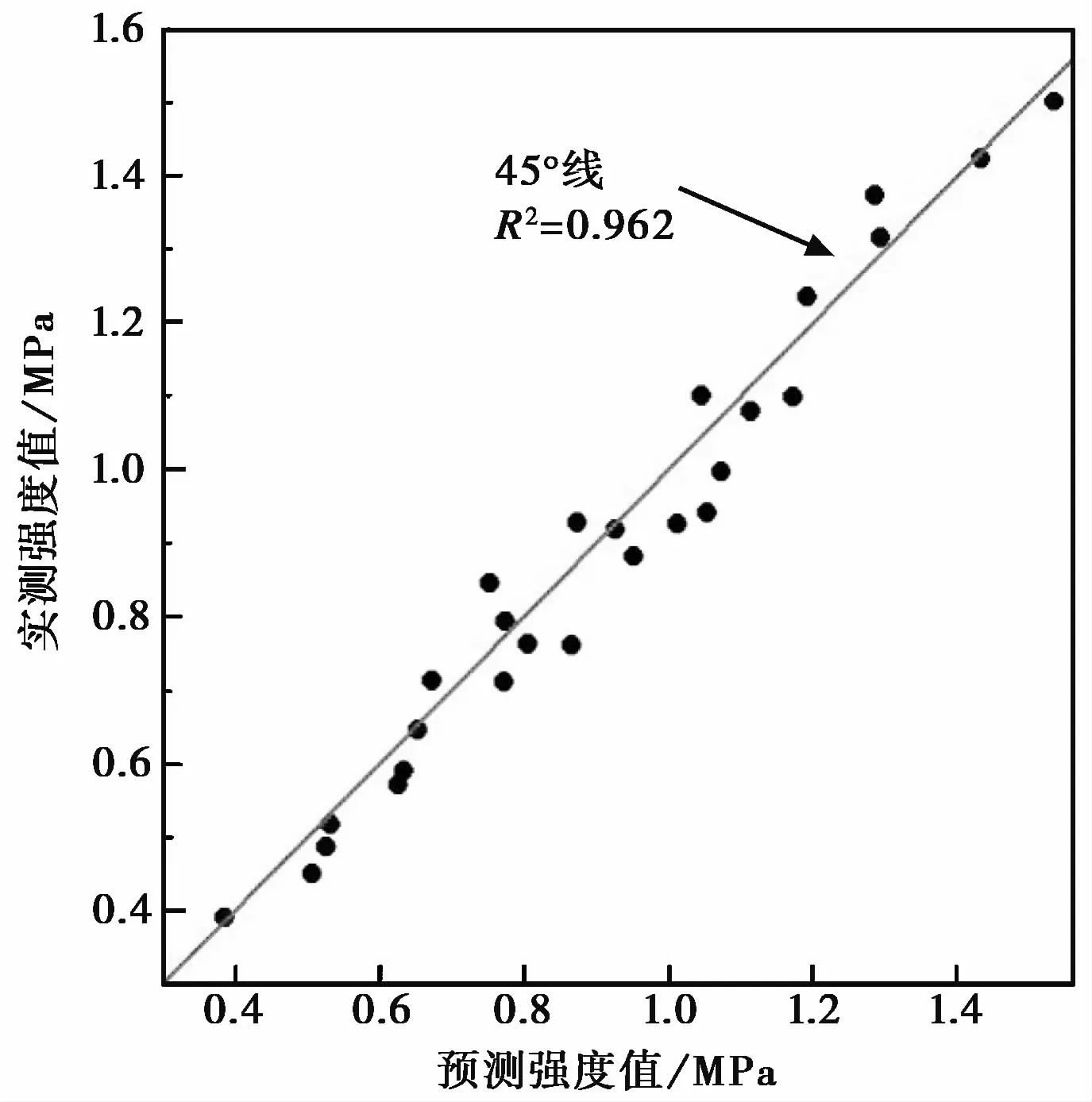

本文拟对上述试验结果采用数学方法进行7id固化软土的抗压强度的预测。图5为各个参数对固化土抗压强度的拟合曲线,由图5可知超细水泥掺量、含水率和轴向压力等多个参数共同影响固化土的抗压强度,因此属于多元回归问题。本文以超细水泥掺量x1、含水率x2和轴向压力x3为自变量,固化土抗压强度y为因变量,采用多元线性回归方法,得到线性回归分析结果见表7和回归方程1。从回归方程的判定系数R2可以看出,基于多元线性回归的固化土抗压强度大于0.90,线性回归高度显著。

表6 65%含水率条件下不同超细水泥掺量固化软土对比OPC固化软土抗压强度增长率Table 6 Comparison of the compressive strength growth rate between samples under different curing stress and OPC without curing stress in 65%water content

图5 各个参数与固化土抗压强度的拟合曲线Fig.5 Fitting curves for the compressive strength of the stabilized soft soil

表7 线性回归分析结果Table 7 Results of linear regression analysis

图6为预测公式(1)求解的抗压强度值与实测值对比图。由图6可见公式(1)得到的预测结果是可以接受的。同时该预测公式较为简单,可为实际工程提供参考。

图6 公式1的预测值与实测值比较Fig.6 Comparison between predicted value and measured value

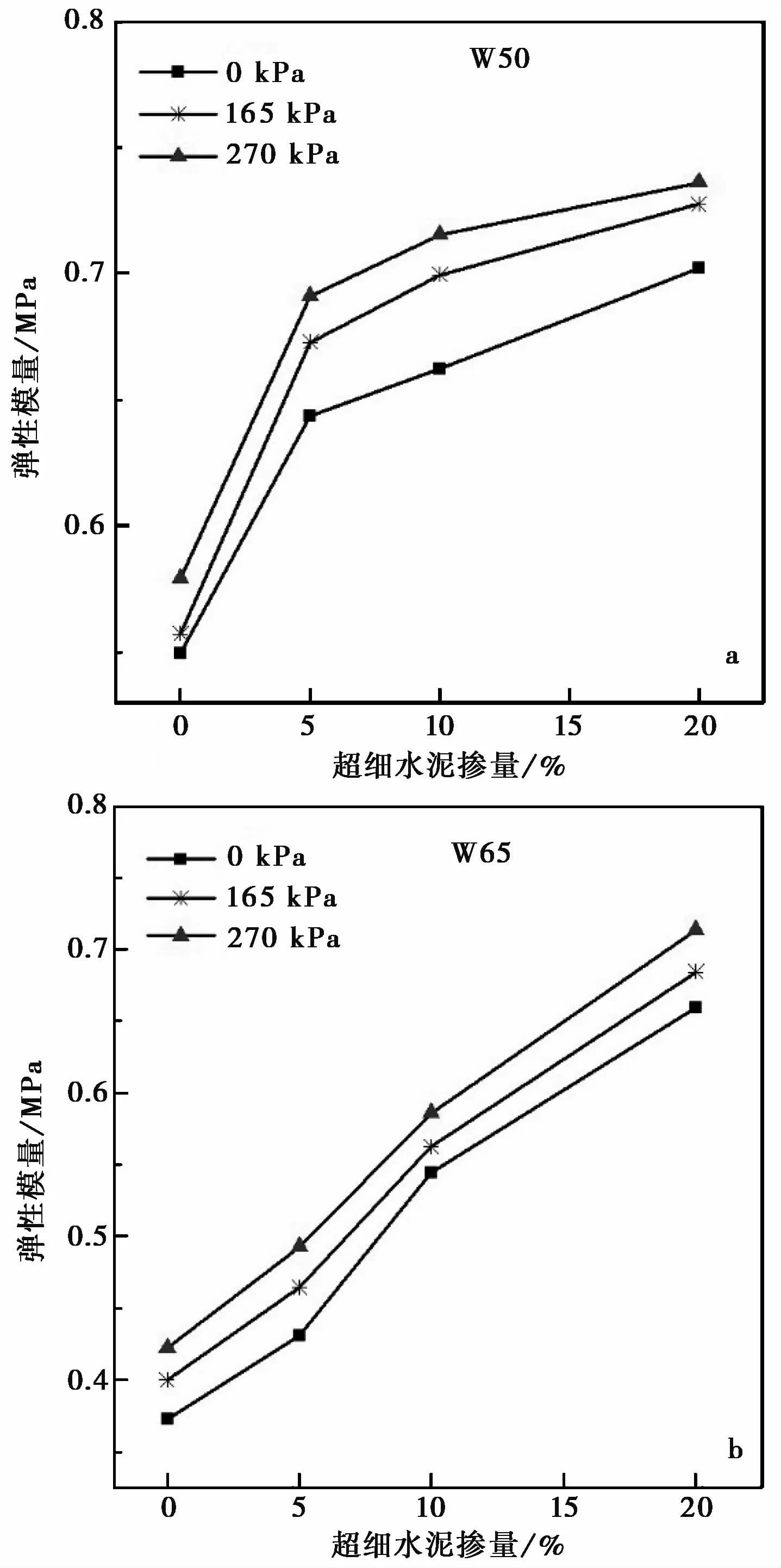

2.3 固化软土弹性模量

取试样抗压应力-应变曲线中峰值应力20%所对应的割线作为试样初始弹性模量。图7a,图7b依次为含水率为50%和65%条件下,固化软土7id的弹性模量随超细水泥掺量增加的变化曲线。由图7a可知,含水率50%条件下,随着超细水泥掺量的增加,固化软土的弹性模量逐渐增加。这主要是由于随着超细水泥掺量的增加,固化剂中活性细颗粒含量增加,水化反应加快,产生的胶凝产物增加,从而能更好地胶结软土颗粒。同时可以看出随着轴向压力的增加,固化软土的弹性模量逐渐增大,固化软土在轴向压力的作用下密实性增强,从而提高了弹性模量。由图7b可知,在含水率65%条件下,弹性模量随着超细水泥掺量的增加而提高。同时随着轴向压力的增加,固化软土的弹性模量逐渐增大,变化趋势与含水率50%条件下一致,弹性模量随着超细水泥含量和轴向压力的提高而增加。通过对比图7a和图7b可以发现,对于50%含水率,固化软土弹性模量在掺入超细水泥后,提高幅度较大,但随着超细水泥掺量增多,其弹性模量变化较缓慢。而对于65%含水率的固化软土,超细水泥掺量提高引起固化软土弹性模量线性增长,说明含水率对弹性模量变化具有较大影响。这可能是由于当含水率为50%时,由于含水率较少而造成含有超细水泥固化剂中活性颗粒二次水化反应不充分,参与水化反应的颗粒有限。而对于65%含水率,含水率较充分,参与反应的固化剂颗粒逐渐增多。在轴向压力作用下,虽然有部分水被挤出,但包裹在土颗粒内部的水无法完全流出试件外,从而使土颗粒内部的水泥活性成分与水可以继续水化。但值得注意的是,随着含水率的提高,7id时试样的弹性模量逐渐减低,这可能是由于随着含水率的提高,固化土体内的大孔隙较多,水化胶凝产物不足以完全填充孔隙,造成固化土弹性模量变小。

图7 不同含水率固化软土的弹性模量随超细水泥掺量增加的变化曲线Fig.7 Curve of elastic modulus of the stabilized soft soil with different ultra-fine cement content at varied water contents

2.4 固化软土孔隙分布

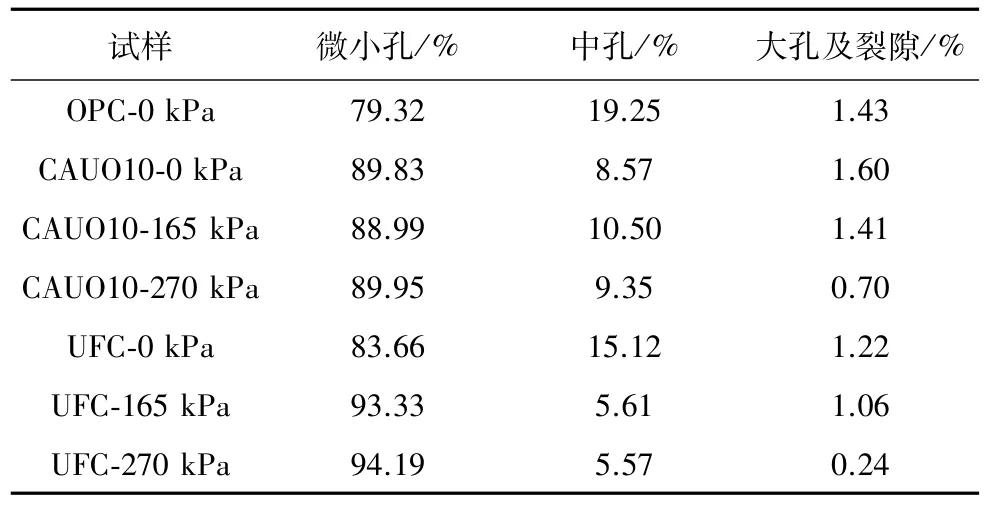

孔隙结构特征影响固化软土的物理和力学性质,本文采用低场核磁共振法(NMR)对7id的试样进行孔径分析。选择达到养护龄期的试样进行抽气真空饱和,抽气时间为4ih,使饱和度达到97%以上,不满足的仍需继续饱和。待试样充分饱和后,进行核磁共振试验。低场核磁共振技术可以得到试样的弛豫时间T2分布,T2本质是表征试样内水的氢质子的分子运动性(Baranowska et al.,2008),而T2正比于孔隙半径。弛豫时间T2在0.1~1ims、10ims左右和70ims以上分别对应着微小孔、中孔和大孔及裂隙(任会康等,2017;谭龙等,2017),故固化软土试样内孔隙含量百分比可由峰值所代表的相应孔径区间求出。

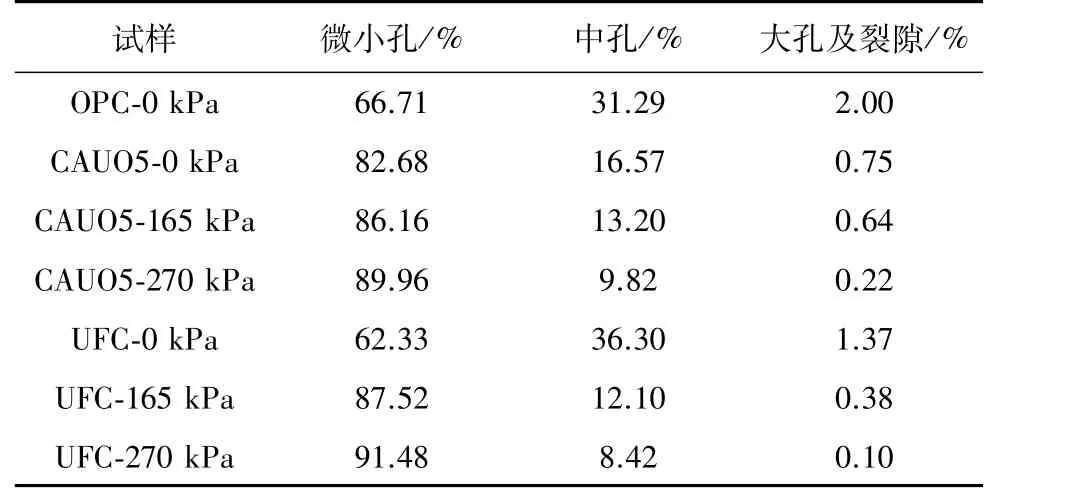

表8和表9依次给出了含水率50%和65%条件下各个试样在7id的孔隙含量百分比。由表8可以看出,对于含水率50%的试样,微小孔占据较大百分比,即固化软土主要以微小孔发育为主。随着轴向压力的增加,固化软土的大孔及裂隙含量相对减少,说明固化软土的密实性增强,从而提高了抗压强度,这也与前述结论相一致;对于OPC试样,其大孔隙含量相对较多,表明试样密实度不佳,但随着超细水泥掺量的增加,固化软土的大孔隙含量逐渐减少,微小孔的比例增加,说明水化产物较多,使试样密实进而提高了试样的抗压强度。根据表9也得出上述相关结论,即随着超细水泥掺量的增加,固化软土试样中的微小孔及中孔百分比相对提高,从而使试样具有较高的抗压强度;随着轴向压力的增加,固化软土的孔隙压密效果明显。对比表8和表9,对于OPC和UFC试样,可以看出其在50%含水率条件下的大孔隙含量少于其在含水率65%的条件,说明含水率大,试样的密实度并不佳,虽然超细水泥加入促进水化物生成,但较多的初始含水率将使试样仍然具有较多的大孔隙。但在轴压条件下,UFC试样微小孔隙相对发育,说明轴向压力促进了水化反应,同时也提高了固化土的密实度,从而使其具有较高的抗压强度。

表8 含水率50%条件下各试样孔隙分布比例Table 8 Pore distribution of the stabilized soil at 50%water content

表9 含水率65%条件下各试样孔隙分布比例Table 9 Pore distribution of the stabilized soil at 65%water content

2.5 XRD矿物成分

固化剂与水、土颗粒主要发生离子交换和水化反应等,反应产物的类型和数量会显著影响固化软土的抗压强度。固化剂水化生成Ca(OH)2和胶凝产物CSH(水化硅酸钙)、CAH(水化铝酸钙)、CASH(水化硅铝酸钙)和Aft(钙矾石)等,一部分Ca(OH)2形成晶体结构,一部分溶解于土体的孔隙水中形成碱性环境,与土体中矿物质继续发生水解反应生成胶凝产物。软土中参与化学反应的主要代表性矿物为高岭石(K,2-Theta=25.0°、60.5°)和石英(Q,2-Theta=20.8°、50.1°)。

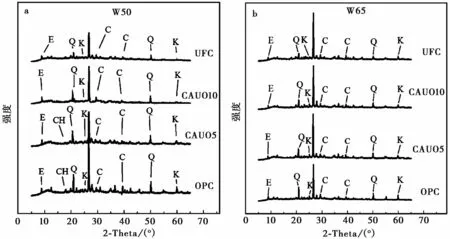

图8为轴向压力为270ikPa时,不同含水率的固化土的XRD的衍射图谱。图8a为含水率50%的固化软土XRD图谱,由图可知,随着超细水泥掺量的增加,XRD图谱中Q、K的衍射峰强度逐渐降低,CSH衍射峰的强度基本逐渐增大,表明水化产物逐渐增多,同时有钙矾石生成,共同促进固化土抗压强度的提高。图8b为含水率65%的固化软土的XRD衍射结果,与图8a类似,不同的是含水率65%的固化软土中K、Q衍射峰强度低于含水率50%的固化软土,表明在含水量相对充足时,水化反应能消耗大量土体矿物质,因此含水率65%的固化软土水化较含水率50%的固化软土水化充分。

图8 不同含水率的固化软土成分表对比图Fig.8 XRD patterns of the stabilized soft soil with different water contents

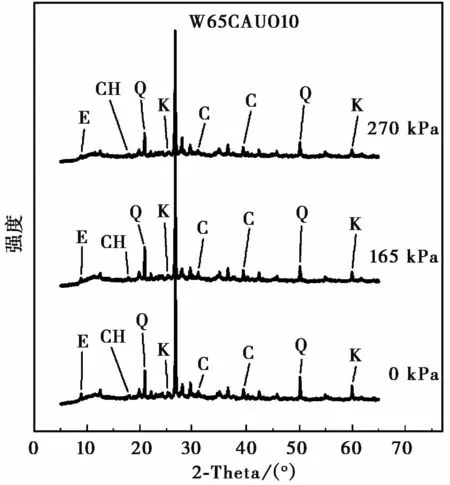

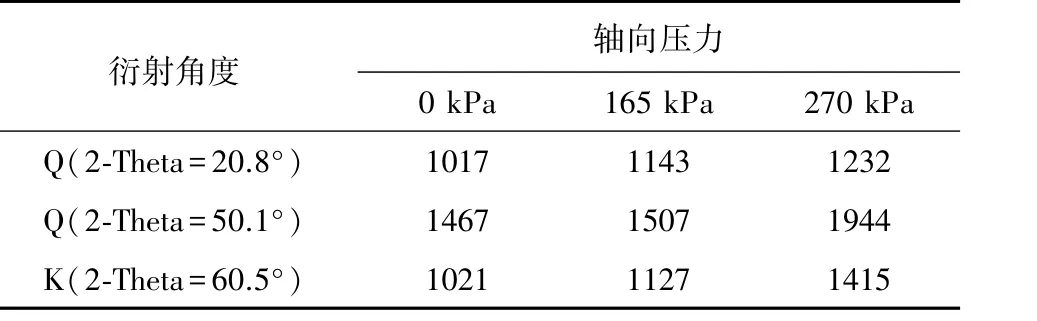

图9为不同轴压下,65%含水率CAUO10固化软土的XRD的衍射图谱。由图可见,不同轴压下固化土的XRD衍射峰的变化趋势基本类似,65%含水率CAUO10固化软土主要物质的XRD的衍射峰的变化情况如表10所示,对比2-Theta=20.8°处Q的衍射峰强度可以发现该值由1017变化至1143和1232,2-Theta=50.1°处Q衍射峰强度由1467变化至1507和1944,2-Theta=60.5°处K衍射峰强度由1021变化至1127和1415,表明随着轴向压力的增加,固化软土内水化反应仍持续进行。由上述分析可知,固化软土强度的提高不仅来源于孔隙压密,还有水化产物对土颗粒的黏结和填充孔隙,同时随着轴向压力的提高,固化软土骨架致密性进一步提高。

2.6 SEM微观结构

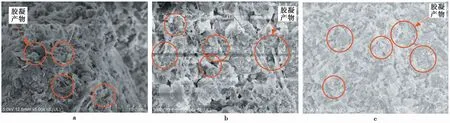

图10是养护龄期7id时不同轴向压力下W50CAUO10系列试样的SEM图像。由图可见,随着轴向压力的增加,固化软土的孔隙逐渐减少,密实性增强。同时,水化胶凝产物形成的骨架结构相比低轴压作用时显得更加紧密。这主要是由于随着固化剂水化反应的进行,生成大量胶凝产物,胶凝产物能将土颗粒包裹,胶凝产物、钙矾石等逐步向外生长最终互相搭接形成网状结构,同时固化软土在轴向压力下部分水被挤出使固化土颗粒变得更加紧凑,轴向压力越大(即养护围压越大),孔隙相对越小,试样更密实。

图9 含水率65%条件下不同轴向压力的CAUO10固化土成分对比图Fig.9 The XRD patterns of the CAUO10istabilized soil under different confining stress at 65%water content

表10 65%含水率CAUO10固化软土主要物质的XRD衍射峰值Table 10 The XRD diffraction of main materials with 65%water content at the CAUO10 stabilized soil

图10 含水率50%条件下不同轴向压力的CAUO10固化软土的SEM图像(放大至50iμm)Fig.10 SEM images of the CAUO10istabilized soil under different confining stress at 50%water content(enlarged to 50iμm)

图11 65ikPa下含水率65%的不同超细水泥掺量固化软土的SEM图像(放大至10iμm)Fig.11 SEM image of the stabilized soft soil with 65%water content at 165ikPa and different ultrafine cement contents(enlarged to 10iμm)

图11为165ikPa下含水率65%的固化软土随超细水泥掺量变化的SEM分析结果。随着超细水泥掺量的增加,固化软土中胶凝产物增加,从针状、絮状生长逐渐向片状、块状发展,超细水泥掺量达到10%~20%时,胶凝产物的互相搭接而形成的网状骨架结构明显好于OPC固化软土,同时随着超细水泥掺量的增加,固化软土中的孔隙逐渐减少,因而固化软土强度随超细水泥掺量的增加提高。

3 复合固化剂的固化机理分析

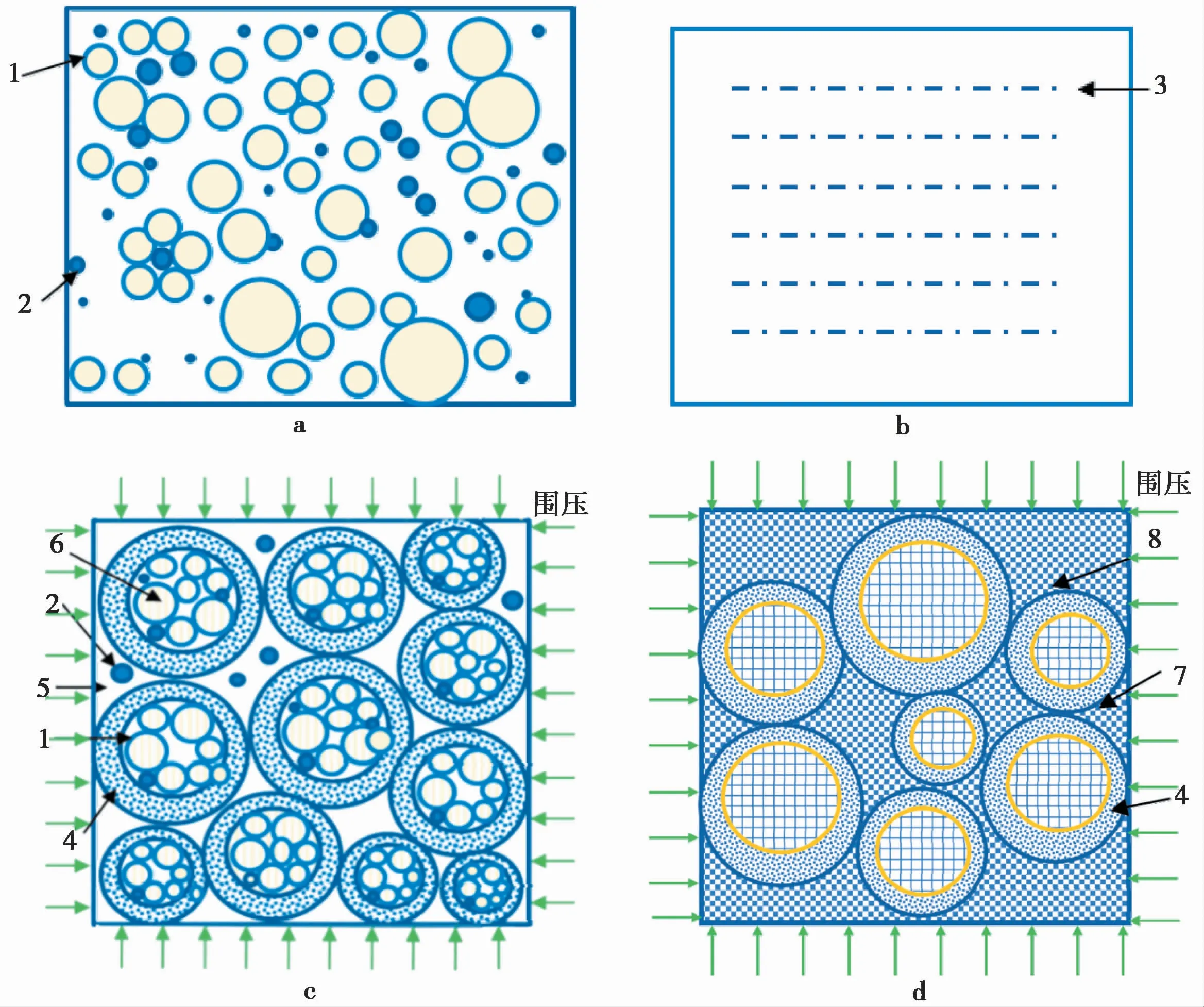

针对上述试验结果,本文拟提出围压作用下采用复合固化剂固化软土的水化模型(图12)。该模型主要假设如下:(1)主要针对软土颗粒(Horpibulsuk et al.,2004),当土颗粒与复合水泥固化剂混合后,颗粒可与超细水泥中未反应的活性成分形成土团粒(图12a),加入水后(图12b),固化剂的水化物在外部挤压土团粒或填充土团粒间的孔隙,同时土团粒内部间活性成分可与自由水反应生成水化物,填充土团粒内部;(2)围压有两方面的作用(Ahnberg,2007;谭龙等,2017),第1是压缩作用,即随着围压的增加,软土中孔隙水越容易被挤出,造成软土的有效孔隙率减少,从而使固化软土更密实。第2是骨架预应力作用。围压对试样产生有效应力,同时复合固化剂中的活性颗粒发生水化反应生成大量胶凝产物以胶结土颗粒和填充孔隙,未反应颗粒和固化剂中的惰性颗粒可用于填充孔隙(图12c)。随龄期的增加,固化软土的骨架结构逐步形成,在有效应力作用下,软土的骨架结构更加密实,固化土抗压强度提高(图12d),移除围压后,该应力不会消失而是存在于固化软土内。

上述模型中,由于复合固化剂中超细水泥的比表面积要大于普通水泥,因此超细水泥的反应速率及反应的充分程度要优于普通水泥。随着复合固化剂中超细水泥掺量的增加,超细水泥中的活性成分SiO2和Al2O3与电离出来的Ca2+反应更加充分,反应生成更多的胶凝物质CSH(水化硅酸钙)、CAH(水化铝酸钙)、CASH(水化硅铝酸钙)等,这一类胶凝产物在土颗粒与土颗粒之间起到黏结作用,提升固化软土的抗压强度。其次,围压作用对固化软土的强度提高也产生影响,对于本文中当含水率较少时的试样(50%),围压作用使软土中的自由水被挤出,而固化剂中部分细颗粒由于比表面积较大,先期水化反应较充分,但土团颗粒内部由于孔隙水不易移动,使内部水化反应在后期较缓慢,故固化软土的强度提高主要来源于胶凝产物形成的固化软土骨架,及惰性颗粒的填充作用。当含水率较充分时(65%),围压作用虽然挤出了软土孔隙中的自由水,但孔隙内的含水量仍多于含水率50%的试样。在围压作用下,土团颗粒附着的活性细颗粒可以较多地参与水化反应,固化软土的强度的提高主要依靠胶凝产物黏结土颗粒形成土骨架。随着围压的提高,土骨架越致密,而惰性粗颗粒虽有填充土团颗粒内部孔隙的作用,但效果小于骨架预应力的作用,从而表现为UFC试样7id的抗压强度绝对值较CAUO系列试样高,可以认为养护围压对含有超细水泥固化软土具有较积极的作用。同时,随着含水率的提高,试样初始孔隙率提高,从而降低了固化软土的抗压强度。

图12 围压养护下固化软土结构形成模型Fig.12 Structure formation model of the stabilized soft soil under confining pressure curing

4 结 论

本文主要研究超细水泥对固化软土力学性能的影响。在普通水泥中加入不同比例的超细水泥组成复合水泥固化剂。采用自制围压养护装置,通过施加轴向压力的方式对复合水泥固化软土进行围压养护,研究不同养护围压下超细水泥含量,含水率及养护龄期对复合水泥固化软土抗压强度的影响,采用微观分析方法获得不同超细水泥掺量下微观结构发展的规律,并揭示其固化机理。并建立固化软土强度预测公式,提出围压条件下复合水泥固化软土生成模型,本文可得到以下结论:

(1)固化软土含水率、养护围压不变的条件下,随着超细水泥掺量的增加,固化剂细颗粒含量增加,水化反应越充分,生成大量的胶凝产物以更好地胶结土颗粒和填充孔隙,从而提高固化软土抗压强度和弹性模量。固化软土的微小孔和中孔含量随超细水泥掺量的增加而增加,表明固化软土随着超细水泥掺量增加而增强了微观结构的密实性。

(2)在超细水泥掺量、养护围压不变的条件下,固化软土的抗压强度和弹性模量随着含水率的提高而降低。随着含水率的提高,土颗粒间距增大,孔隙增多,需要的填充物质增多,从而使水化反应能生成的胶凝产物仍旧不能完全将孔隙填充。含水率高的试样中孔含量随含水率的提高而增加,表明固化软土的密实性随含水率的提高而降低。

(3)固化软土的抗压强度、刚度随着养护围压的提高而提高。在养护围压的作用下,固化剂中活性细颗粒发生水化反应,水化产物能较好地黏聚土颗粒和填充土团颗粒间的孔隙,粗颗粒填充土颗粒间孔隙。随着围压的增加,压缩作用和预骨架应力作用增强,结构越致密,从而提高了固化软土的抗压强度。随着含水率的提高固化软土的中孔相对发育,微小孔相对不发育,固化软土的抗压强度逐渐降低,固化软土的抗压强度随着龄期的增加而提高。从经济角度分析,考虑围压作用时,对于含水率为50%和65%的软土,采用10%超细水泥掺量对提高软土的早期抗压强度具有一定经济性。

(4)基于实验结果,采用多元线性回归分析理论,建立围压养护条件下不同含水率及超细水泥掺量的复合水泥固化软土早期抗压强度预测模型,计算模型的回归系数大于0.9,表明预测结果与实验结果较吻合,具有适用性。